3つの主要な穿孔プロセスの比較

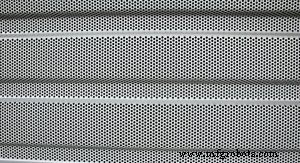

ミシン目は、複数の穴のあるワークピースまたはオブジェクトにスコアを付けることを含む製造プロセスです。左側の写真に示されているように、これは通常、固体材料で実行されるため、多くの小さな穴が集まります。オブジェクトのワークピースに穴を開けると、これらの穴でスコアが付けられます。

ミシン目はさまざまな利点を提供します。とりわけ、穴あき材料は、穴あきでない材料よりも「通気性」が高く、簡単に分離でき、光と流体の通過を可能にします。すべての穿孔プロセスには、複数の穴があるワークピースまたはオブジェクトのスコアリングが含まれますが、それを実行する主な方法は3つあります。

#1)ピンローラー

ピンローラーは、製造会社がワークピースやオブジェクトに穴を開けるために頻繁に使用します。この穿孔プロセスでは、針の配列を特徴とする円筒形のローラーがワークピースまたはオブジェクトの上に転がされます。ワークや対象物の材質によって、針が熱くなったり冷たくなったりすることがあります。加熱すると、ピンローラーはワークピースやオブジェクト、特に適度に硬い材料で作られたものをより簡単にスコアリングできます。

#2)パンチアンドダイ

ピンローラーに加えて、パンチとダイを使用して、ワークピースとオブジェクトに穴を開けることもできます。パンチとダイのミシン目は、金属加工で頻繁に使用されます。それは、ダイと同様にそれを通してパンチを押すことによってワークピースまたはオブジェクトを剪断することを含みます。パンチアンドダイは、金属や合金を含むさまざまな材料に穴を開けることができます。

効果的ではありますが、パンチとダイのミシン目は過剰な量の廃棄物を生み出します。ワークピースまたはオブジェクトの中央部分は本質的にスクラップであり、パンチとダイで穴を開けた後、廃棄するか、少なくともリサイクルする必要があります。ワークピースまたはオブジェクトの周囲は、削除されて他の目的に使用される穴あきセクションです。

#3)レーザー

近年、レーザーは製造会社の間でますます人気のある穿孔方法になりました。もちろん、レーザーは、特定の領域でワークピースまたはオブジェクトを選択的に溶融するために高出力レーザーを使用することを含み、その結果、多くの小さな穴が作成されます。パンローラーやパンチアンドダイと比較すると、レーザーミシン目は最高レベルの精度と均一性を提供します。レーザー穿孔機は高価ですが、製造会社にとっては多少制限があります。

結論

切手や板金から木製家具まで、無数の製品が穴あきデザインを特徴としています。製造会社は通常、ミシン目を実行するために3つの方法の1つを使用します:ピンローラー、パンチアンドダイまたはレーザー。

産業機器