ロボット アセンブリ:極めて高い精度のレッスン

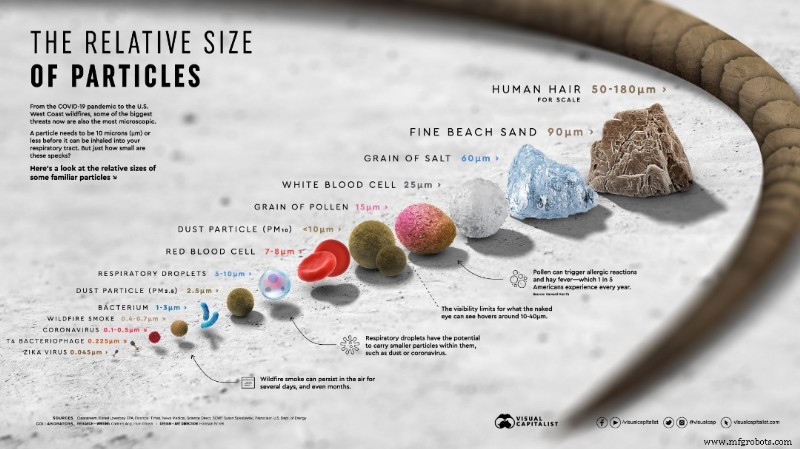

SEYMOUR TRI-21 は、SEYMOUR Advanced Technologies (SAT) によって構築されたロボット半自律型マシンです。眼科手術で使用されるマイクロニードルを以前より 400% 速く組み立てます。クリーンルームの狭いスペース用に設計され、3 つの Meca500 6 軸ロボット アームを備えた SEYMOUR TRI-21 は、長さ 25 mm のロッドをわずか 60 マイクロメートルのクリアランスで中空シリンダーに挿入できます。これは、塩粒または人間の髪の毛と同じくらいの太さです!

製薬会社は、2022 年末までにスループットを 2000% 増加させるために、さらに 6 台の SAT マシンを追加する予定です。

背景

眼科用医薬品は、眼科手術に使用するためのマイクロニードルを開発しました。医療業界では、組み立てがシームレスかつ無菌であることが重要であり、この会社はこれらのマイクロニードルを組み立てるためのより効率的な方法の必要性を認識していました.

目標は、生産性を約 70% 向上させながら、バイオバーデンを大幅に削減することでした。この積極的な目標に直面して、ゼロから始めて、非常に具体的なニーズを満たすまったく新しいロボット ソリューションを構築できるオートメーション エンジニアを採用することが最も重要でした。このレベルの専門知識を持つ専門家を探した後、同社は自動産業技術プロバイダーである SEYMOUR Advanced Technologies (SAT) の助けを借りて、非常に自動化できる独自の半自律型ロボット マシンを作成しました。手術器具の精密な組み立て工程。

チャレンジ

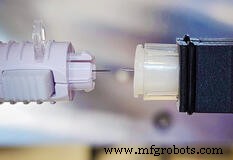

長さ 25 mm のロッドを取り出し、わずか 60 マイクロメートル (0.0015 インチ) のクリアランスで中空シリンダーに正確に挿入するための、自動化された無菌で正確な組み立てプロセスを作成すること。

クリックして画像ソースを表示

現在の製造環境では、このプロセスは高倍率の拡大鏡と人の手を使って手作業で行われています。これは非常に面倒で時間がかかります。この方法で正確に製造できるマイクロニードルは、1 時間あたり平均 63 本しかありません。また、挿入プロセス中の針の破損により、かなりの量の廃棄物が発生します。さらに、「バイオバーデン」(つまり、滅菌前の一定量の材料に含まれる汚染生物の数)による汚染の可能性が高くなります。

このイニシアチブは、医薬品の多くの問題を解決します:

- 組み立てプロセスを早める;

- 不要な無駄やコストを排除します。

- 作業スペースを消毒します。

解決策

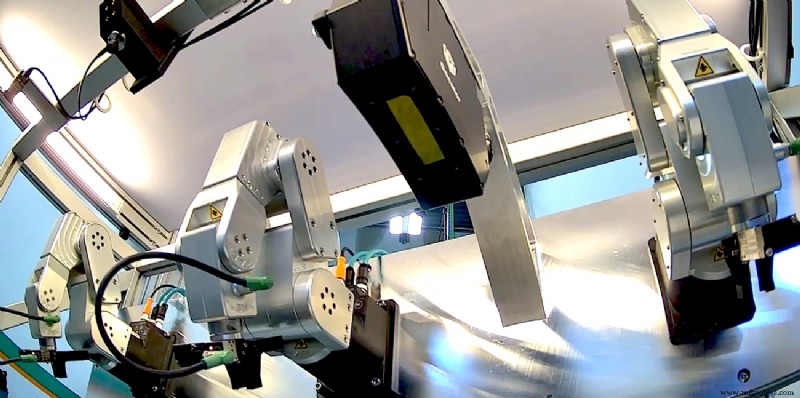

これらの課題に対応して、SAT は SEYMOUR TRI-21、 を作成しました。 精度、滅菌、無駄の排除を実現する半自律型マシン。これには 3 台の 6 軸 Meca500 ロボットが含まれており、ポイント A からポイント B まで注射器を移動させ、25 mm のワイヤーを確実に針に挿入します。

SEYMOUR TRI-21 ソリューションの信頼性をさらに高めているのは、同社のマイクロニードルが、他のメーカーが使用している手動および半自動プロセスとは対照的に、完全に自動化された環境で生産されるようになったことです。

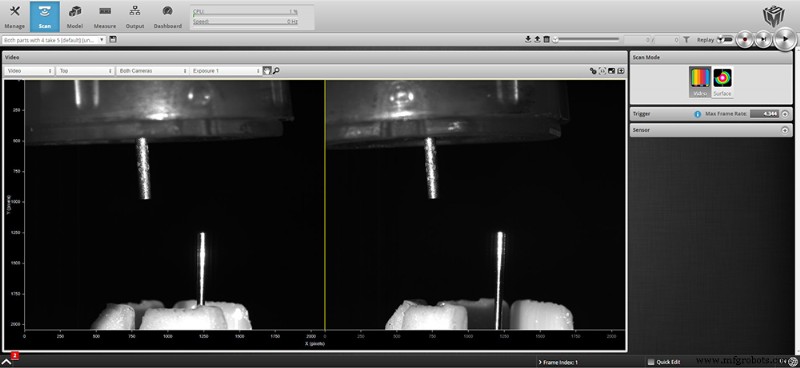

- 強力なマシン ビジョン

この独自のプロセスは、オブジェクトをピックアップし、「構造化光モジュール化」とも呼ばれる可変ストロボ技術を使用するマイクロ解像度カメラの下に配置することから始まります。この技術は、物理部品がどこにあるかを見つけるために影を検出します。オブジェクトの特定の近くにあります。

次に、厚さ、長さ、および真直度が計算されます。次に、SAT はこの生データを使用して相対位置誤差を計算し、ロボットを正確な組み立てを可能にする新しい位置に移動します。ピックアップされたシェル内で内部部品が「浮く」ため、このプロセスは重要です。そのため、それらが再現可能であっても、それらが繰り返されるウィンドウは、干渉の可能性なしで、部品を組み立てるための許容範囲よりもはるかに大きくなります。

前述のように、組み立てる要素の特性のために、自動化プロセスは非常に正確でなければなりませんでした。これが、SAT が機械学習 (ML) を実装した理由です。これにより、SAT は自動的にデータを追跡し、以前のサイクルから学習し、将来のサイクルに合わせて調整および合理化することができました。針を挿入するたびにワイヤーと針が完全に整列するようにしました。目標の許容成功率は 90% 以上で、生産性が 70% 向上します。どちらも SEYMOUR TRI-21 で達成されます。

デザイン:

SEYMOUR TRI-21 の設計を製薬会社のニーズに合わせることが重要でした。これらには以下が含まれます:

- 診断ハンドル

SAT は垂直ハンドルを平行位置に再構成し、ユーザーの動きの制限を最小限に抑えながら、より優位性を与えました。次に、SAT はデータがハンドルに供給されるプロセスを確立し、カラー モードを介して変換し、機械の状態をオペレーターに警告して、メンテナンスと維持管理を支援しました。

- ISO 7 レベルのクリーンルーム

Seymour TRI-21 は医療グレードのガラスで作成され、マシンに入る粒子状物質の量を制御して、すべてのユニットが ISO 7 レベルの要件に合わせて無菌であることを保証します。乾式ベアリングも使用され、製造環境からグリース汚染物質が除去されました。

- モノのインターネット (IoT)

IoT のコネクテッド エコシステムであるインダストリー 4.0 に沿って、SAT は同社にリモート コンピューター インターフェースを提供し、アプリを介して電話やタブレットでマシンをリモートで操作できるようにします。

- モニタリング

別の機械の部品を組み立てる機械は、注意深く監視する必要があります。力、ねじれ、速度、加速度、時間、圧力、体積、重量と質量、並進、回転などの要素をすべて監視する必要があります。

7 つの SI 基本単位は以下で構成されます:

- 長さ - メートル (m)

- 時間 - 秒

- 物質の量 - モル (モル)

- 電流 - アンペア (A)

- 温度 - ケルビン (K)

- 光度 - カンデラ (cd)

- 質量 - キログラム (kg)

これら、または製品に関連するこれらのサブセットを監視することにより、SAT ソリューションは、製品が再現可能かつ予測可能になり、最終的に技術を改善および進化させることを確認できます。

SAT はまた、操作と指示をサポートするためにデータを監視および提供します。製品の品質に影響を与える変数は多数ありますが、製品が一貫して動作するのはごくわずかです。このプロジェクトでは、品質ウィンドウは 60 マイクロメートルでした。

- 小さな設置面積、大きな出力

現在の 1,000 平方フィートのクリーンルーム スペースでは、製薬会社は最大 2 人を 8 時間シフトで勤務させることができます。トレーニングを受けた各作業員は、約 63 ユニット/時間または 1 ユニット/分を生産できます。通常のシフトでは、これは 1 人あたり平均 500 ユニットに相当します。

幅 60 インチ x 奥行き 42 インチ x 高さ 77 インチの新しい SEYMOUR TRI-21 と 1 人のオペレーターが、1 時間あたり約 250 ユニット (4/分)、つまり 2,000 ユニットを生産できるようになりました。 units/8h shift. これは、スループットが 400% 増加したことになります。

これらのモジュラー ロボット マシンは、R&D だけでなく、適正製造基準 (GMP) の商用利用にも使用できます。 6 つの異なる機器を同じクリーンルームに配置して、独立して作業し、一度に 2 人から 10 人のオペレータが作業できるようになりました。

次は?

SAT の CEO、Rob Seymour 氏によると、「眼科用医薬品が SEYMOUR TRI-21 の使用を完全に実装すると、全体的な生産性が少なくとも 70% 向上し、最低でも 95% の成功率が達成されます。バイオバーデンの減少。」彼は続けて、「同社は今後 1 年間で 6 台の SAT ロボットをラインに追加し、2022 年末までに生産を 2000% 増加させる予定です。」

この記事のバージョンは、最初に SAT の公式 Web サイトに掲載されました。許可を得て複製。

Mecademic の製品とソリューションの詳細をご覧ください

当社の製品とソリューションが、精度やリーチを犠牲にすることなく、可能な限り最小のフットプリントで生産スループットを向上させる方法を知る準備はできていますか?

➡️ 当社の製品をご覧ください:https://www.mecademic.com/en/products

➡️ または、すぐに連絡してデモを予約してください!

産業用ロボット