物理蒸着(PVD)

材料へのコーティングの塗布は、その特性を改善するために業界で最も使用されている戦略の1つです。 コーティングの堆積による 、トライボロジーの観点から美的観点まで、材料のさまざまな特性を改善できます。

本日のブログでは、コーティングの応用に大きな可能性を秘めた技術を紹介します。この技術は物理蒸着(PVD) 。

物理蒸着またはPVDとは何ですか?

物理蒸着(PVD)の起源 電気、磁気、ガス状態での化学の知識の組み合わせから生じます。

物理蒸着の概念は、真空雰囲気で塗布されるコーティングが増加しているときに生まれました。近年、スパッタリングやプラズマなどの技術のさまざまな開発が行われ、蒸気状態での化学反応、熱蒸発、エネルギー源の制御が含まれていました。

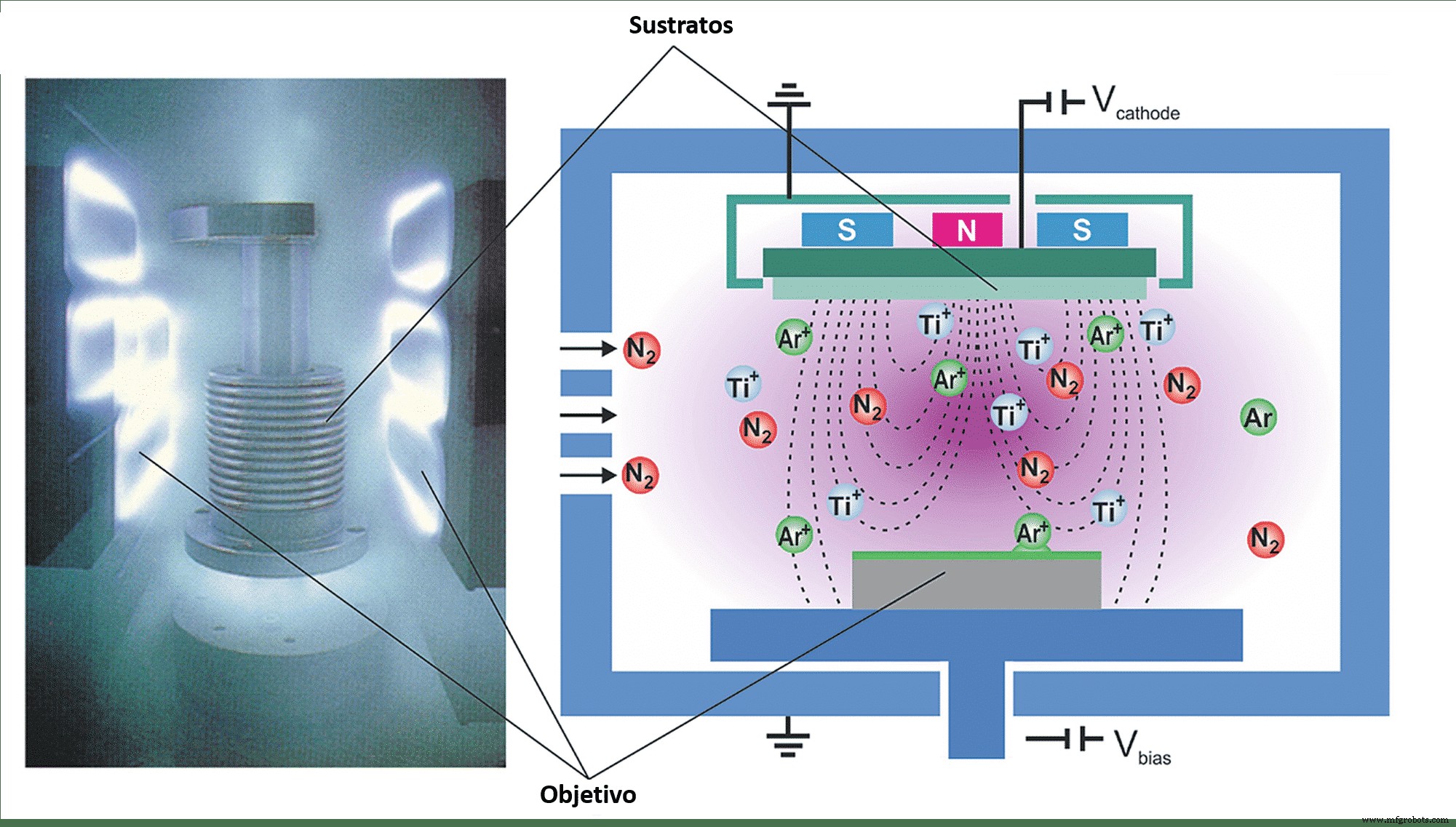

PVD技術は、薄膜が材料の表面に堆積し、基板上で原子ごとに成長するプロセスです。 。蒸気の物理的堆積は、物理-熱衝突プロセスで構成されます。 これは、ターゲットと呼ばれる堆積される材料を原子粒子に変換します。原子粒子は、真空雰囲気を介してガス状プラズマ状態で基板に向けられ、投影された原子の凝縮によって物理的なコーティングを生成します。

PVDによって堆積されたコーティングは薄い厚さになる傾向があり、原子層(10オングストローム(Å)未満から0.1ナノメートル(nm))から数ミクロンのコーティング(毛髪繊維の厚さ)までの範囲になります。>

最も使用されているPVDテクノロジーは何ですか?

最終的に基板上のコーティングを構成するターゲットの蒸発とイオン化のプロセスは、本質的に常に物理的であるという事実にもかかわらず(したがって、物理蒸着の名前)、PVDを使用するさまざまな技術があります。応用。コーティングの。

最も重要で広く使用されているPVDテクノロジーは次のとおりです。

-

陰極蒸着またはスパッタリング

このタイプのPVD技術では、プラズマによるイオンの加速により、これらが対物レンズの表面に衝突して、そこから粒子が放出されます。イオンは運動エネルギーをターゲットの表面に伝達し、気化します。このタイプのPVDは、ターゲットがプラズマ内に存在するガスと反応するときに発生する化合物の堆積を可能にすることを特徴としています。最も特徴的な例は、窒化チタン(TiN)の堆積です。この場合、存在するガスは窒素であり、ターゲットはチタンであり、両方が反応してTiNのコーティングを生成します。

-

熱蒸発

このタイプのPVD方法論は、ターゲットが真空加熱プロセスによって蒸発し、蒸気の流れを形成し、それがプロセスチャンバー内の基板に衝突して、コーティングが付着するという事実によって特徴付けられます。このプロセスでは、形成されたコーティングの汚染を防ぐため、真空雰囲気が特別な役割を果たします。

-

アーク沈着

このPVD技術では、高強度で低電圧の電流のアークが印加され、目的の粒子が昇華するまで温度が上昇し、真空チャンバー内で高度にイオン化されて蒸発します。イオン化された粒子は、電位を印加することによって基板に向けられます。アーク蒸着では、ターゲットは、その性質と得られるコーティングに応じて、陰極(陰極アーク)または陽極(陽極アーク)として機能することができます。スパッタリング堆積のように、特定の組成のコーティングは、ターゲットイオンを反応性ガスと反応させることによって達成できます。

-

イオン沈着(電子ビーム)

このPVD技術では、ターゲットの蒸発は、以前に見られたのと同じプロセス(スパッタリング、熱蒸発、または電気アーク)で発生します。違いは、基板上に得られたコーティングを制御および変更するための高エネルギー不活性イオン衝撃(通常はアルゴン)の使用にあります。この技術の主な特徴は、原子汚染のない純粋な金属コーティングを得ることができることです。

PVDの長所と短所

今日、私たちはコーティングを堆積するための幅広い技術を持っています。それぞれに特定の用途があり、長所と短所があります。

次に、主な利点を紹介します 物理蒸着の。

- 化学試薬の使用や後処理の洗浄を必要としないため、環境への影響が非常に少なくなります。

- PVDはあらゆる種類の無機材料に適用できます。

- PVDによって得られたコーティングは、優れた接着性、耐性、耐久性を備えています。

- PVD技術により、コーティングの組成と厚さを細かく制御できます。

主な短所 PVDの例:

- PVDプロセスは、非常に高いコストで複雑な機器を使用します

- PVDコーティングの製造速度は、他のコーティング堆積プロセスに比べて遅いです。

- PVD技術は、複雑な形状の基板に限定されています

PVDアプリケーション

このブログの冒頭でPVDを紹介したので、コーティングを得るための物理蒸着によって提供される精度と純度を強調する価値があります。現在使用されている主なPVDアプリケーションは次のとおりです。

- 半導体を提供するための金属コーティング 最初はそうではなかった基板の特性。

- 磁気 フィルムコーティング。

- 装飾用のコーティング 目的、ジュエリー分野で広く使用されています。

- 光学として機能するソーラーグラスまたはミラーのコーティング 干渉バリアまたは反射 障壁。

- 電子顕微鏡サンプル用のパラジウムまたはカーボンの導電層。

- 複合材料の高硬度コーティング、耐摩耗性 および腐食 、機械工具の改良に広く使用されています。

ATRIAによるPVDテクノロジーを使用して実行されたプロジェクト

以下に、得られたコーティングがPVDによって使用されたATRIAチームによって実行されたプロジェクトのいくつかを示します。

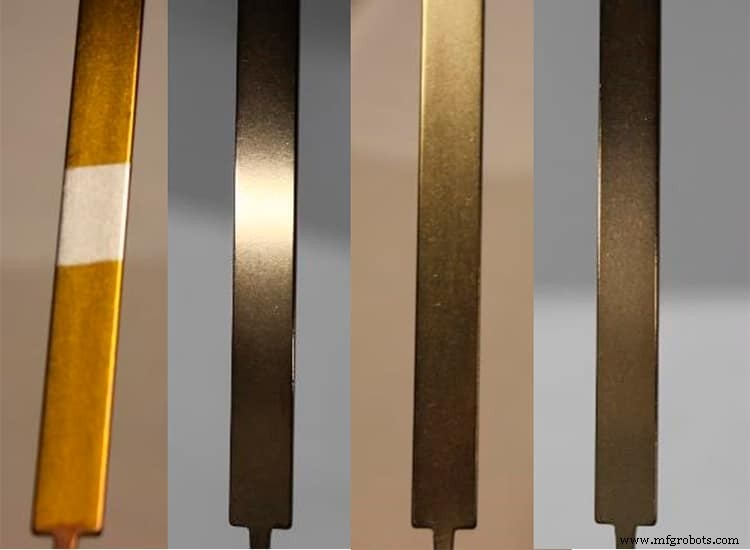

- 物理蒸着技術を使用した黄金色の開発 。このプロジェクトの目的は、金属基板上にさまざまな色合いの金色を取得することでした。それを実行するために、さまざまな金属ターゲットと反応性ガスのPVDプロセスの最適化が実行されました。写真に見られるように、それは濃い金からピンクの色調の明るい金まで得られました。

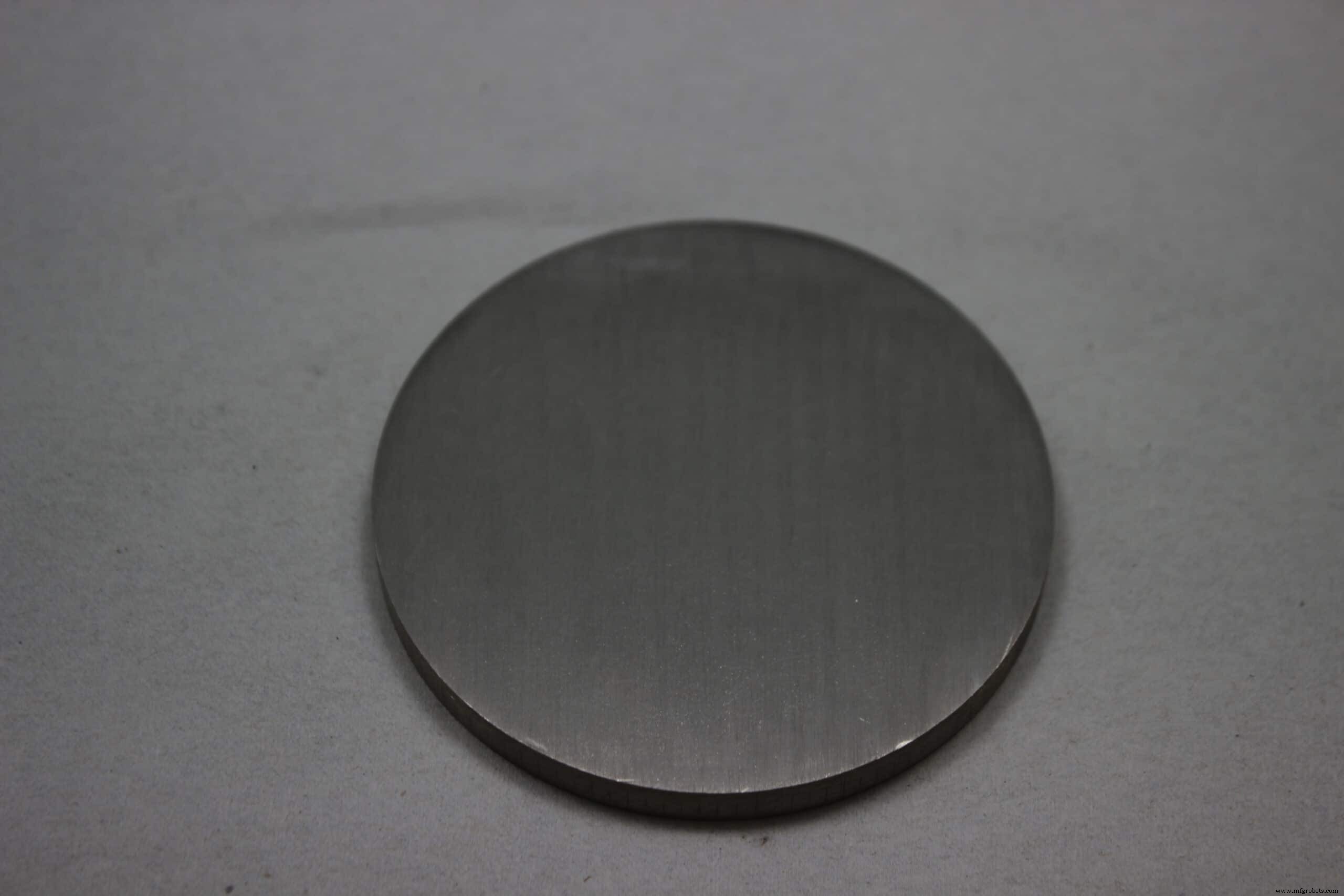

- 腐食に対するバリアとしての金属膜の開発 。このプロジェクトでは、特定の環境条件にさらされたときに、さまざまな金属層でコーティングされた金属基板で腐食が発生しました。 ATRIAによって提案された解決策は、これらの環境条件下で不活性金属コーティングを開発し、PVDによって堆積させることでした。上記のコーティングの目的は、摩耗や腐食に対する優れた耐性を提供することです

いずれかのプロジェクトで物理蒸着によるコーティングを適用しますか? PVD技術によって材料の特性を改善しませんか? お問い合わせください!

複合材料