CosiMo:バッテリーボックスカバーチャレンジシミュレーター用に実証されたスマート熱可塑性RTMプロセス

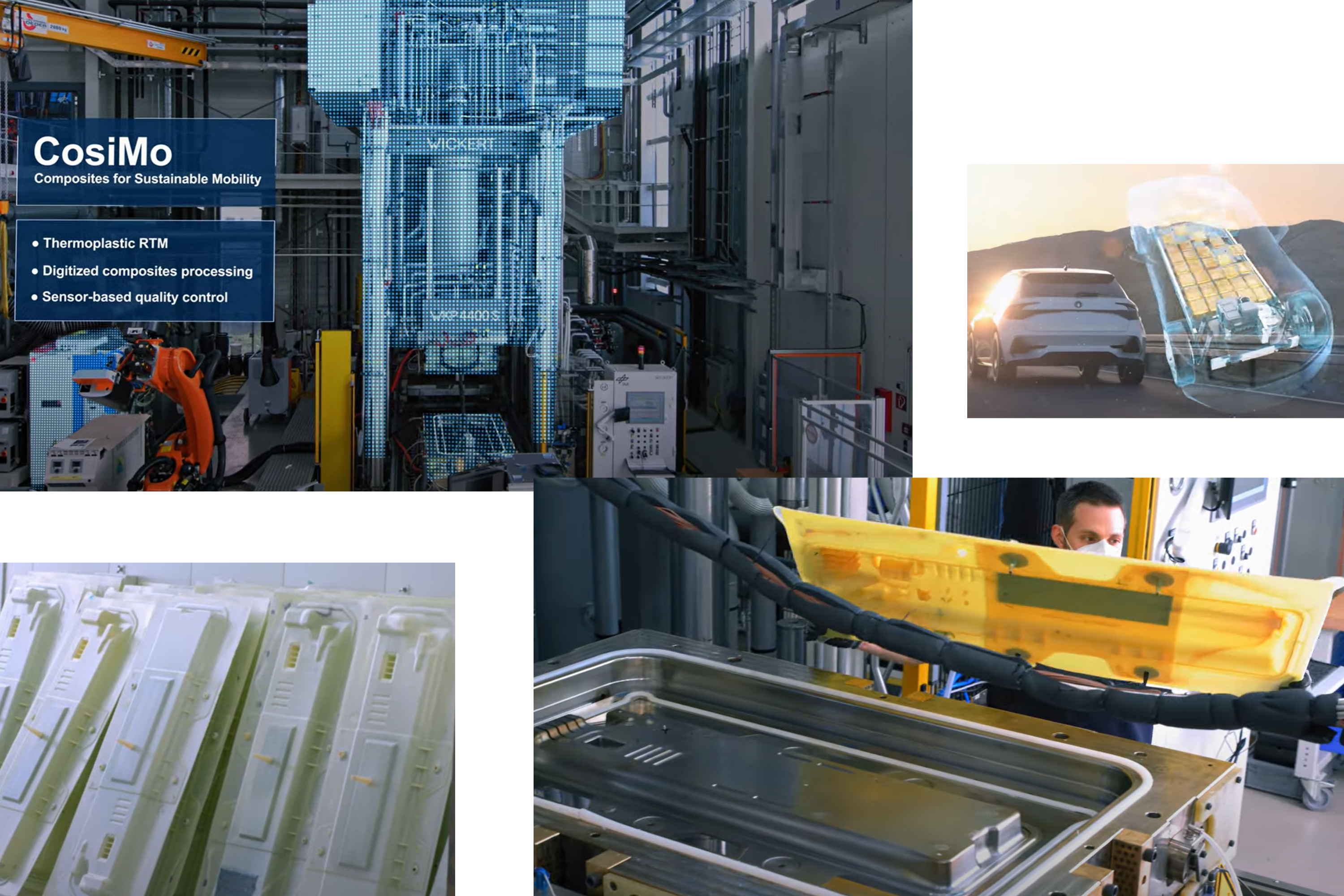

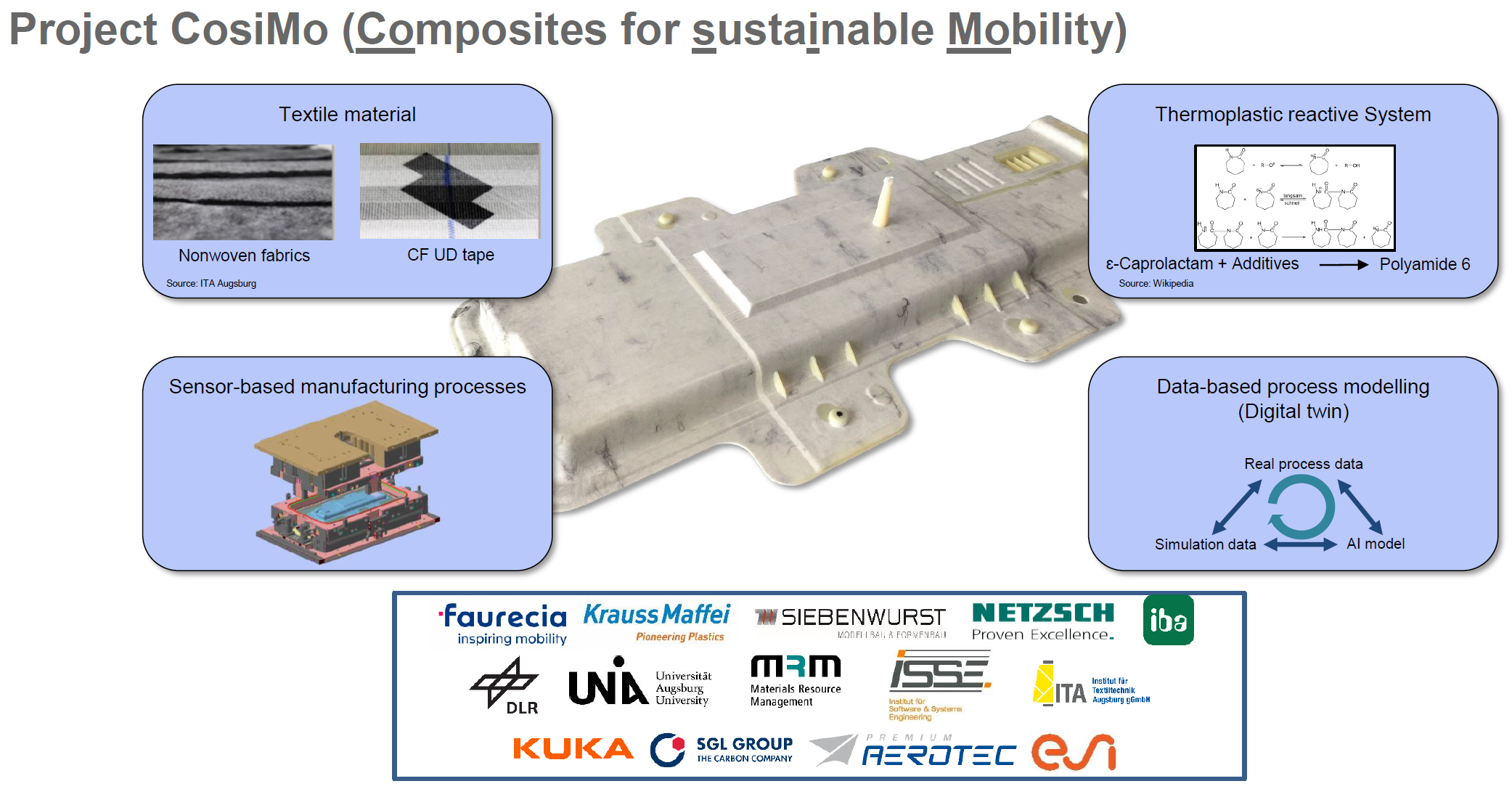

「持続可能なモビリティのための複合材料」(CosiMo)プロジェクトは、インテリジェントモールドからのデータも含む包括的なセンサーネットワークを使用して、スマート熱可塑性複合樹脂トランスファー成形(RTM)プロセスを開発するために、Faurecia Clean Mobility(ナンテール、フランス)によって2018年に開始されました射出成形機およびホットプレスからの機械データとして。プロジェクトは2021年末までに完了し、CosiMoパートナーは、リアルタイムセンサーデータとラボデータおよびシミュレーションデータの材料パラメーターを組み合わせた閉ループ制御に関する知識と経験を積んでいます。 CosiMoは、キャンパスカーボン4.0プログラム内のバイエルン経済省、地域開発、エネルギー省から資金提供を受けています。

長さ1,100ミリメートル、幅530ミリメートルのデモ部品は、ドイツのアウグスブルクにあるFaurecia CleanMobilityの研究センターによって設計されました。目標は、金属とフォームのコア、複雑な形状、さまざまな半径と厚さが2.5〜10ミリメートルの範囲であるなど、材料とプロセスの制限を調査することでした。最大1,000グラム/平方メートルのガラス繊維不織布は、アウグスブルクの繊維技術研究所(ITA)施設から提供されました。局所補強用のガラス繊維非圧着布(NCF)および炭素繊維一方向テープも調査されました。ガラス繊維材料は、寿命末期(EOL)複合部品からのリサイクル繊維の使用を可能にします。

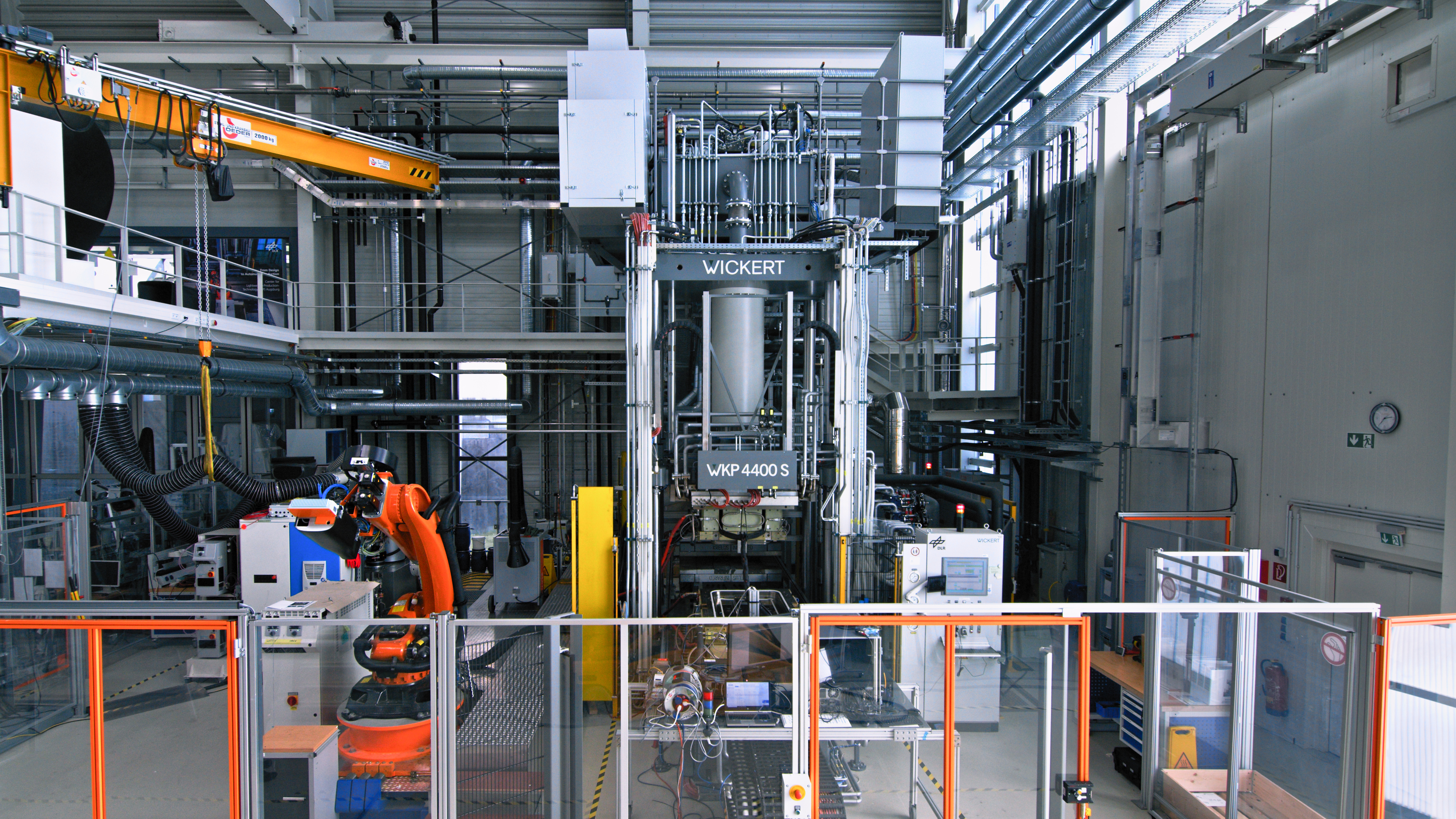

Faurecia Clean Mobilityによる部品設計と、アウグスブルクで製造された予備成形ツールに基づいて、CosiMoのT-RTMプロセスでは、KraussMaffei(ドイツ、ミュンヘン)の3K(3コンポーネント)射出成形機を使用しました。このプロセスは、ドイツのデュッセルドルフで開催された2016 KショーでKraussMaffeiによって実証された、Tecnalia(Donostia-SanSebastián、スペイン)が特許を取得した2Kプロセスの派生物です。 3K射出成形機は、4,400キロニュートンのウィッカート(ドイツ、プファルツのランダウ)ホットプレスと組み合わされ、鋼製のRTMツールが取り付けられました。 RTMツールは、ドイツのディートフルトにあるSiebenwurstによって製造されました。

プロジェクトの主な目標は、センサー付きRTM金型とホットプレスを使用したシングルステップT-RTMプロセスの完全自動化とセンサーベースのプロセス制御を調査することでした。このプロジェクトでは、ドイツ航空宇宙センター(DLR)の軽量生産技術センター(ZLP、アウグスブルク)によって約100個のデモンストレーションパーツが製造されました。 「さまざまな補強材で作られたこれらの部品は、高品質で再現性が高いことが実証されました」と、DLRZLPのCosiMo製造プロジェクトリーダーであるJanFaber氏は述べています。

DLR ZLPは、「HAP 3 –インテリジェントツーリング」ワークパッケージのプロジェクトリーダーとして、「HAP 1 –テーラード不織布」および「HAP 2 –リアクティブシステム」ワークパッケージと「HAP4 -データ駆動型プロセス制御」。

センサーネットワーク

70を超えるセンサーが鋼製RTMツールに統合され、樹脂注入およびその場での重合中のプロセスパラメーターを監視しました。このネットワークは、キスラー(スイス、ヴィンタートゥール)の圧力/温度センサーの組み合わせ、ネッツシュ(ドイツ、ゼルプ)の誘電体センサー、アウグスブルク大学が開発した超音波センサーなど、さまざまなセンサーで構成されていました。後者は、広く使用されている市販の圧電センサーの概念に基づいていますが、熱可塑性複合材料処理の高温およびインモールド統合要件に合わせて変更されています。材料、プロセス、機械のデータは、iba AG(ドイツ、フュルト)が提供する中央データ取得システムによって収集、処理され、機械学習プラットフォームに公開されました。

プロセスシミュレーションと最適化

センサーネットワークにより、樹脂の流れと重合の監視、および複雑なツール形状の部品パラメーターの追跡が可能になりました。温度や圧力などのプロセスパラメータを使用して、リアルタイムの樹脂充填および重合挙動を分析しました。

センサーからのプロセスパラメーターデータは、プロセスシミュレーションモデルを最適化するためにも使用されました。以前に定義された製造デモンストレーターに基づいて、部品製造のサブプロセス(樹脂充填シミュレーションなど)と重合部品の特性(歪みシミュレーションなど)がESI PAM複合ソフトウェア(ESI Group、フランス、ランジス)でモデル化されました。 DLR ZLPは、これらのシミュレーション結果を実際のプロセスデータと比較して、HP3-Workpackageのアクティビティの一部としてT-RTMプロセスを最適化しました。

その後、プロジェクトは、機械学習手法に基づいた自動化されたシミュレーションデータ駆動型プロセス制御を開発しました。アウグスブルク大学のソフトウェアシステム工学研究所(ISSE、Reif教授)は、機械学習トレーニングデータを生成し、重合状態、重合に必要な時間、および樹脂注入、充填、重合のサブプロセス。これは、プロジェクトのもう1つの主要なパートナーであるKuka(ドイツ、アウグスブルク)と協力して行われました。

重合の進行を説明する速度論モデルは、アウグスブルク大学内の材料資源管理研究所(MRM)によって開発されました。 Netzschは重要な協力者でもあり、熱硬化性プロセスの監視に関する知識を熱可塑性プロセスの監視に移し、PA6の重合をいつ終了するか、重合状態を予測するAIモデルの予測能力を確立するのに役立てました。

部品の製造とテスト

部品製造では、鋼製工具を170°Cに加熱し、反応性カプロラクタム樹脂コンポーネントを120°Cに加熱しました。プリフォームを型に入れ、型を閉じた。プリフォームを金型温度にするために短時間滞留させた後、カプロラクタムモノマーを注入しました。これには20〜25秒かかりました。プロセスシミュレーションは、98.5%の変換のために注入後5.7分を必要とするその場での重合を示しました。この後、プレスを開き、部品を170°Cで離型しました。

重合度は、赤外分光法、レオメトリーデータ、および重合のDEAセンサー分析によって確認されました。完成した部品は、顕微鏡検査、サーモグラフィー、空気結合超音波などの非破壊検査を使用して評価されました。部品の品質はプロセスセンサーデータと相関し、市場に出回っている同様のガラス繊維/熱可塑性部品と比較されました。

将来の開発

DLR ZLPの場合、このプロジェクトは成功しているとFaber氏は言います。 「私たちは自分たちの役割を完了し、センサーを使用して複合材料処理の完全なデジタル閉ループ制御を実現することについて多くの知識を身に付けました」と彼は言います。 「産業用シリアル生産の場合、これほど多くのセンサーを設置する人は誰もいません。それは私たちが期待することではありません。しかし、この調査調査では、この大規模なセンサーネットワークは非常に正確であり、プロセスと材料の挙動を完全に可視化するのに役立ちました。部品の厚さの変化や、フォームコアなどの統合された材料の変化に応じて、プロセスの局所的な影響を確認できました。」

彼は、このプロジェクトは多くの知識を生み出し、部品の品質問題のリスクが歴史的に非常に高い、より遅いRTMおよび注入プロセスにそれを適用する将来の可能性を見込んでいると述べています。 Faberはまた、CosiMoプロジェクトの開発と結果を、9月29日水曜日のライブおよび仮想イベント、SAMPE Europe 21カンファレンス、セッションでの「カプロラクタムを使用したT-RTM製造におけるinsitu重合のセンサーベースのプロセスモニタリング」で発表します。 1、ルーム1 –自動車。

DLR ZLPは、2021年1月に設立されたアウグスブルクAI(人工知能)生産ネットワークの3つの主要パートナーの1つでもあり、アウグスブルク大学とフラウンホーファー鋳造複合加工技術研究所(Fraunhofer IGCV)も統合しています。 AI Production Networkのディレクターであり、超音波センサーを開発しているCosiMoプロジェクトの研究者でもあるMarkus Sause博士は、次のように説明しています。複合材料に重点を置いた生産用のAIテクノロジー。アウグスブルクにある新しい5,000平方メートルの施設は、2022年にオープンし、来年を通じてさまざまな機械が装備されます。これにより、企業は、生産現場で実際のプロセスに対してAIができることのデモンストレーションを見ることができます。」

一方、Faurecia Clean Mobilityは、CosiMoプロジェクトで得られた知識を内部的に拡張します。このプロジェクトは、Faureciaの持続可能性戦略とエコロジーの移行に完全に適合しています。フォルシアはまた、この研究プロジェクトを財政的に支援してくれたバイエルン連邦経済・地域開発・エネルギー省にも感謝します。

樹脂

- バッテリー

- 持続可能な「綿棒」に使用されるTPEコンパウンド

- 医療用途向けに「微調整」された熱可塑性生体材料

- 受賞歴のあるセラピーボールに使用される医療グレードのTPE

- 複合材料プロセスの最適化と制御のための超音波センサーのカスタマイズ

- 熱可塑性テープは、複合エアロストラクチャーの可能性を示し続けています

- UBQマテリアルズは廃棄物由来の熱可塑性プラスチックのISO認証を取得しました

- PolyscopePolymersが熱可塑性複合ガイドレールでJECイノベーションアワードを受賞

- 自動車用複合材料の最初の熱可塑性ドア

- Box Buildの組み立て工程をアウトソーシングする際の重要な考慮事項

- Box Build の組み立てプロセスに関する考慮事項