STUNNINGプロジェクトは、8.5メートルの熱可塑性胴体スキンの開発に成功しました

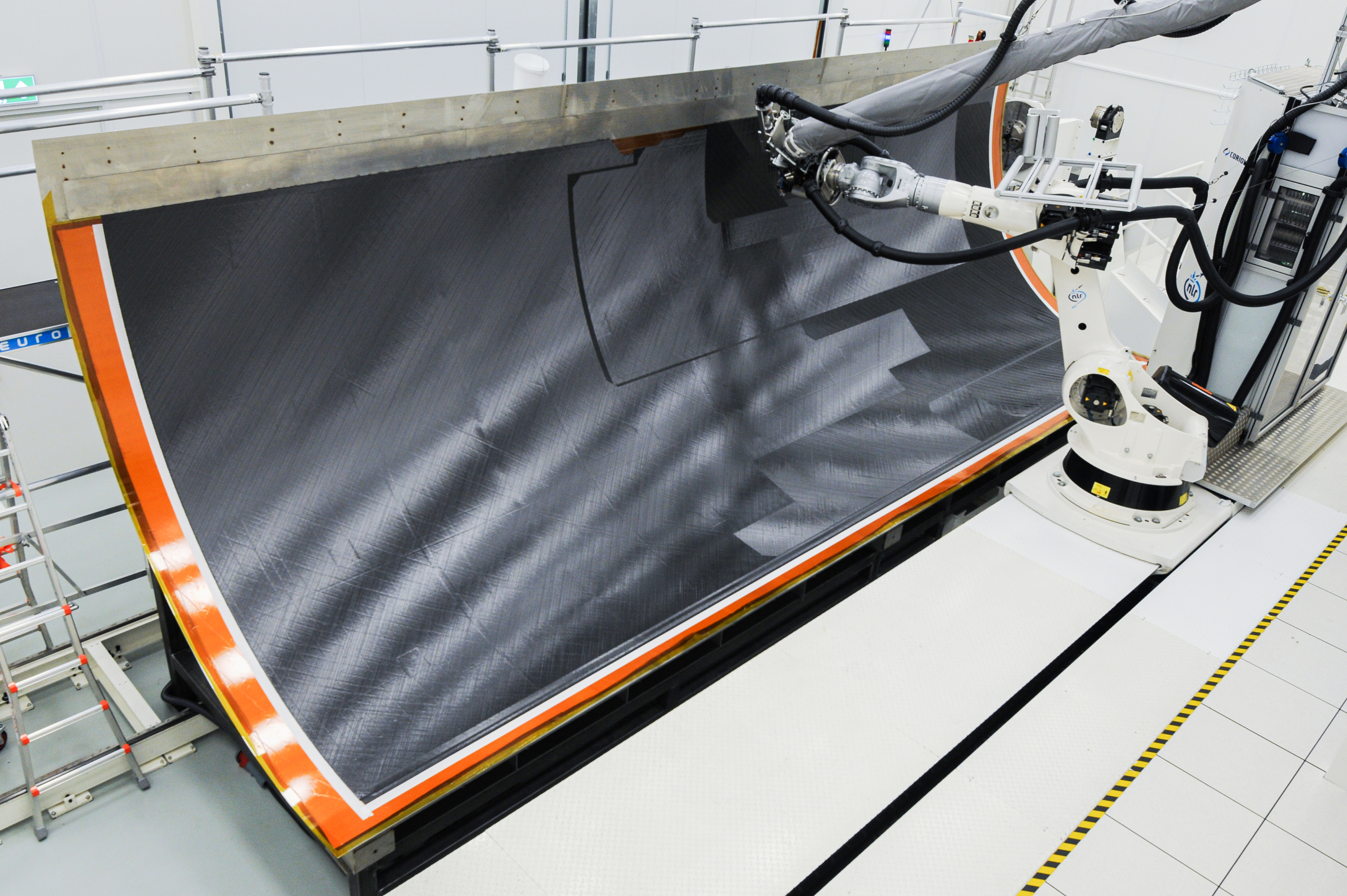

EUのCleanSky 2イニシアチブの一環として、航空宇宙産業は、航空機の構造を改善し、排出量を大幅に削減するために、特にアルミニウムから炭素繊維強化複合材料への移行を通じて、持続可能性への飛行経路を模索しています。 Clean Sky 2多機能胴体デモンストレーター(MFFD)は、2017年に開始された、数十の個別のプロジェクトと作業パッケージで構成されるプログラムの1つです(これらの詳細については、「多機能胴体デモンストレーターのLM PAEK溶接の証明」を参照してください)。特に、MFFDの下部胴体セクションを開発するために設定されているSTUNNING(SmarT mUlti-fuNctionNalおよび統合熱可塑性プラスチックヒューズ)プロジェクトは、最近、自動繊維配置(AFP)によって熱可塑性プラスチックで作られた長さ8.5メートルの胴体スキンを製造しました。 )(下のビデオを参照)。

STUNNINGは、GKN Fokker(Papendrecht、Netherlands)と、主要パートナーであるDiehl Aviation(Laupheim、Germany)、Netherlands Aerospace Center(NLR、Amsterdam、Netherlands)、およびDelft University of Technology(TU Delft、Delft、Netherlands)が主導しています。このプロジェクトは、自動化された組み立てプロセス、熱可塑性プラスチックの製造と溶接の技術、統合された設計と製造の開発、および高度な電気システムアーキテクチャをさらに成熟させることを目的としています。

NLRのシニアR&DコンポジットエンジニアであるJoachim de Kruijkは、次のように述べています。 「さまざまな製造オプションと材料を研究する際に、より持続可能な胴体構造というこの目標を達成するための最良の方法は、新世代の熱可塑性材料を利用することであると信じています。このような材料は、製造アプローチと設計技術の変更を可能にし、航空機の軽量化を実現できることがわかります。つまり、燃料の燃焼が少なくなり、CO 2 の排出量が少なくなります。 およびNO x、 従来のアルミニウム航空機に期待される強度と安全性を維持しながら、すべてを維持します。」

エアバスA350XWBやボーイング787ドリームライナーなどの多くの最新の航空機は、部品やブラケット、さらには胴体の外板の構造にも熱硬化性複合材料をすでに使用していると、クリーンスカイは述べています。ただし、STUNNINGプロジェクトでは、GKN FokkerとNLRの専門家が、航空機用の大型構造部品の高い生産率を可能にする製造設計を担当しました。

「熱可塑性樹脂の使用によってもたらされる真の改善の1つは、熱硬化性樹脂とは異なり、製造および組み立てプロセス中に、この材料を複数回加熱および再加熱して、均一性と結合を確保できることです」とDeKruijk氏は説明します。 「STUNNINGでは、私たちの目的の1つは、さまざまなプロセスを組み合わせて、完全に統合するための構造コンポーネントと非構造コンポーネントの両方を構築する方法を示すことでした。これを行うために、機体の下半分全体を構築して、航空機の外板の製造可能性だけでなく、外板の下の補強材などの下部構造や、床梁などの他の構造部品についても洞察を得ようと試みました。 、キャビンの一部、システム、さらには貨物ドアまで。」

これらの高い目標を念頭に置いて、共同作業者は、胴体に統合される多数の部品と構造を構築するために、さまざまな製造技術のテストに着手しました。 NLRにとって、これはその知識と生産能力をそれらすべての大部分、胴体構造の下腹でテストすることを意味しました。 NLRは、社内の最先端のAFPマシンの助けを借りて、目標を達成し、胴体の外板の下半分(長さ8.5メートル、直径4メートルの単一部品)を構築したと報告されています。これまでに製造された中で最大の既知の単一の熱可塑性部品になること。

これは小さな偉業ではなかった、とクリーンスカイは言います。熱硬化性樹脂のような複合材料が飛行機の建設でますます使用されるようになっていますが、大型の熱可塑性部品はこの分野では比較的新しいため、比較すると少しコストがかかる可能性があります。しかし、De Kruijkによると、メリットが価格を大幅に上回っているため、これは額面通りの価値があります。

「熱可塑性樹脂は新しく、その特性により、熱硬化性樹脂よりも少し高価です。しかし、新しい素材を使用する価値のある差別化要因はいくつかあります。たとえば、熱可塑性樹脂は熱硬化性樹脂よりも少し軽量です。これは、熱可塑性樹脂がより丈夫なマトリックス材料であり、衝撃による損傷に対する耐性が高いためです。これは重要です」とDeKruijk氏は説明します。 「しかし、それを超えて、材料を製造に使用できる手段があります。熱可塑性プラスチックのさまざまな部品または部品を接続するには、材料を加熱して溶接するだけです。これは、従来の飛行機を一緒に保持している何十万もの留め具を取り除くことを意味します。これにより、間違いなく、より劇的な重量の節約につながります。」

NLRが調査を任されているもう1つのトピックは、熱可塑性プラスチックで作られた航空機を検査、保守、修理する方法です。現在のところ、平面での大きな複合部品の使用はやや制限されています。つまり、検査、保守、修理のデータと実践がはるかに少なくなっています。

「現在、サーモグラフィーやシアログラフィーなど、平面の検査に使用する多くの非破壊検査[NDI]技術の技術開発に取り組んでいますが、その技術はまだ成熟していません。現在、欠陥や問題をチェックするために超音波検査を採用していますが、それは時間のかかるプロセスになる可能性があります」とDeKruijk氏は示唆しています。 「しかし、従来の航空機の現在の検査と保守も遅いです。熱可塑性プラスチックの性質上、再加熱して溶接することができるため、従来の航空機よりもはるかに迅速にメンテナンスを行うことができます。構造全体のすべてのリベットを個別に手作業でチェックする必要がないため、どれだけの時間を節約できるか想像してみてください。」

最終的なスキンのサイズにより、2つのセグメントが作成されました。下部胴体スキンの2番目の90度セグメントのレイアップが完了したら、次のステップは、下部胴体スキンの2つの90度セグメントを統合し、180度胴体スキンセグメントに結合することです。ただし、これを行うには、特大の部品を合わせて加熱することができる非常に大きなオートクレーブが必要であると報告されています。オランダにはそのようなオートクレーブがないため、2つの半分は統合のためにドイツに向かいます。このプロセスは6月末に行われる予定でした。

「6月にこれら2つの胴体の接続を進めることができれば、夏までにNLRに統合されたスキンを戻し、詳細なNDIプロセスを開始して、その成功をテストおよび確認し、品質を徹底的に確立できると期待しています。完全な胴体下部の外板」とDeKruijkは説明します。 「その後、GKN Fokkerのパートナーに出荷します。そこでは、STUNNINGプロジェクトで開発されたさまざまな部品を完全に組み立てて統合することができます。」

MFFDプロジェクトの完全な要約については、「多機能胴体デモンストレーター(MFFD)の前進」を参照してください。誘導溶接の詳細については、GKNFokkerが提供するこのウェビナーをご覧ください。

このプロジェクトは、助成金契約No945583に基づいてCleanSky 2 Joint Undertaking(JU)から資金提供を受けています。JUは、欧州連合のHorizon2020研究およびイノベーションプログラムとEU以外のCleanSky 2JUメンバーからのサポートを受けています。

樹脂

- ラピッドプロトタイピングを通じて見事なファッションをお届けします

- 製造業でデータ分析プロジェクトを開始する方法

- Fraunhofer IPTは、水素貯蔵、エンジンブレードなどの熱可塑性複合材料を開発しています

- Clean Sky 2 FUSINBULプロジェクトは、本格的な炭素繊維圧力隔壁を開発します

- RECONTRASプロジェクトは、マイクロ波とレーザー溶接を使用してリサイクル可能な複合材料を取得することを検証します

- DLR Institute of Structures and Designは、熱可塑性複合材の胴体構造の成熟度を高めます

- コンソーシアムは、炭素繊維熱可塑性複合構造のソリューションを対象としています

- 自動車用複合材料の最初の熱可塑性ドア

- NCCとSurfaceGenerationパートナーは、熱可塑性プラスチックのオーバーモールド機能を実証します

- テーラードコンポジットブランクの迅速な製造

- RTP Companyは、軽くて丈夫な熱可塑性コンパウンドを開発しています