高炉を監視するためのプローブ、機器、測定

高炉を監視するためのプローブ、機器、測定

高炉(BF)は、羽口レースウェイからストックラインへの向流ガスから固体熱交換、およびフュージョンゾーンからストックラインへの向流酸素(O2)交換の原理で動作します。鉄鉱石、焼結鉱、ペレットからなる固形物、コークス、フラックス材を炉の上部に投入し、通常はO2が豊富な空気、場合によっては補助燃料が近くの羽口から供給されます。炉の底。炉内の鉄負荷材料の通常の保持時間は8時間にもなる場合がありますが、ガスの保持時間は数秒です。ただし、炉床でのコークスの滞留時間ははるかに長く、通常は1週間から4週間の範囲です。液体溶銑(HM)と液体スラグは、炉の底にあるいくつかのタップホールを通して定期的にタップされます。スラグは、HM取鍋を介して処理される溶銑から分離されます。高炉は、柔軟で安定した高効率の方法で、高い生産性と低い燃料率で運転する必要があり、キャンペーンの寿命が長い必要があります。

高炉プロセスには多くの未知の領域があるため、現在主に使用されている炉の状態や炉の熱レベルなどの用語のために、高炉はしばしばブラックボックスと呼ばれます。その理由は、ブラスト炉では、気体、固体、液体の3つの相が共存し、反応が半径方向に不均一に進行し、プロセスに時間依存の変動が伴うため、測定が困難なためと思われます。また、測定されるパラメータは、常に高温、高圧、およびほこりを含む雰囲気の中で移動しています。

ブラスト炉で一般的に使用されるプローブには、(i)負荷レベルと負荷降下速度測定用の「レーダープローブ」、(ii)ブラスト炉上部ガス点火ランス、(iii)温度用の固定「負荷以上」プローブがあります。および圧力測定およびガスサンプリング、(iv)負荷プロファイル、負荷降下速度、温度、圧力を測定するための移動可能な「負荷上」プロファイルメーター、およびガスサンプリング用、(v)温度、圧力、負荷充電を測定するための移動可能な「負荷上」プロファイルメーター曲線およびガスサンプリングの場合、a(vi)水平方向の「負荷のある」プローブを使用して、温度、圧力、負荷層を測定し、ガスサンプリングを行います。高炉で使用される他の一般的なプローブは、ストックライン検出器、サーモビジョンカメラ、プロファイルメーター、トップガス温度測定に音響を使用するプローブ、衝撃プローブ、下降垂直プローブ、スキャンプローブ、赤外線サーモカメラ、羽口プローブなどです。

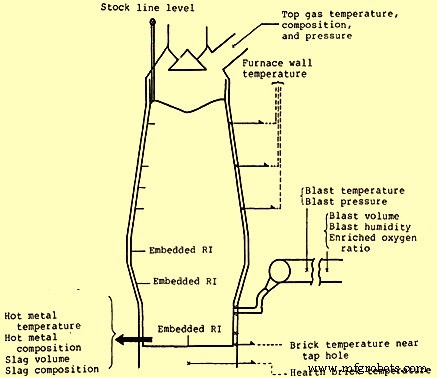

高炉の操業は、純粋な経験に基づく活動から、科学的および冶金学的原理に裏付けられた活動へと徐々に変化してきました。高炉はもはや「ブラックボックス」とは見なされません。この進化の重要な部分は、プロセスの状態に関する有用な情報をBFオペレーターに送信する高度なプローブと測定デバイスの導入と使用です。高炉を確実に稼働させるためには、これらの異なる検知装置を使用してさまざまな運転パラメータを収集し、BFプロセスがオペレーターに透過的になるようにすることが不可欠です。最新の高炉には、多数の信号の監視を意味する多数のプローブ、機器、および測定装置が装備されており、これらの信号は、意味のある方法でBFオペレーターに提示する必要があります。初期の高炉で使用されていた典型的なプローブ、機器、測定装置を図1に示します。

図1以前の高炉で使用されていた一般的なプローブ、機器、測定装置

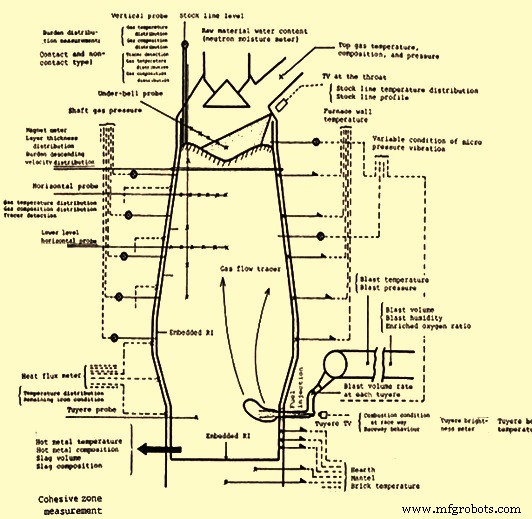

過去40年から50年以来、高炉でのプロセス制御のためにいくつかのプローブと測定装置が開発されてきました。負担の分布を知る手段として、のどに縦型プローブ、横型プローブ、サーモビジョンカメラを開発しました。ガス流量分布測定システムと負荷分散制御システムを組み合わせることで、高炉を柔軟に制御できるようになりました。これらの開発を経て、マグネットメーターだけでなく、さまざまなプロファイルメーターを活用することで、負荷分散の測定・制御の精度を高めています。ガス分析装置の開発は、従来のガスクロマトグラフィーから、より短い測定間隔とより高い精度の機器、そして質量分析計へと進んできました。羽口周辺の測定については、羽口本体温度計、羽口テレビ、およびレースウェイ周辺の温度やガス分布に関する情報を提供する羽口プローブを使用して開発が進められています。これは、炉の熱推定と融合ゾーンの推定に基づくいくつかの数学モデルとともに、BF操作制御システム全体の改善に役立ちました。

分析と正確な制御のための全プロセスの適切なデータを収集するためのプローブ、機器、測定装置の精巧なシステムによって実現される最新の高炉の信号は、非常に多くあります。これらのプローブ、機器、および測定デバイスの合計I / O(入出力)信号数は24,000のオーダーであり、このバイナリI / O信号は約18,500〜19,000の範囲であり、温度信号は1,200〜1,500の範囲、その他のアナログ信号4,000、および約70の範囲の計量信号。

高炉のプローブと測定装置は、電子機器、光学機器、コンピューター技術の最近の発展に基づいて大きな進歩を遂げました。コンピューターを使用することで、高炉のさまざまなパラメーターをより適切に監視できるようになりました。コンピューターは、変数の表示だけでなく、確立されたモデルの使用、さまざまな変数の比較、および保存するデータベースの構築も可能にするためです。プロセス中の変数とその進化。

最新の高炉におけるプローブと測定装置の典型的な用途を図2に示します。

図2最新の高炉におけるプローブと測定装置の一般的な用途

高炉で行われる反応は、気体、固体、液体の3つの相すべてが共存し、反応が半径方向に不均一に進行するため、本質的に非常に複雑です。このプロセスには時間に依存する変動が伴い、測定されるパラメータは常に高温、高圧、およびほこりを含む雰囲気内で移動するため、測定が困難になります。高炉のさまざまなパラメータの測定が難しいため、高炉は一般にさまざまなゾーンに分割されています。高炉のさまざまなゾーンとそのゾーンでの望ましい測定値を以下に説明します。

ゴツゴツしたゾーン

このゾーンでは、間接還元が炉内で行われています。 BFオペレーターに知られるべきゾーンの望ましいパラメーターは、温度分布、ガス透過性、減少度、負荷の下降速度、および負荷の物理的特性の変化です。これらのパラメータの場合、必要な測定値は、量と粒子サイズの分布、および固体負荷材料の混合層の分布と、上昇ガスの場合の量、組成、温度、および圧力です。通常、行われる測定は、負担面のプロファイルと層の厚さの分布、負担面の温度、ガス組成、温度と圧力の分布です。

ゴツゴツしたゾーンでの直接測定は比較的簡単であり、これにより多くの情報を提供するさまざまなセンサーの開発が可能になります。このゾーンで最も重要な測定領域は、負荷分布、ガス流量分布、およびそれらの経時変化であり、これらはすべて、負荷の減少、熱交換、ガス透過性、および下降挙動に影響を与えます。負荷分布の推定に役立つ3つの要因は、(i)層の厚さ、(ii)負荷のサイズ、および(iii)ボイドの分布です。これらの3つの要素のうち、さまざまなプロファイルメーターで測定できるのは層の厚さの分布のみです。ただし、プロファイルメーターは表面プロファイルのみを測定し、負荷の負荷による表面プロファイルの変化は測定しないため、プロファイルメーターの機能は不十分です。さらに、混合層の測定では測定は無効です。最近、マグネットメーターを使用したセンサーが開発されました。このセンサーにより、負荷表面プロファイルの変化、混合層を含む層厚分布、および下降速度分布の測定が可能になります。

ガスの流れの分布は、負荷の分布の結果によるものです。高炉の運転に影響を与えるため、非常に重要な測定です。ガス流量分布は、(i)流量、(ii)温度、(iii)組成、および(iv)圧力の4つの要素によって決定されます。測定される通常のパラメータは、温度、組成、および圧力の分布です。これらのパラメータは測定が容易だからです。水平および垂直プローブと炉壁圧力計を使用すると、温度、組成、および圧力分布に対してかなり満足のいく測定値が得られます。負荷内のガス流量分布を直接測定することが望ましいが、現在、非常に正確な測定方法は開発されていない。したがって、負荷内のガス流量分布は、ガスの温度、組成、および圧力について利用可能なデータを使用して、数学モデルの助けを借りて推定されます。

凝集ゾーン

(i)間接還元反応、(ii)直接還元反応、(iii)溶液損失反応の3種類の反応はすべて、高炉内で行われています。 3つの反応すべてが凝集ゾーンに影響を与えます。したがって、レベルと負担のプロファイルの測定とともに、ゴツゴツしたゾーンに必要なすべての測定値は、凝集ゾーンの重要な測定値です。

凝集帯は高炉内のガスの流れに対して最大の抵抗を示し、したがって炉内のガス分布と負荷降下による運転安定性の指標を形成します。したがって、凝集ゾーンの位置とプロファイルを測定することは非常に重要な測定であると考えられています。現在、凝集帯の位置とプロファイルを直接測定することはできず、さまざまなプローブで直接測定されたパラメータを使用して、数学モデルを使用して凝集帯を推定しています。

ドリッピング、レースウェイ、デッドマンゾーン

滴下、レースウェイ、デッドマンゾーンでは、高炉で行われている活動は、(i)スラグの形成、(ii)コークスおよび/または補助燃料の燃焼、(iii)亜鉛、硫黄、アルカリなどのメタロイドの循環、 (iv)直接還元および溶液損失反応を除外した。このゾーンでの望ましい測定値は、液体の透過性、金属とスラグの流れの分布、メタロイド反応、コークスの下降、コークスの燃焼、デッドマンの形成、およびレースウェイの広がりです。これらのゾーンで行われている一般的な測定値は、(i)各羽口での爆風量、(ii)レースウェイの長さ、(iii)レースウェイの明るさ、(iv)コークスの動き、(v)コークスのサイズ、および(vi )羽口本体の温度。

これらのゾーンでは、コークスの降下、デッドマンの形成、溶銑とスラグの流れ、羽口レースウェイでのコークスの燃焼、メタロイド反応、脱硫などの現象が発生しています。現象をよりよく理解するためには、気体と液体の透過性と温度レベルが重要であると考えられています。これらのゾーンは、溶銑とスラグの最終条件が決定される場所であるため、いくつかの重要な情報を測定して理解する必要があります。ただし、これらのゾーンで現在可能な実際の測定値は、(i)冷却ステーブの温度分布、(ii)羽口本体の温度、および(iii)羽口のレースウェイの状態です。これらのゾーンでの測定装置の開発は、この領域での測定方法が困難であり、何を測定し、どのように現象を配置するかについての哲学に混乱があるため、非常に遅い速度で進んでいます。これらのゾーンでは、通常、さまざまな数学モデルを使用した推定モデルを使用して、溶銑とスラグの最終状態をできるだけ早く推定し、条件を制御します。

ハースゾーン

このゾーンでは、溶銑と液体スラグの収集と分離および保管が行われます。このゾーンで行われる唯一の活動は、溶銑の脱硫と浸炭です。このゾーンでは、液体の透過性も重要です。このゾーンでの望ましい測定値は、(i)溶銑とスラグのレベルとその挙動、(ii)コークスの供給とその燃焼による除去、(iii)溶銑の脱硫と浸炭、およびメタロイド反応です。このゾーンで必要とされる典型的な測定は、溶銑と液体スラグの挙動の監視、および炉床コークスの交換の監視であり、このためにさまざまな数学モデルを使用した推定モデルが現在使用されています。

BFプロセス制御に採用されている測定方法

BFプロセス制御に現在使用されている測定方法のいくつかを以下に示します。

- 負担の分散–現在使用されている測定方法は、(i)接触型プロファイルメーター、(ii)非接触型プロファイルメーター、および(iii)マグネットメーターです。接触式プロファイルメータは、負荷面プロファイルのみを測定します。帯電による表面プロファイルの変化を測定することも、混合層を測定することもありません。さらに、特に負荷分散が乱れている場合、大きな測定誤差があります。非接触式のプロファイルメーターは、負担の分散を妨げないため、より優れています。マグネットメーターの場合、負荷の内部を測定し、帯電層と混合層による表面プロファイルの変化を測定できます。

- ガス流量分布–現在使用されているガス流速分布の測定方法は、(i)流体流量計、(ii)熱線式ガス流量計、(iii)加熱熱結合法、(iv)です。ガストレーサー法。通常、ガス流量は、最初の3つの方法の場合、ガス圧力、温度、および組成から取得されます。ガストレーサー法は、負荷分散を妨げない瞬間的な測定です。

- 凝集ゾーンのレベルとプロファイル–凝集ゾーンのレベルとプロファイルは、直接法または間接法のいずれかで測定されます。間接法では、計算はいくつかの仮定といくつかの測定されたパラメータに基づいており、基本的にガス流の圧力、温度、および組成分布です。水平プローブは通常、ガスの温度と組成の分布に使用されます。これも瞬間的な測定方法です。ガス流量分布は、負荷を乱さずに連続測定する炉壁ガス圧を測定することで測定します。凝集帯の直接測定は、挿入型垂直プローブ法、RI法、トリプルドメインリフレクトメトリー(TDR)法で行います。 3つのうち、TDRは連続測定であり、他の2つは瞬間測定です。垂直プローブには、温度、圧力、組成に関するデータも提供できるという利点があります。

BFシェルのメンテナンス

高炉シェルと耐火物ライニングの非常に効率的で安定した操作のために、計装は高炉耐火物の内部プロファイルと炉シェルのメンテナンスに基づいています。高炉の長寿命化はコスト削減に大きく貢献するため、炉の耐火物の摩耗、足場の堆積、冷却の保護などの目的で、炉殻のメンテナンスを測定することの重要性があります。機器および炉に取り付けられた機器の損傷。

従来、炉のシェルと耐火物の測定は主に温度で行われ、要件が拡大するにつれて測定ポイントが増加していました。測定方法の最近の進歩には、耐火物の厚さを直接測定する電位パルス法または熱電対応答法が含まれます。 BFシェルのメンテナンスは、測定ポイントの数の増加に対処し、数学モデルを推定する耐火摩耗線を使用するために、炉シェル制御システムをコンピューターに組み込む傾向もあります。 BFシェルのメンテナンスと難治性のメンテナンスに一般的に使用されるさまざまな機器を以下に説明します。

- 耐火物の摩耗と足場の蓄積–いくつかの方法があります。熱電対法は確立された方法ですが、測定ポイントは限られており、炉の温度に依存します。赤外線サーモカメラ法は、パターンとしてグラフを生成し、炉の温度にも依存します。熱流束計法の場合、測定点は限られており、炉の温度に依存します。他の方法は、(i)熱電対応答法、(ii)電位パルス法、(iii)埋め込みRI法、および(iv)ボーリング法です。これらの方法は壁の厚さを測定しますが、壁の厚さの増加は検出しません。埋め込みRI方式の場合、RIごとに1点しか測定できませんが、通常の操作ではボーリング方式は困難です。

- 炉冷却装置の保護–炉冷却装置を保護し、初期段階で損傷を検出する目的で、いくつかの測定が行われます。これらの測定は、(i)冷却水に溶解したCO量の測定、(ii)冷却水の差流量の測定、(iii)冷却水の供給と排出の温度の測定、および(iv)BF内の水素の測定です。トップガス。 2番目の方法は水質に敏感です。 3番目の方法は冷却装置の熱負荷を通知しますが、4番目の方法は損傷部分を検出しません。

- 高炉に取り付けられた機器の保護–高炉に取り付けられた機器は故障から保護されます。ガス洗浄装置の場合、それはトップガスの温度と圧力を測定および制御することによって行われ、羽口とブローパイプは各羽口の爆風量と補助燃料の量を測定することによって保護されます。

製造プロセス