IIAMSウィングボックスの認証へのロードマップ

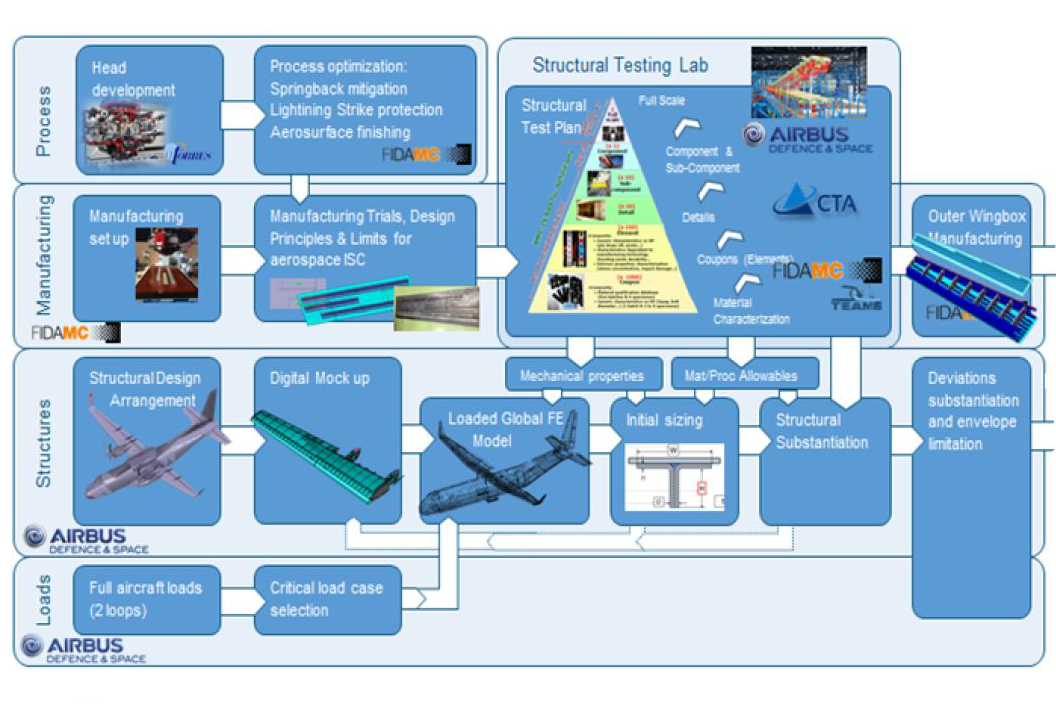

図7「プロトタイプの変更の認証プロセス」。FTB#2外翼が含まれます。 写真クレジット: Manuel Iglesias Vallejo、RubénTejerinaHernanz、AntonioJiménez他による「エアバスディフェンスアンドスペースの構造レーダー研究」、エアバスディフェンスアンドスペース、第8回欧州航空宇宙科学会議(EUCASS)、7月1日- 2019年4月4日。

図7「プロトタイプの変更の認証プロセス」。FTB#2外翼が含まれます。 写真クレジット: Manuel Iglesias Vallejo、RubénTejerinaHernanz、AntonioJiménez他による「エアバスディフェンスアンドスペースの構造レーダー研究」、エアバスディフェンスアンドスペース、第8回欧州航空宇宙科学会議(EUCASS)、7月1日- 2019年4月4日。

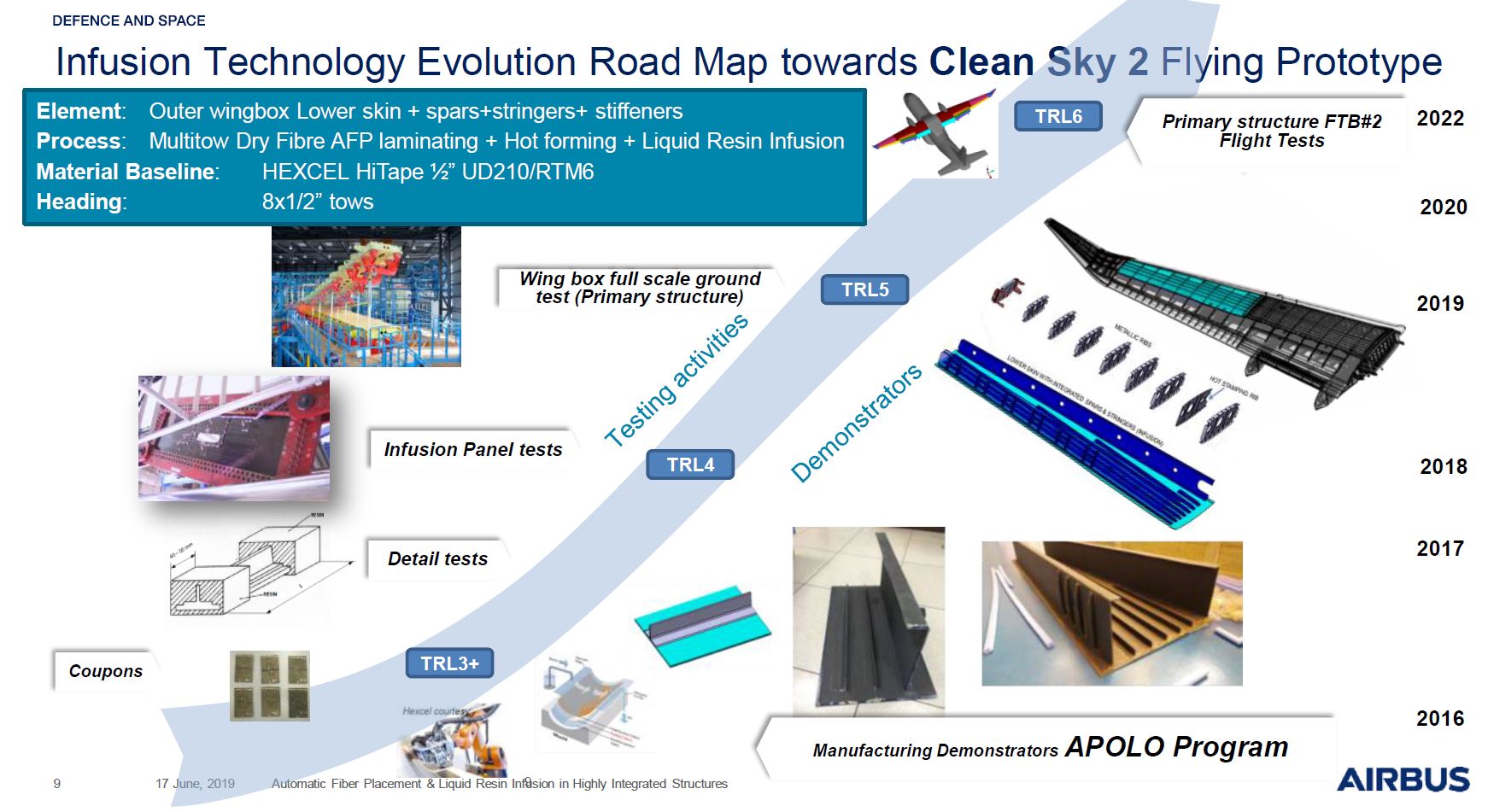

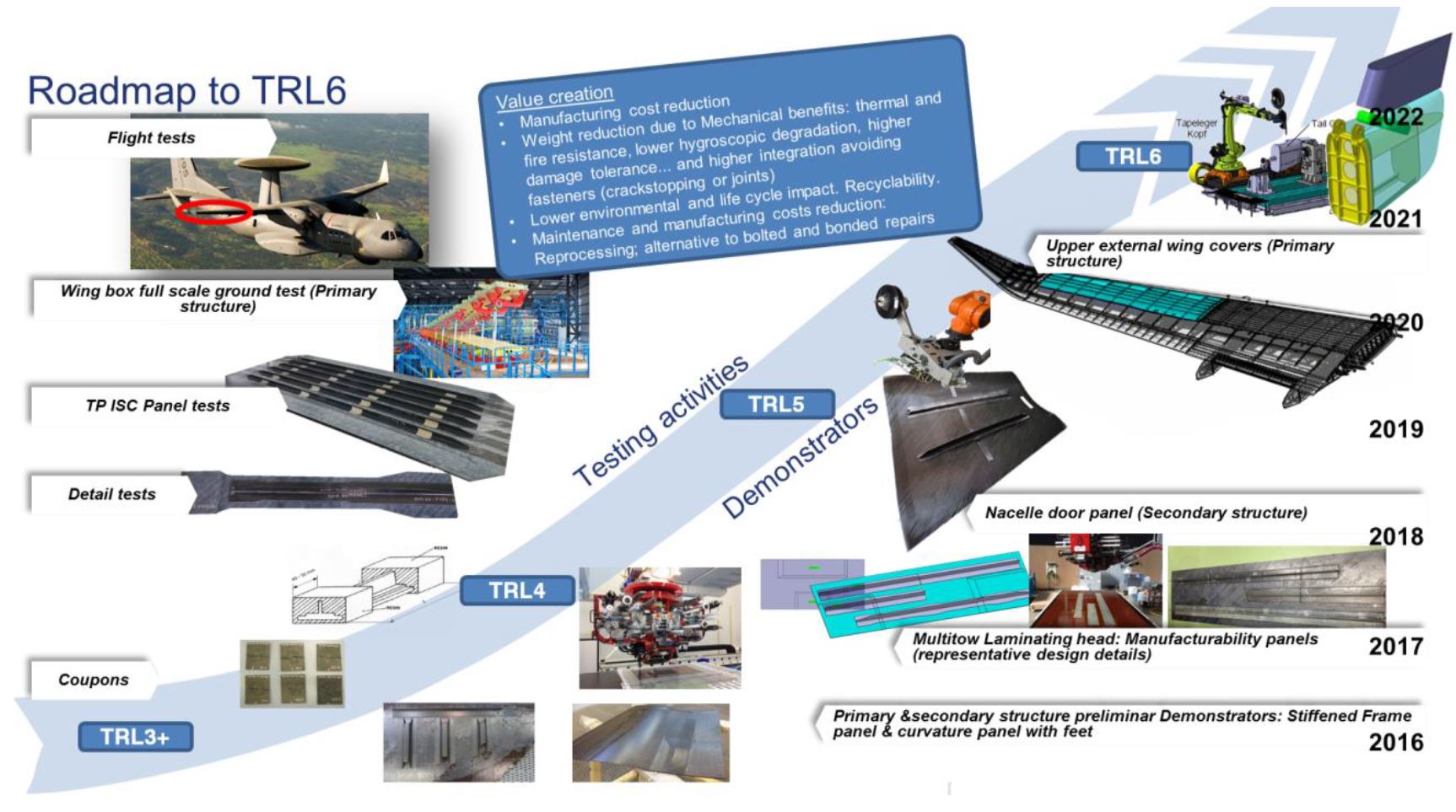

2021年3月の記事「OOA注入ウィングボックスの進歩」のこのオンラインサイドバーでは、IIAMSなどのClean Sky 2プロジェクトが、液体樹脂注入(LRI)および熱可塑性複合材料(TPC)テクノロジーの成熟に向けたロードマップにどのように適合するかについて詳しく説明しています。次世代航空機用の脱オートクレーブ(OOA)複合構造でそれらを認定するために必要な作業。

エアバスDS、FTB#2および将来のターボプロップ航空機

エアバスディフェンスアンドスペース(エアバスDS、カディス、スペイン)は、EADSCASAとしてクリーンスカイ欧州連合の研究および技術プログラムに参加しました。スペインのヘタフェで1923年にConstruccionesAeronáuticasSAとして設立されたCASAは、航空機製造において長い歴史があり、エアバスコンソーシアムの最初のメンバーの1人でした。 2番目のサイトは1926年にカディスに設立され、同社は22機の航空機モデルと、エアバスおよびユーロファイターの軍用機および商用用のコンポーネントを製造しました。 エアバスとボーイングが製造した航空機。

クリーンスカイ1 7つのプロジェクトエリアで構成されています— 6つの統合テクノロジーデモンストレーター(ITD)とテクノロジーエバリュエーター。 ITDは、それぞれ2つの産業組織が共同で主導しており、航空輸送のさまざまなセグメントをカバーしています。

クリーンスカイ2 9つのプロジェクトエリアで構成されています— 3つの革新的な航空機デモンストレータープラットフォーム(IADP)、3つのITD、2つの横断的活動、およびテクノロジーエバリュエーター。

https://www.cleansky.eu/discover

エアバスDSは、元のクリーンスカイでグリーンリージョナル航空機(GRA)統合技術デモンストレーター(ITD)の共同リーダーから進歩しました。 機体ITDの共同リーダーおよび飛行テストベッド2(FTB#2)のリーダーへのプログラム(2008-2017) 後続の Clean Sky 2 内の地域統合航空機デモンストレータープラットフォーム(IADP) プログラム(2014-2024)。

A.E.JiménezGaheteは、Airbus DSの構造および設計、エンジニアリング、テクノロジー部門で、2020年9月のFTB#2開発について説明しています Materiales Compuestos 「エアバスディフェンスアンドスペースの高度に統合されたウィングボックスセクションは、乾式繊維の配置と液体樹脂の注入によって製造されました」というタイトルの記事。 Clean Sky2でのAirbusDSによるこの作業は、将来の軍用輸送機または商用の地域ターボプロップ航空機に適用されます 。その主な目的の1つは、FTB#2の外部翼を開発することです。これは、一体的に補強された熱可塑性プラスチックを含むOOA複合一次構造を特徴とします。 複合アッパーウィングボックスカバーと、ドライファイバーテープと液体樹脂注入を使用した自動ファイバー配置(AFP)を使用して作成されたワンピースのワンショットウィングボックス 。

後者は確かに、 CompositesWorld で説明されているように、Clean Sky 2IIAMSプロジェクト内でMTorresが開発および作成した構造です。 の2020年3月の記事、「OOA注入ウィングボックスの進歩」。特に、そのウィングボックスは、下部スキン、フロントスパー、リアスパーを統合していますが、上部スキンは含まれていません。下の図解されたロードマップから、上部スキンが熱可塑性複合材料であることが明らかになります。

FTB#2外部ウィングの目標と背景

「将来の航空機の設計では、ライフサイクル全体でより多くの環境効率が必要になります」とGahete氏は言います。これには以下を含める必要があります:

- コンポーネントの生産に必要なエネルギーが少ない

- スクラップの一次材料が少ない

- 製造液および補助材料の消費量の減少

- リサイクル性の向上。

このような改善は、FTB#2外部翼の構造設計と製造プロセスの開発における重要な要素であり、軽量化(-10%)と製造コスト、および製造効率の向上という目標もありました。

熱可塑性複合材料および 樹脂注入は両方ともFTB#2外部翼で重要な役割を果たします。 In-situ統合(ISC)熱可塑性複合材料(TPC)と乾式繊維/樹脂注入により、従来のオートクレーブベースのプロセスと比較して、大規模な一次構造を低コストでOOAで製造できます。熱可塑性プラスチック溶接と高度に統合された構造を1回のショットで注入することで、組み立て、機械的ファスナー、それらのファスナーの機械加工、および検査全体の影響も軽減されます。

注入技術 Clean Sky 2の開発は、GRA、ECO-DESIGN、APOLO、CERTERINなどの以前のCleanSkyプロジェクトから始まりました。一方、 ISC TPC Clean SkyプロジェクトICARO、TARGET、ECO-DESIGN、およびGreen Regional Aircraft-Light Weight(GRA-LW)で成熟し、このテクノロジーをClean Sky 2 FTB#2フライトデモンストレーターに含めることができます。

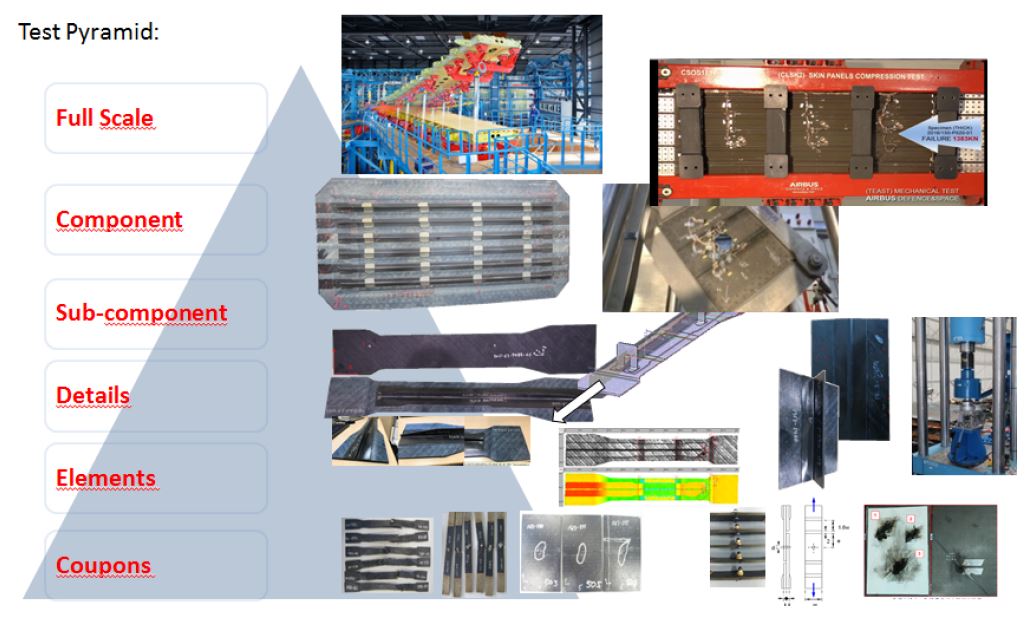

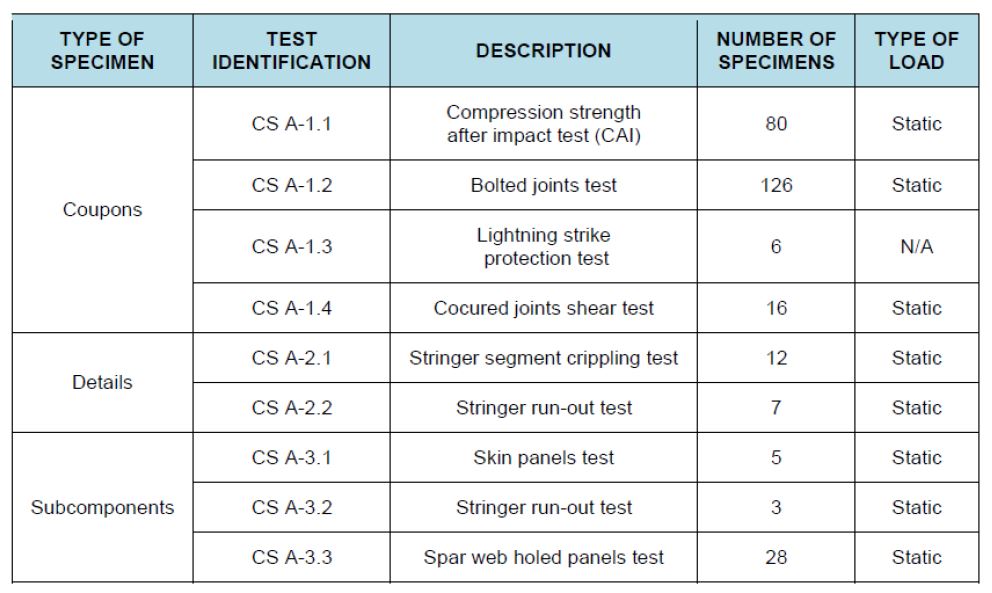

図10.ピラミッドのテスト。写真提供者:「エアバスディフェンスアンドスペースの高度に統合されたウィングボックスセクションは、乾式繊維の配置と液体樹脂の注入によって製造されました」、A.E.JiménezGahete、 Materiales Compuestos 巻4、No。4、pp。19-26、2020年9月。

FTB#2外部翼認証

Gaheteが説明したように、「私たち[Airbus DS]は、クーポンから外翼の実物大の構造テストまで、機体構造テストピラミッド全体を段階的に実行しています。」 Hexcel HiTape、UD 210グラム/平方メートル(gsm)、幅12.7 mm、両側に熱可塑性ベールV800E(ベール重量4 gsm /片側)、Hexcel HexFlow RTM6 180°C硬化エポキシ樹脂を注入、完全に特性評価されています、一方向および多角度のプロパティを含みます。テスト結果によると、この材料は、エアバスA350のウィングスキン、スパー、センターウィングボックスの製造に使用されるHexTowIMA中間炭素繊維で作られたHexcelのHexPlyM21Eエポキシプリプレグと比較して、弾性率は良好ですが強度は劣ります。準等方性ラミネートは、同じリファレンスと比較して良好な結果を示しました。

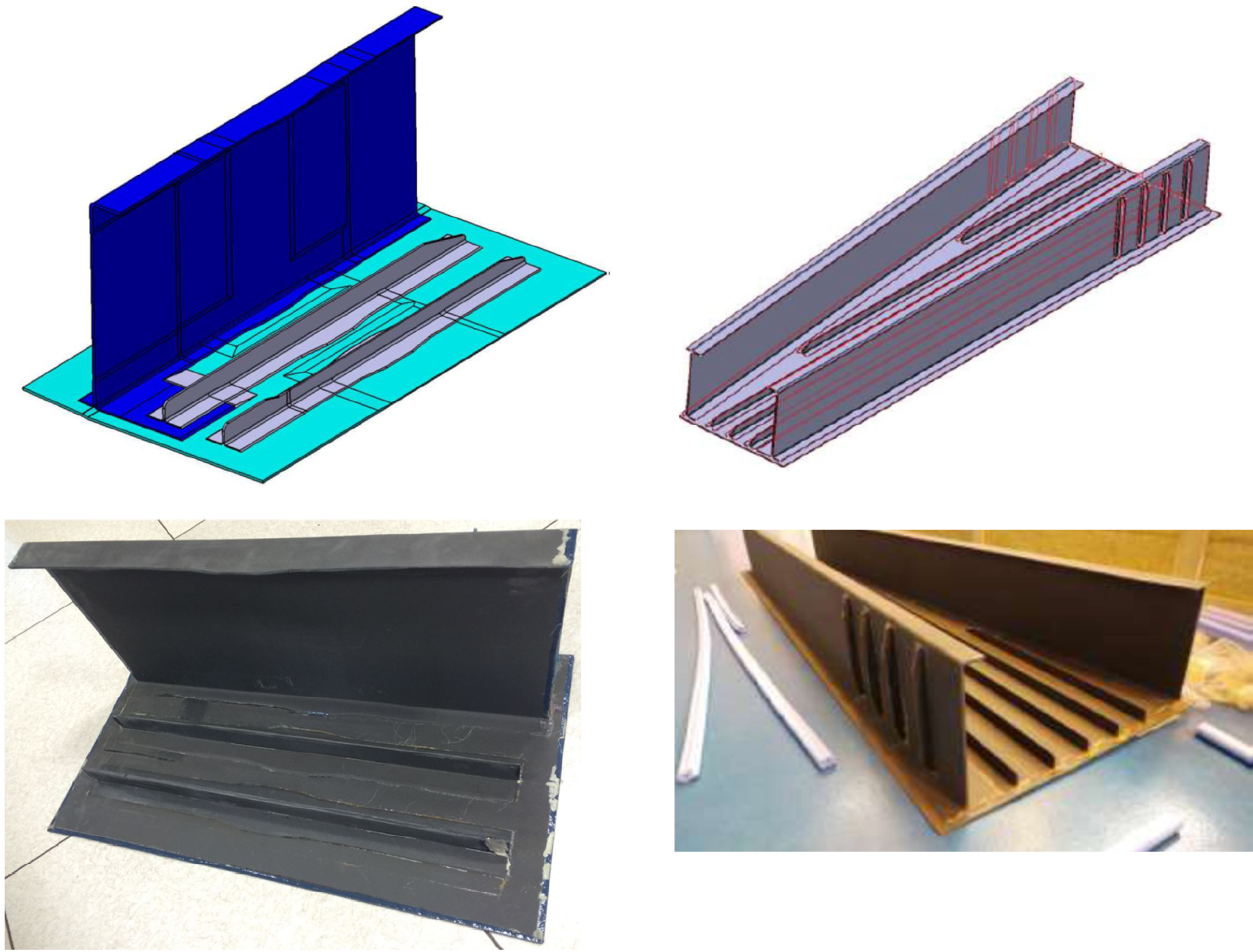

Gaheteは、材料特性評価のクーポンに加えて、設計許容値を取得するための詳細とパネルサブコンポーネントテストの前に、製造デモンストレーターを使用して「選択した製造プロセスで取得できる設計機能」を検証したと説明しています。 DEMO1は、可変厚スキンのセクション、リブ補強材を備えたJ-spar、およびスキンとJ-sparフランジに統合された2つのストリンガーを統合します。また、DEMO2 —長さ3メートルx幅0.86メートルx高さ3.44メートル—は、FTB#2アウターウィングボックスの全体的な寸法をシミュレートし、5つのストリンガーを含みます。 Gaheteは、構造部品テストで成功する結果を得る前に、いくつかのプロセス調整が数回の反復で行われたと述べています。

図9.FTB#2外翼の開発テストマトリックス。写真提供者:Gahete、 Materiales Compuestos 巻4、No。4、pp。19-26、2020年9月。

落雷、ストリンガーの振れ、ストリンガーの破壊試験(座屈および故障評価用)を含む、設計詳細試験マトリックスも完成しました。サブコンポーネントパネルテストも完了し、肯定的な結果が得られました。 Gahete氏によると、クーポンからサブコンポーネントまで、すべてのテストピラミッドが正常に完了したため、FTB#2の飛行資格を取得するには、最終的な外翼の実物大の静的および機能テストのみが残っています。これらのテストは2021年末までに完了する予定です。

より大規模な技術開発の一環としてのFTB#2

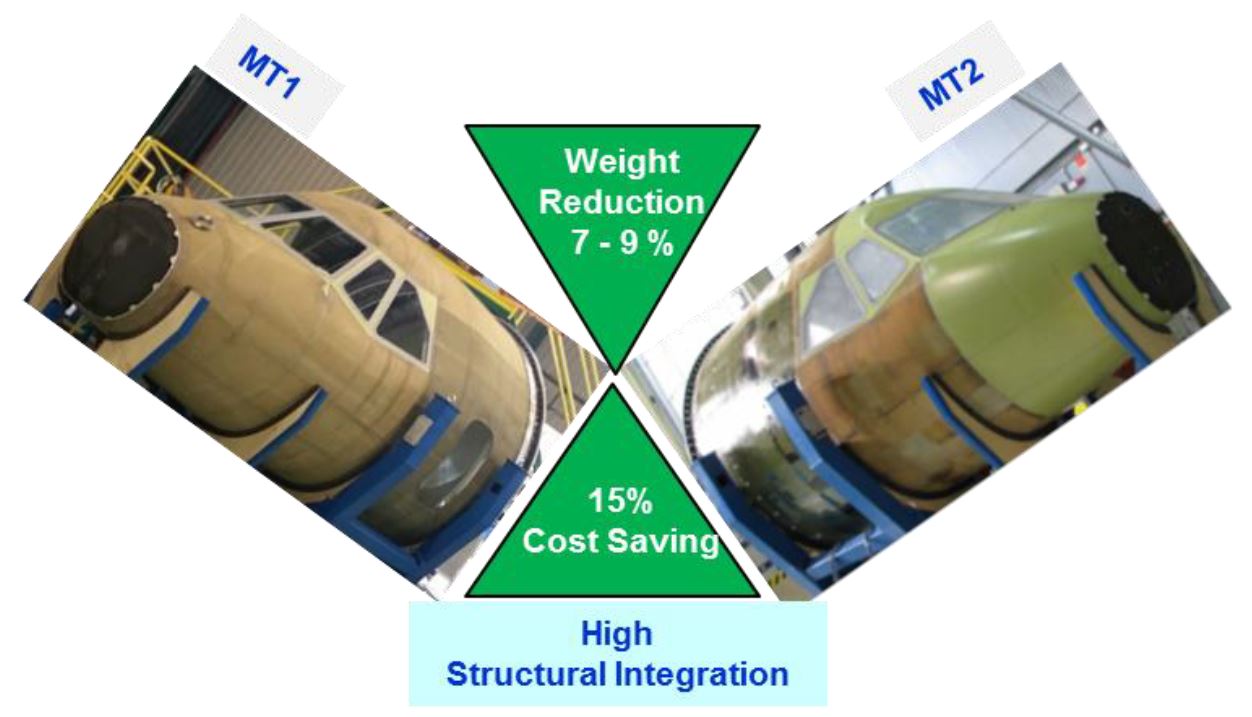

外部ウィングボックスは、エアバスDSが提供しているFTB#2のほんの一部です。その他の構造デモンストレーター— 2019年の論文「クリーンスカイパートナーシップとしてのエアバスディフェンスとスペースの構造レーダー研究」で説明されているように、エアバスDSによって書かれ、2019年に欧州航空宇宙科学会議(EUCASS)によって発行されました—MT1またはMT2コックピット(下の画像を参照)は、重量とコストを削減するための高度な構造統合、モーフィング機能を備えた翼の前縁、およびウィングレットとモーフィングフラップを備えた完全な外部翼を備えています。 (後者は、CIRA-イタリア航空宇宙研究センターによるAir Green 2プロジェクトを介して進められていることに注意してください。)

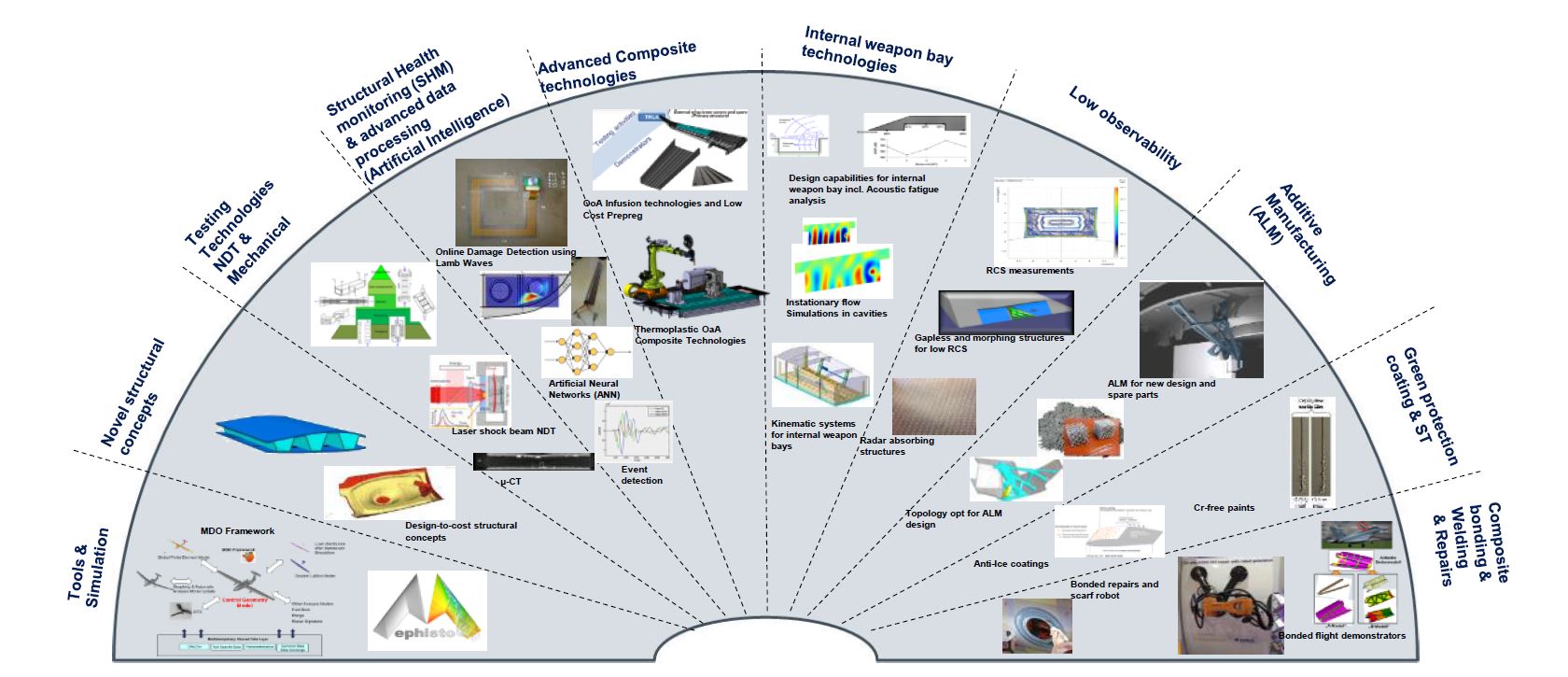

下の図は、幅広いテクノロジーポートフォリオの一部としてのClean Sky(CS1)およびClean Sky 2(CS2)内のさまざまなAirbusDS研究を示しています。

EUCASSの論文でも説明されているように、これらの研究プロジェクトには、高度な複合技術だけでなく、金属の新しい開発、添加剤の製造、工具、修理も含まれています。

- 高度に統合された一次構造

- ワンショット共硬化強化多機能ダブルカーブソリッドラミネート

- 液体樹脂注入(LRI)によるバルクフレームの高度な統合

- ソリッドラミネート(以前の下部FR-9)

- 補強サンドイッチ(前方圧力隔壁FR-1)

- FTB#2ウィングボックスの下部スキンと桁

- 熱可塑性の現場圧密(ISC)による高度な統合

- 曲率が小さい(MT1 / MT2のFR-4、FTB#2外部ウィングボックスの上部スキン)

- 熱可塑性連続成形(ストリンガー)

- 高/二重曲率(前縁とカウリング)

- ホットスタンピング軽合金シートで作られた胴体フレーム/翼リブ

EUCASSの論文に記載されているような新しい4.0デジタルシステムやテスト技術の成熟と同様に、ジグレスアセンブリも繰り返し強調されてきました。

- 干渉法(DIC)

- マルチインパクトミッドエネルギーテスト

- 振動試験

- サーモグラフィ

- NDTアプリケーション

- 高温環境での構造的挙動

認証のための共同EUフレームワーク

EUCASSとGaheteの論文の最後のメモは、NLR(オランダ航空宇宙センター)、Airborne(ハーグ、オランダ)、Applus + Laboratories(バルセロナ、スペイン)、MTorres(Torres de Elorz、スペイン)、FIDAMC(Getafe、スペイン)。後者は「複合材料とその製造プロセスで開発されているすべての技術に大きく関与している」と説明されています。

しばらくの間、私はヘタフェのエアバスのエンジニアからの活動と出版物に注目し、FIDAMCなどによって行われたISCTPCの作業について書きました。 CW また、CleanSkyプロジェクトについて書かれた記事の多くでAirbusDSのリーダーシップを強調しています。しかし、これまで、エアバスDS戦略がどれほど長期的で計画的であり、クリーンスカイプログラムへの参加と貢献を最大限に活用しているかを理解していませんでした。新しいコックピットと翼のデモンストレーターの開発中に認証の基礎を築くことは完全に理にかなっています。 CW Clean Sky 2多機能胴体デモンストレーター(MFFD)内でトピックリーダーのエアバスドイツが追求しているこの同じアプローチについて書いています。その場合、溶接継手の低融点ポリアリールエーテルケトン(LM PAEK)の完全な特性評価は、サブプロジェクトMECATESTERS内で達成されます。

このレポートに示されているエアバスDSロードマップと構造技術レーダーの図は、ヨーロッパの航空産業と複合産業が将来に備えるためにどのように協力しているかを示すもう1つの例です。 Clean Sky 2は、ヨーロッパの航空機および航空複合産業に、明確な目標を達成するために協力するための野心的なビジョンと資金提供されたフレームワークを提供することにより、成功を続けています。この作業は、業界が気候変動を克服するために電化、水素、代替燃料に軸足を移すときにも役立ちます。航空と複合材料の両方がその達成に重要な役割を果たします。

樹脂