ワイヤーアークアディティブマニュファクチャリングの概要[2020アップデート]

Wire Arc Additive Manufacturing(WAAM)は、あまり知られていない金属3D印刷技術のひとつですが、複数の業界にわたる大規模な3D印刷アプリケーションに大きな可能性を秘めています。

このガイドでは、WAAMの仕組み、その利点と制限、および主要なWAAM企業と成功するアプリケーションに焦点を当てます。

ワイヤーアークアディティブマニュファクチャリングはどのように機能しますか?

WAAMは、直接エネルギー蒸着技術のバリエーションであり、アーク溶接プロセスを使用して金属部品を3Dプリントします。

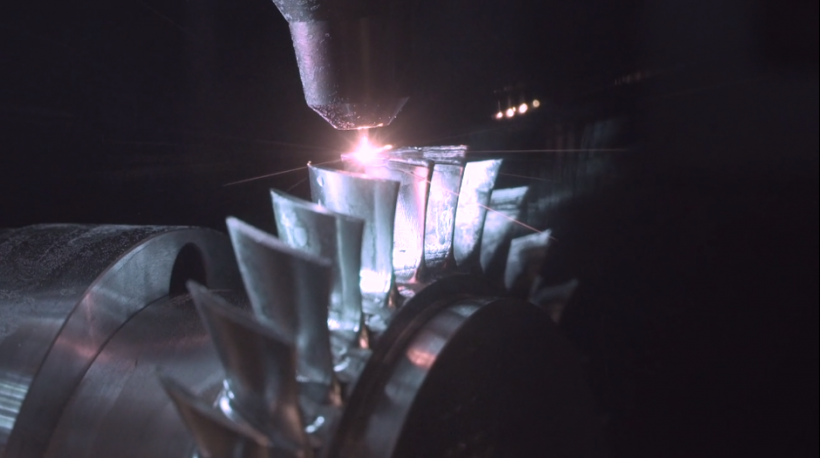

より一般的な金属粉末AMプロセスとは異なり、WAAMは、熱源として電気アークを使用して金属ワイヤーを溶かすことによって機能します。

プロセスは、ロボットアームと形状は、部品が完成したら切断できる基板材料(ベースプレート)上に構築されます。

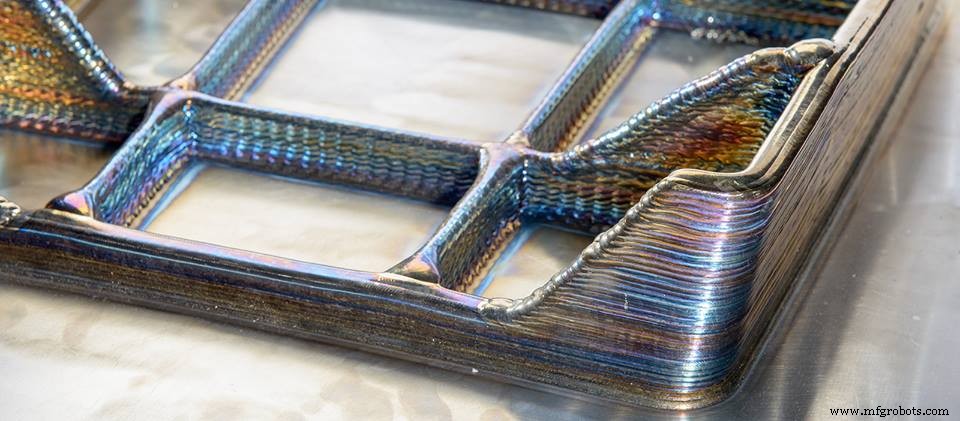

ワイヤは、溶けると、基板上にビーズの形で押し出されます。ビーズがくっつくと、金属材料の層ができます。次に、金属部分が完成するまで、このプロセスがレイヤーごとに繰り返されます。

ここで、プロセスの動作を確認できます:

資料

WAAMは、ワイヤー状であれば、さまざまな金属を扱うことができます。このリストには、ステンレス鋼、ニッケル基合金、チタン合金、アルミニウム合金が含まれます。溶接可能な金属ならどれでもWAAMで使用できます。

ワイヤーアークアディティブマニュファクチャリングの利点

大きな金属部品を3Dプリントする機能

WAAMは、特に大規模な金属部品の製造に適しています。これは、通常、より小型で高精細なコンポーネントを製造するパウダーベッドフュージョン(PBF)メタルAMテクノロジーとは対照的です。

ビルドエンベロープが制限されているPBFAMマシンとは異なり、WAAMマシンのロボットアームは移動の自由度が高く、コンポーネントのサイズはスペースによって制限されるのではなく、スペースによってのみ制限されます。ロボットアームが到達できる距離。これにより、PBFプロセスでは不可能な、より大きな部品の生産が可能になります。

より安価なプロセスと材料

材料費の面では、WAAM印刷プロセスで使用される溶接ワイヤーは、金属PBFで使用される金属粉末よりも大幅に安価です。

これは、WAAMテクノロジーが確立された溶接に基づいているためです。製造技術それ自体。 WAAMハードウェアには通常、市販の多くの金属3Dプリンターよりも安価な既製の溶接装置が含まれています。

さらに、ワイヤーは通常、特殊な保護装置を必要とする粉末よりも取り扱いが簡単です。使用する。

高品質の部品

WAAMで製造された部品は、従来の製造方法で製造された部品に匹敵する高密度で強力な機械的特性で特に注目に値します。

ワイヤー原料は100%密度の高い投入材料であるため、製造プロセスで発生する多孔性はごくわずかであり、最終部品の密度が非常に高くなります。

修理作業に適しています

WAAMは、タービンブレードなどの特定のコンポーネントの修理やメンテナンス作業、および金型や金型にも適しています。

摩耗した機能や損傷した部品は、新しい材料を堆積することでWAAMで修復できます。その表面に。これにより、新しい部品を最初から作成する必要がなくなるため、大幅なコスト削減につながる可能性があります。

WAAMの制限

残留応力と歪み

WAAMに関連する課題の1つは、熱管理です。

印刷プロセスには高温が伴い、金属3D印刷で一般的に直面する問題である残留応力が蓄積します。残留応力はコンポーネントの変形につながることが多いため、プロセスには冷却を考慮する必要があります。

一部の素材にはシールドが必要です

チタンなどの特定の材料を使用する場合、適切な建築条件を確保するために不活性雰囲気を作り出すためにシールドが必要です。

これは、プロセスが不活性ガス室で行われる必要があることを意味します。ただし、不活性ガス室はこの技術で製造できる部品のサイズを制限し、そのような室を設置すると機器のコストが増加します。

低解像度

WAAMは通常、表面仕上げが不十分なニアネットシェイプのパーツを製造します。したがって、部品の表面は機械加工で仕上げる必要があります。

主要なWAAMプレーヤーとテクノロジーアプリケーション

WAAM3D

2020年現在、WAAM市場は依然として小さく、少数の企業がこの金属3D印刷技術を積極的に開発しています。

WAAM3Dは、おそらくこの分野ではあまり知られていない名前の1つですが、同社はその技術を市場に出す前に、膨大な量の研究を行ってきました。

WAAM3Dは2018年にクランフィールド大学の知的財産をWAAMの分野で商業化する。

同社によれば、サプライチェーン、つまりソフトウェアツール、WAAMが設計したハードウェア、原材料、トレーニング、サービスが不足しているため、ビジネス上のメリットが証明されているにもかかわらず、WAAMプロセスの産業での採用に値するものがありません。 。

同社は、このようなサプライチェーンを構築し、航空宇宙および防衛、石油およびガス、エネルギー、原子力産業全体でWAAMの使用を促進することを目指しています。

これまでのところ、WAAM3Dはその技術のいくつかの成功したアプリケーションを公開しています。

1つは、BAESystemsのユーロファイタータイフーン戦闘機のリアフレームです。平面面積が2.5mx 1.5 mのチタン部品は、60 kN(13,500 lbf)のドライスラストを生成できるデュアルユーロジェットEJ200エンジンをサポートします。

別のチタン部品、長さ1mの圧力船は、タレスアレーニアスペースのために製造されています。チームはWAAMを使用してこのコンポーネントを製造することで、アイテムあたり200 kg以上の材料を節約し、容器の2つの部品を1つに統合することができました。

さらに、部品の製造には時間がかかったと報告されています。数日–部品の製造には通常数か月かかるため、リードタイムが大幅に短縮されます。

今年の初めに、WAAM3Dは最初のシリーズA資金調達ラウンドを完了しました。これにより、会社はさらにWAAMテクノロジーの商品化。

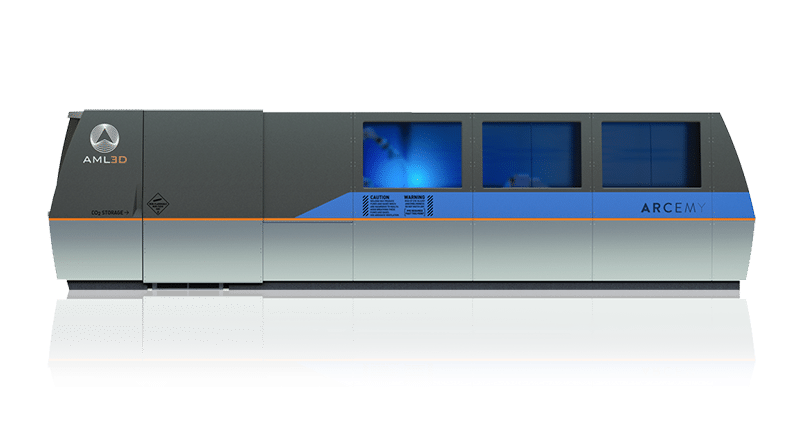

AML3D

クランフィールド大学は、別の会社であるAML3Dの設立に影響を与えました。 AML3DのマネージングディレクターであるAndrewSalesは、クランフィールドで学び、テクノロジーの可能性に魅了され、2014年にオーストラリアにWAAMサービスビューローを設立しました。

2019年、同社は世界の海運業界認定機関から認証を取得しました。ロイドレジスター。認証が実施されると、AML3Dは最初の部品であるマルテンサイト系ステンレス鋼のウェアリングのセットを海洋の顧客に提供しました。

部品は伝統的に鍛造されており、追加の熱処理後処理ステップが必要です。このプロセスにより、合計リードタイムが最大6〜8週間増加します。このような長いリードタイムのアイテムは、実地棚卸に保管するか、時期尚早に交換する必要があります。

WAAMを使用することにより、AML3Dは、リードタイムをわずか数日に短縮しながら、同じコストでリングを製造することができました。これは、限られた時間だけドックに留まる船にとって重要な改善です。

能力をさらに伸ばすために、同社は現在、シンガポールに生産施設を近いうちに立ち上げることを計画しています。この場所は商業輸送ルートの戦略的ハブであるため、これはシンガポールの海洋ハブからの需要によって推進されています。

Ramlab

同様に、ロッテルダム港の積層造形フィールドラボ(RAMLAB)は、WAAMを使用して海洋部品の生産をスピードアップしています。同社は2017年に、世界一流の承認を受けた船のプロペラの実物大のプロトタイプを3Dプリントすることで注目を集めました。

「WAAMpeller」は、298層のニッケルアルミニウム青銅合金を使用し、重量は400kgです。この部品は7か月で完成し、将来の船舶部品の生産を最適化するWAAMの可能性を示しています。

2018年、RamlabはHuisman Equipmentと共同で、大規模なオフショアを3Dプリントする別のプロジェクトを開始しました。クレーンフック、1000kg近くの重さ。 Huisman Equipmentはこのプロジェクトをさらに進め、オフショアの吊り上げ作業で使用するために特別に設計された36,000 kgのWAAMフックを、3D印刷、認定、設置しました。

MX3D

WAAMテクノロジーを世界に開放した最初のアプリケーションの1つは、オランダの新興企業MX3Dによって開発された3Dプリントされたスチールブリッジでした。

2018年に開始された橋梁プロジェクトは、完了するまでに1年以上かかりましたが、大規模な金属3D印刷の可能性のショーケースとして機能しました。

最近では、MX3Dチームは、そのテクノロジーを使用して、アルミニウム製の自転車フレームを3Dプリントしました。未来的な外観のフレームは、ジェネレーティブデザインソフトウェアの助けを借りて設計され、24時間以内に2つの部分に3D印刷され、MX3DのWAAMテクノロジーの高速印刷を示しています。 MX3Dはまた、「スマートフィクスチャセットアップ」を開発しました。これにより、カスタムWAAMフレームを簡単に乗車できるように準備できると報告されています。

Gefertec

WAAMアリーナの別のプレーヤーは、ドイツの会社Gefertecです。 2017年には、GefertecのGTarcAMマシンシリーズの一部である3DMP®製造技術を発表しました。

最大のシステムは、最大3m3の部品を製造するための3軸システムを備えています。 3000キロの質量。

Gefertecの機械の興味深い点は、フライス盤システムと統合できることです。これは、3DMP®テクノロジーを使用して部品を作成し、すぐに機械加工で仕上げるハイブリッドシステムを作成する可能性があることを意味します。

Gefertecのテクノロジーを使用する1つの例には、機関車用の金属製ホイールセットベアリングカバーの3Dプリントが含まれます。この機関車のモデルは、1960年代と1970年代に使用されました。つまり、スペアパーツの調達が困難になる可能性があります。

その結果、コンポーネントの納品には従来最大9か月かかり、その間、機関車は使用できなくなり、高額な費用が発生していました。

Gefertec'sこのスペアパーツの製造には3Dプリンターが使用され、初期設計からリバースエンジニアリングおよび製造までのプロジェクトは2か月以内に完了しました。これはワークピースの初めての製造でしたが、確立されたプロセスが整っていれば、リードタイムをさらに短縮でき、場合によってはわずか数週間に短縮できます。

WAAM –大規模な金属積層造形の実行可能なオプション

WAAMのような比較的新しいテクノロジーでは、アプリケーションの開発に時間がかかり、業界全体でメリットを実感できます。ただし、大型の金属3D印刷コンポーネントの需要が高まっていることから、WAAMの採用が加速することが示唆されます。

最終的に、WAAMが大型の金属部品の製造方法を変革し、企業がより高速で費用効果の高い製造方法を選択できるようになったことは明らかです。

3Dプリント

- アディティブマニュファクチャリングとサブトラクティブマニュファクチャリング

- アディティブマニュファクチャリングの利点

- アディティブマニュファクチャリングワークフローに関する調査

- 専門家インタビュー:金属積層造形の可能性を実現するためのMELD ManufacturingCEOのNanciHardwick

- 金属積層造形:潜在的な金属粉末サプライヤーに尋ねる5つの質問

- アディティブマニュファクチャリングポッドキャストエピソード3

- アディティブマニュファクチャリングポッドキャストエピソード1

- アディティブマニュファクチャリングに最適な金属3D印刷材料

- 消費者向けアプリケーションにおけるアディティブ マニュファクチャリング

- エレクトロニクスにおけるアディティブ マニュファクチャリング

- 航空宇宙におけるアディティブ マニュファクチャリング