DMLS を使用した金属付加製造の概要

製品開発が加速するにつれて、デザイン ルールが変化しています。これは、金属積層造形ほど明白な場所はありません。直接金属レーザー焼結は、医療および航空宇宙産業で大きな可能性を秘めた金属積層造形技術です。しかし、設計の初期段階でも新しい考え方が必要です。多くの点で、製品設計と製造をより迅速かつ革新的にするための新しいテクノロジーを検討する際に、設計者が直面しなければならない移行を表しています。

DMLS にはいくつかの利点があります。主に、設計者が通常とは異なる形状の設計を時間とコストの両方を節約して製造できることです。他の 3D プリント技術と同様に、DMLS は高出力レーザーで噴霧金属粉末を焼結することにより、一度に 1 層ずつパーツを構築します。

金属部品にアディティブ マニュファクチャリングを使用する理由

製品デザイナーやエンジニアは、機械加工が容易ではない有機的な形状を実験するプロセスに目を向けることがよくあります。たとえば、受信者に合わせてカスタマイズされた移植可能な身体部分を構築する機能。従来、これらのインプラントは通常、5 軸 CNC マシンのようなサブトラクティブ製造プロセスを通じて製造する必要がありました。現在、人間の実際の骨構造をスキャンし、身体に合わせてカスタマイズされた直接の DMLS 代替品を印刷する技術が存在します。

プロトラブズでは、DMLS 技術を使用して金属部品を 3D プリントしています。当社の施設には、Concept Laser Mlab と M2 (シングルおよびデュアル レーザー) マシンの組み合わせがあります。

プロトラブズでは、DMLS 技術を使用して金属部品を 3D プリントしています。当社の施設には、Concept Laser Mlab と M2 (シングルおよびデュアル レーザー) マシンの組み合わせがあります。 もう 1 つの機会は、超微細な機能を備えた手術器具と、有機的な形状を備えた医療用コンポーネントです。これらのデバイスは、金属の射出成形または鋳造用に設計されている場合がありますが、どちらも工具費が比較的高く、リード タイムが数週間にも及ぶ場合があります。しかし、DMLS を使用すると、最終製品の正確な重量と強度でプロトタイプの手術用ハンド ツールを印刷し、数日以内に外科医の手に渡すことができます。従来の金属射出成形は依然として価値があり、数量が多いほど単価は安くなりますが、数日かかるのに対し、それでも 6 ~ 12 週間かかります。

航空宇宙は、金属 3D プリントの採用を急いでいるもう 1 つの業界です。インコネルやチタンなどの航空宇宙でよく見られる材料は、DMLS プロセスを通じて容易に入手できます。くり抜かれた特徴を持つ複雑な金属部品を製造する能力は、部品の軽量化を試みる設計者にさまざまな可能性をもたらします。 3D プリント金属部品のもう 1 つの利点は、部品内に内部冷却チャネルを統合できることです。

時間、コスト削減、および設計の自由度の属性は、実験、迅速な設計、および何が機能するかを確認するための鍵です。しかし、DMLS には設計思考の転換が必要です。最大の調整の 1 つは、ビルド プロセス中の内部応力の導入に適応する方法です。室温の金属粉末から始めて、瞬時に溶融するために熱を加え、その後急速に冷却すると、構築プロセス中に各層に応力が発生します。 DMLS ビルド中に作成された内部応力により、ビルド中にパーツが上向きにカールしようとします。

金属 3D プリント部品の設計方法

金属 3D プリント技術の一般的な用途と利点について説明したので、金属 3D プリント パーツの機能を設計する方法に関する基本的なガイドラインを見てみましょう。

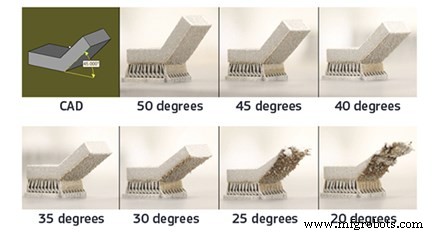

セルフサポートアングル

自立角度は、ビルド プレートに対する機能の角度を表します。角度が低いほど、それ自体を支える可能性が低くなります。各素材の性能はわずかに異なりますが、一般的な経験則では、45 度未満の自立機能を設計することは避けてください。このヒントは、利用可能なすべての資料で役に立ちます。上の写真でわかるように、角度が小さくなると部品の表面仕上げが粗くなり、角度を小さくしすぎると最終的に部品が破損します。

オーバーハング

オーバーハングは、スムーズな傾斜ではなく、パーツのジオメトリの急激な変化であるという点で、自立角度とは異なります。 DMLS は、ステレオリソグラフィーや選択的レーザー焼結などの他の 3D 印刷技術と比較すると、オーバーハングのサポートがかなり制限されています。 0.020 インチ (0.5mm) を超えるオーバーハングには、パーツの損傷を防ぐために追加のサポートが必要です。オーバーハングを設計するときは、限界を押し広げないことが賢明です。オーバーハングが大きいと、パーツの詳細が減少し、さらに悪いことに、ビルド全体がクラッシュする可能性があるためです。

水路と穴

内部チャネルと穴は、DMLS の主な利点の 1 つです。他の製造方法では不可能なためです。コンフォーマル チャネルは、パーツ全体を均一に冷却し、コンポーネントの軽量化に役立ちます。チャネルの直径が 0.30 インチ (8 mm) を超えないようにすることをお勧めします。支持されていない構造と同様に、0.30 インチを超えると、下向きの構造が歪みます。この制約を回避するためのヒントは、円形チャネルの設計を避けることです。代わりに、ティア ドロップまたはダイヤモンド形のチャネルを設計します。これらの形状に従うチャネルは、チャネル内の表面仕上げをより均一にし、チャネルの直径を最大化することができます。

内部チャネルと穴は、DMLS の主な利点の 1 つです。他の製造方法では不可能なためです。コンフォーマル チャネルは、パーツ全体を均一に冷却し、コンポーネントの軽量化に役立ちます。チャネルの直径が 0.30 インチ (8 mm) を超えないようにすることをお勧めします。支持されていない構造と同様に、0.30 インチを超えると、下向きの構造が歪みます。この制約を回避するためのヒントは、円形チャネルの設計を避けることです。代わりに、ティア ドロップまたはダイヤモンド形のチャネルを設計します。これらの形状に従うチャネルは、チャネル内の表面仕上げをより均一にし、チャネルの直径を最大化することができます。

チャネルの直径が 0.30 インチ (8 mm) を超えないようにすることをお勧めします。支持されていない構造と同様に、0.30 インチを超えると、下向きの構造が歪みます。この制約を回避するためのヒントは、円形チャネルの設計を避けることです。代わりに、ティア ドロップまたはダイヤモンド形のチャネルを設計します。これらの形状に従うチャネルは、チャネル内の表面仕上げをより均一にし、チャネルの直径を最大化することができます。

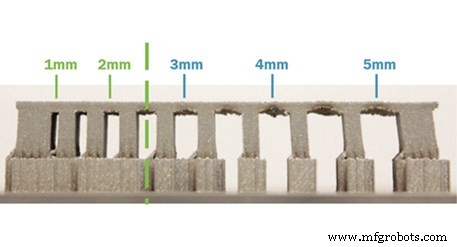

ブリッジ

ブリッジは、2 つ以上のフィーチャでサポートされている平らな下向きのサーフェスです。推奨されるサポートされていない最小許容距離は 0.080 インチです。他の 3D プリント技術と比較すると、この距離は急速な加熱と冷却のストレスにより比較的短くなっています。下の図では、支持されていない距離が長くなるにつれて、橋がどのように支持構造を引き込むかがわかります。この推奨限度を超える部品は、下向きの面の品質が低く、構造的に健全ではありません。

金属 3D プリント部品の後処理

機械内でパーツの構築が完了すると、その機械的特性、表面仕上げの品質を改善し、パーツの機能が許容範囲内であることを確認するために、いくつかの手順を実行できます。

熱処理

部品を組み立てた後、部品を熱処理する必要があります。これは、焼結プロセス中に発生する内部応力を緩和するのに役立つためです。ビルド内の応力は、パーツのエッジに向かって外側に放射され、レイヤーが追加されるたびにビルドされます。たとえば、断面が厚いパーツは応力が大きくなります。これに対処するために使用できるさまざまな熱処理プロセスがあります:

- 真空炉: 部品は真空密閉炉内に配置され、高熱環境にさらされるため、内部応力が軽減されます。

- 熱間静水圧プレス (HIP): 一般に HIP と呼ばれるこのプロセスは、気孔率を減らして密度を高めるために、パーツに圧力と熱の両方を加えます。

ビルド後の CNC 加工

一部のアプリケーションでは、金属コンポーネントを 3D プリントした後に追加の機械加工が必要になる場合があります。これは、特定のフィーチャに対して厳しい公差または表面仕上げ品質の向上が必要であるが、全体的なジオメトリで付加製造を行う必要がある場合に役立ちます。たとえば、複雑な冷却チャネルを備えたロケット エンジン コンポーネントには、+/- 0.001 インチの公差を必要とする嵌合機能があります。場合によっては、製造後の CNC 機械加工を使用して、床の切りくずを減らし、コストを削減することもできます。材料のより効率的な使用。

品質検査

多くの場合、アディティブ マニュファクチャリングで構築された金属部品には、寸法の検証または材料の微細構造の評価が必要になります。このために、座標測定機 (CMM) を使用して、部品の特徴が許容範囲内であることを確認できます。 CT または X 線スキャンを使用して内部の特徴を調べ、構造の完全性を確保するための非破壊的なソリューションを提供することもできます。

金属 3D プリントの詳細

DMLS および金属 3D プリント全般について詳しく知りたい場合は、他にもいくつかのリソースを利用できます。まず、金属部品の製造に関するホワイト ペーパーをお読みください。これは、機械加工と 3D プリントの両方を対象としており、アプリケーションに最適なプロセスを決定するのに役立ちます。また、積層造形用の金属部品設計の詳細については、オンデマンドのウェビナー「金属 3D プリントの設計」をご覧ください。

産業技術

- 液体アディティブマニュファクチャリング:液体を使用した3Dオブジェクトの構築

- アディティブマニュファクチャリングとサブトラクティブマニュファクチャリング

- アディティブマニュファクチャリングの利点

- リバースエンジニアリングによる積層造形の強化

- 金属3D印刷で何ができますか?

- 金属積層造形:知っておくべきこと

- 金属積層造形に関する5つの驚くべきファクトイド

- アディティブマニュファクチャリングとは何ですか? 3Dプリントを始めましょう

- 金属添加剤および減法混色技術によるハイブリッド製造の活用

- 産業用3Dプリンティングによる積層造形:後処理の成功戦略

- 航空宇宙におけるアディティブ マニュファクチャリング