アプリケーションスポットライト:履物の3Dプリント

[画像クレジット:アディダス]

3D印刷は、靴工学の新しい可能性を形作っており、靴会社が新しい靴のデザインを作成し、カスタマイズに対する高まる需要に対応できるようにしています。

調査会社、SmarTech Analysisからの最近のレポートによると、靴の3D印刷は、今後10年間で90億ドルの収益機会に成長する予定です。同社はまた、3Dプリントされた靴のセグメントが2030年までに最大の3Dプリントされた消費財セグメントになることを示唆しています。

しかし、この大きなチャンスを推進しているのは何ですか?

今週のApplicationSpotlightシリーズでは、靴の3D印刷に飛び込み、靴業界のテクノロジーの未来を形作る利点、使用例、トレンドを探ります。

このシリーズで取り上げている他のアプリケーションを見てみましょう:

熱交換器用の3D印刷

ベアリングの3Dプリント

自転車製造用の3Dプリント

デジタル歯科およびクリアアライナー製造のための3D印刷

医療用インプラントの3Dプリント

3Dプリントロケットと宇宙船製造の未来

電子部品の3Dプリント

鉄道業界における3Dプリント

3Dプリントアイウェア

最終部品生産のための3D印刷

ブラケットの3Dプリント

タービン部品の3Dプリント

3Dプリントで高性能の油圧コンポーネントを実現する方法

3Dプリントが原子力産業のイノベーションをどのようにサポートするか

靴のブランドが3Dプリントを採用しているのはなぜですか?

SmarTech Analysisによると、現在、靴の3D印刷の収益は、世界の靴市場の収益の約0.3%を占めています。この数字は、2029年までに全世界の靴の収益の1.5%に上昇するように設定されています。

この成長は有望ですが、実際の数字は、靴の市場全体の収益と比較すると小さいです。これは、3D印刷が、確立された製造プロセスのいずれにもすぐに取って代わることはないことを示しています。

そうは言っても、3D印刷された靴は、消費者向け製品の3D印刷で最大のセグメントの1つになる可能性があります。この進化は、主に2つの主要なトレンドによって推進されます。

1。パーソナライズされた製品に対する消費者の需要の高まり;

2。デジタルマニュファクチャリングへの注目が高まっています。

パーソナライズされた製品に対する需要の高まり

今日の消費者の状況の現実は、消費者がカスタマイズされた、パーソナライズされた体験を要求しているということです。

これに対応して、多くの靴会社は、顧客が限られた色の選択を提供するなど、限られた量のカスタマイズで靴を注文することを許可しています。

一方、3D印刷では、着用者に合わせて特別に調整された靴を作成できるため、企業は新しいレベルのカスタマイズを実現できます。

確かに、大量にカスタマイズされた靴の可能性はまだ初期段階であり、靴会社は靴のカスタマイズをまとめて可能にする戦略を開発し始めたばかりです。

ただし、 、靴のブランドが生産で3D印刷技術を使用することで大胆になるにつれて、パーソナライズのオプションが増えます。

デジタルマニュファクチャリングへの注目の高まり

靴の3D印刷を採用するためのもう一つの重要な推進力は、生産のデジタル化と自動化です。

靴の製造は多段階で労働集約的なプロセスであり、製造プロセスの多くは依然として手作業です。別々の部品を製造し、それらを組み合わせて完成した靴を作るには、多くの専門の機械と労働者が必要です。

これを念頭に置いて、靴会社は製造プロセスを最適化する新しい方法を探しています。

3D印刷は、靴会社が特定の靴部品の生産を合理化できるようにすることで、理想的な代替手段を提供します。

従来の製造プロセスとは異なり、3D印刷では、パーツを作成するために追加のツールは必要ありません。代わりに、このプロセスでは、専用のソフトウェアアプリケーションを使用して、ビルドプラットフォームでデジタルモデルを作成し、印刷速度やパーツの向きなどのパラメータを設定します。

次に、モデルは3Dプリンターに送信されます。別のソフトウェアアプリケーションは、デジタルモデルと事前設定されたパラメータに従って印刷プロセスを自動的にガイドします。これにより、3Dプリントは純粋なデジタル製造技術になります。

これはまた、靴製造プロセスに伴う手作業を減らしながら、生産を合理化できることを意味します。

すべての主要な靴ブランドは、10年以上にわたって、プロトタイピングおよび成形アプリケーションに3D印刷を使用してきました。しかし、近年、機能的な履物部品を製造するために3D印刷がますます採用されるようになっています。

スニーカー用のミッドソールなどの部品の製造は、これまで3Dプリントで最も成功したフットウェアアプリケーションです。一部のブランドはこのテクノロジーを使用してスニーカーのミッドソールとインソールを作成していますが、他のブランドは3Dプリントされたスニーカーのアッパーとサンダルのコンポーネントを実験しています。

靴の製造に使用されている3D印刷技術は何ですか?

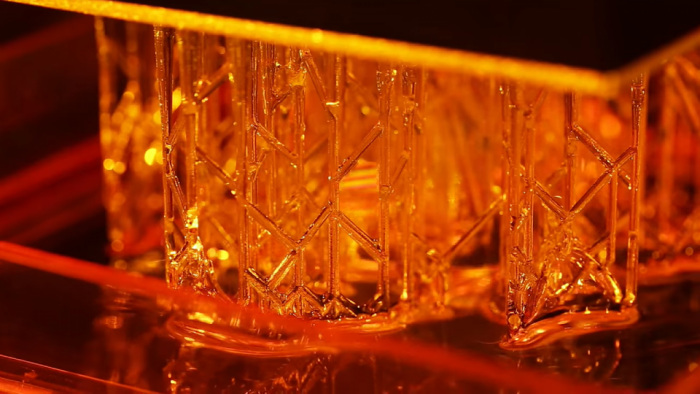

今日の履物製造で使用されている3D印刷技術の最も一般的なグループは、付加価値税の光重合です。 。このグループには、ステレオリソグラフィーやデジタルライトプロセッシング、カーボンのデジタルライトシンセシス(DLS)などの樹脂ベースのテクノロジーが含まれます。

これらの技術は、同様のプロセスに基づいており、光源(レーザー、プロジェクター、または発光ダイオード)が液体樹脂に層ごとに適用され、固化します。

高精度、高速印刷速度、スポーツシューズに典型的なTPU、シリコーン、弾性ポリウレタンなどの柔軟で弾力性のある素材との互換性により、樹脂ベースの3D印刷技術が実行可能な生産ソリューションになっています。

樹脂ベースの技術に加えて、靴メーカーは、選択的レーザー焼結(SLS)やHPのマルチジェットフュージョン(MJF)などの粉末ベースの技術も採用しています。

これらまた、エラストマー材料で動作するように最適化されており、高速の印刷速度を提供します。ただし、ミッドソールに通常使用される樹脂ベースの技術とは異なり、SLSおよびMJFはインソールの製造でより一般的に使用されます。

3Dプリントされた履物の材料開発

履物の製造で3D印刷をうまく使用するには、製造グレードの材料が必要ですが、最近まで3D印刷業界には欠けていました。

靴にやさしい、3D印刷可能な素材の最近の進歩により、より多くの生産アプリケーションへの扉が開かれました。この進歩は、主にテクノロジープロバイダーとフットウェアブランド間の緊密なコラボレーションによって促進されてきました。

たとえば、CarbonはAdidasと協力して、AdidasのFutureCraftスニーカーのミッドソールに使用されるエラストマーポリウレタン材料を開発してきました。

同様に、New Balanceは、デスクトップSLA 3DプリンターのメーカーであるFormlabsと提携して、履物に適した高性能3D印刷材料を製造しています。一緒に、彼らは新しい独自のフォトポリマー樹脂、リバウンド樹脂を導入しました。これは、弾力性のある強力な格子構造を作成するように設計されています。

印刷すると、この材料は射出成形された熱可塑性プラスチックと同じ耐久性と信頼性を示すと報告されています。

履物での3Dプリントの利点

市場投入までの時間の短縮

履物を製造する上での最大の課題の1つは、唯一のユニット型を作成するために必要なコストと時間です。

靴のサイズごとに個別の型が必要であり、作成には数千ドルかかる可能性があります。さらに、金型の製造には長いリードタイムがあり、ブランドと工場の間で数か月のやり取りが必要です。

これとは対照的に、3D印刷では型を必要とせず、靴のコンポーネントをデザインファイルから直接作成できるため、靴メーカーは新しい靴をより早く市場に投入できます。

Forたとえば、アディダスはドイツと北米のスピードファクトリーで3Dプリントを含む自動靴製造技術を使用しています。 3D印刷は、AdidasのFuturecraftとAlphaedgeの4Dランニングシューズのミッドソールを作成するために使用されます。

3D印刷、自動化、ローカライズされた生産の組み合わせにより、Adidasは従来の3倍の速さで製品を市場に投入できると報告されています。製造。

革新的なデザイン

3D印刷により、靴のブランドは靴の新しいデザイン機能を探索して実装できます。ミッドソールを考えてみましょう。伝統的に、靴全体で同じ程度のサポートを備えた頑丈なピースとして作られています。

3D印刷では、射出成形では不可能な格子構造のミッドソールを作成できるため、靴のパフォーマンスを大幅に向上させることができます。

これらの構造は次のようになります。ミッドソール内のさまざまな密度を特徴とするように設計されています。ミッドソールのさまざまな領域を調整することにより、設計者は靴全体のクッション性を最適化して、より高性能な履物を作成できます。

カスタマイズ

3D印刷のもう一つの利点は、着用者の足に合わせた靴を作成できることです。

カスタムの靴を作成するために、企業は通常3Dスキャンを使用して顧客の足の個々の測定値をキャプチャします。

スキャンに基づいて、デザイナーは、顧客の特殊性を満たすミッドソールやインソールなどの靴のコンポーネントのデザインを生成します。次に、設計は直接製造のために3Dプリンターに送信されます。

デンマークの靴デザイナーであるECCOは、このアプローチを使用して、顧客のパーソナライズされたエクスペリエンスを拡大しています。昨年、靴メーカーは、ECCOのイノベーションラボ(ILE)が主導するQUANT-Uシューズカスタマイズプロジェクトを発表しました。このプロジェクトは、アムステルダムにあるECCOの実験的なコンセプトストアであるW-21で行われ、靴の生産の未来がどのようになるかを垣間見ることができます。

W-21ストアは、ウォークインの顧客に数時間以内にオーダーメイドの靴を提供するために3D印刷を利用しています。

これを有効にすることは、3Dスキャンとウェアラブルセンサーを介して顧客のデータを収集することから始まる3ステップのプロセスです。データには、アーチの輪郭、足の長さ、幅と体積、つま先の間隔、顧客の足の裏全体に分布する体重などの測定値が含まれます。

次に、データが解釈され、顧客の足に合わせたミッドソールのデザインに変換されます。デザインファイルは、シリコン素材でミッドソールを製造するオンサイトの3Dプリンターに送信されます。その後、3DプリントされたミッドソールがECCOのFlexureシューズに統合され、お客様にぴったりとフィットします。

現在、QUANT-Uプロジェクトは一部のクライアントベースでのみご利用いただけます。それが商業的に成功したことが証明されれば、プロジェクトが提供するカスタマイズのレベルは、オンラインショッピングが支配する世界で実店舗に競争上の優位性をもたらす可能性があります。

靴業界での3Dプリントの例

3Dプリントされたミッドソール

ミッドソール(内側と外側の靴底の間の衝撃吸収層)は、おそらく履物の3D印刷の最も一般的な例です。

1つは、3Dプリントされたミッドソールを備えたスニーカーは、積層造形を使用して大量生産された最初の消費者製品の1つです。 2019年、アディダスは靴の3D印刷の最前線にとどまり、3D印刷されたミッドソールを備えた10万足以上の靴を生産したと報告されています。

ただし、3Dプリントでミッドソールのデザインを革新しているのはアディダスだけではありません。 2019年、ニューバランスはミッドソールに3Dプリントされたかかとコンポーネントを備えた新しいスニーカーを市場に投入しました。

990 Sportランナーは、FormlabsのSLAテクノロジーとReboundResinと呼ばれる新しい独自の素材を活用する新しいプラットフォームTripleCellの結果です。この樹脂は、従来の成形エチレン酢酸ビニル(EVA)フォームに代わるものです。

この変更の推進要因の1つは、靴のさまざまな部分でさまざまなレベルのサポートを設計できることです。これは、かかと全体にさまざまな密度の格子構造の層を配置することによって実現されます。 3D印刷は、そのような構造を作り出すことができる唯一の技術です。

ニューバランスは、TripleCellプラットフォームを通じて、射出成形の代替品として耐久性と寿命を備えた新しいタイプの弾力性と弾力性のあるヒールを開発しました。重要なことに、3D印刷は、会社が製造をローカライズするのにも役立ち、開発と生産のサイクルを加速します。

今後も、この分野での開発が続き、3Dプリントされたミッドソールを備えた靴の時流に乗る靴ブランドが増えると予想されます。

3Dプリントされたアッパー

アッパーは、つま先、足の甲、足の側面、かかとの後ろを覆う靴のコンポーネントです。これは、靴底と並んで2つの一体型靴コンポーネントの1つです。アッパーは伝統的にテキスタイルで作られていますが、ポリマー3Dプリンターでは製造が難しい場合があります。ただし、一部の靴ブランドは、TPUなどの柔軟なプラスチックを使用してアッパーを作成するアプローチを開発しています。

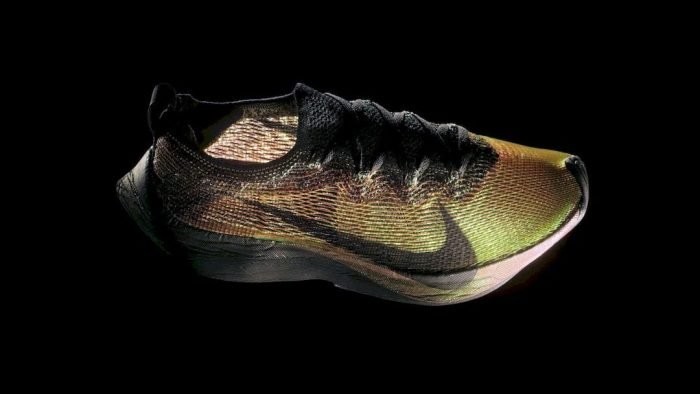

ナイキフライプリントを例にとると、このアッパーはパフォーマンスシューズの最初の3Dプリントテキスタイルアッパーです。昨年最初に発表されたFlyprintアッパーは、TPUフィラメントを溶かして薄層に配置するプロセスであるSolid Deposit Modeling(SDM)を使用して製造されています。

Nikeの3Dプリントアッパーの利点の1つ従来の織物のアッパーよりも優れており、層が融合しているため、素材の耐久性が高く、ニットや織物に共通する摩擦抵抗がなくなります。

Flyprintファブリックの構造をよく見ると、いくつかの明確なパターンに気付くでしょう。靴の前面には格子があり、側面にはもっと波のような格子が使われています。このようなデザインにより、アッパーは3Dプリントされていないナイキのテキスタイルよりも軽くて通気性があります。

他のブランドも、靴のアッパーに3Dプリントを模索しています。たとえば、独立系の靴ブランドであるOliver Cabellは、リサイクルされたウォーターボトルからフェニックススニーカーのアッパーを3Dプリントしています。 1つの靴のアッパーには約7本のウォーターボトルが必要です。最初にフレークに細断し、溶かして長い糸に成形する必要があります。次に、これらのストランドは3Dプリンターに送られ、アッパーが作成されます。

アッパーは、ミッドソールと比較した場合、3D印刷用の開発されていないアプリケーションのままです。ただし、3D印刷により、アッパーの製造に必要な手順とコストが大幅に削減される可能性があるため、時間の経過とともに変化する可能性があります。

100%3Dプリントされた靴?

3Dプリントされた靴のコンポーネントの例は豊富ですが、靴全体を3Dプリントすることは可能ですか?

今のところ、簡単な答えはノーです。ただし、一部の企業は、完全に3Dプリントされた靴のビジョンに近づいています。中国のスポーツウェアブランドであるPEAKSports Productsは、そのような会社の1つです。今年初め、中国国内市場にほぼ完全に3Dプリントされたスニーカーの新モデルを発表しました。

新しいFUTUREFUSION PEAK3Dスニーカーのアッパー、ミッドソール、アウトソールは、SLS(ミッドソールとソール用)、押し出し3D印刷(アッパー)、TPU素材の組み合わせを使用して作成されています。しかし、インソールとインナーテキスタイルは明らかに伝統的な方法を使用して作成されています。

スニーカーに加えて、Kickstarterで最も資金提供された3Dプリントキャンペーンの1つであるWiivvのサンダルを含む、3Dプリントサンダルに関する多くのニュースを目にしました。

ただし、サンダルのコンポーネントの一部のみが3D印刷されているため、3D印刷されたサンダルは誤った名称です。たとえば、Wiivvのサンダルでは、アーチサポートのみが明らかに3D印刷され、他のコンポーネントはより伝統的な方法で製造されています。

靴全体を3D印刷することは魅力的なアイデアですが、現在は実現不可能です。

1つは、このテクノロジーは、経済的に実行可能でありながら、靴の製造に使用されるすべてのプロセスを置き換えることはできません。従来の製造と比較すると、3D印刷技術は低速で拡張性が低く、材料の価格が大幅に高くなります。これにより、3Dプリントで大量生産を実現することは困難な作業になります。

2番目の問題は、靴製造のバリューチェーンに関連しています。靴の製造には、靴を構成する3次元の木製またはプラスチックの型であるラストの作成が含まれます。

靴全体に3D印刷を採用すると、靴全体の必要性がなくなり、製造業者は生産を完全に再考する必要があり、既存のバリューチェーン全体のサプライヤーと利害関係者に影響を与えます。大幅なステップ変更の必要性は、少なくとも今のところ、3Dプリントされた靴を手の届かないところに置くもう1つの要因です。

3Dプリントで靴に新しい機会を創出する

新しい素材とデジタルマニュファクチャリングを組み合わせることで、3Dプリントは革新的な靴製品への扉を開きます。

現在、このテクノロジーは、3Dプリントされた靴のコンポーネントを通じて、高性能のスポーツシューズとカスタマイズされたサンダルの生産を促進しています。これにより、靴ブランドは、新しいデザインを模索し、より優れたカスタマイズオプションを導入しながら、市場投入までの時間を短縮できます。

これらの利点にもかかわらず、靴業界の集中的で生産性の高いニーズに対応するためのスケーラビリティが現在の技術に欠けているため、靴での3D印刷の使用は制限されたままです。

とはいえ、デジタルマニュファクチャリングのトレンドとパーソナライズされた体験への需要に牽引されて、フットウェアの3Dプリントは進化し続けます。

もちろん、3D印刷を採用すると、靴のバリューチェーンにいくつかの課題が生じ、それらに対処するには時間と労力がかかります。ただし、独自の製品やサービスの提供という形での報酬は、それだけの価値があるかもしれません。最終的に、靴業界は、消費者製品の大量生産のための3D印刷の最初の主要な採用者になる可能性があります。

3Dプリント