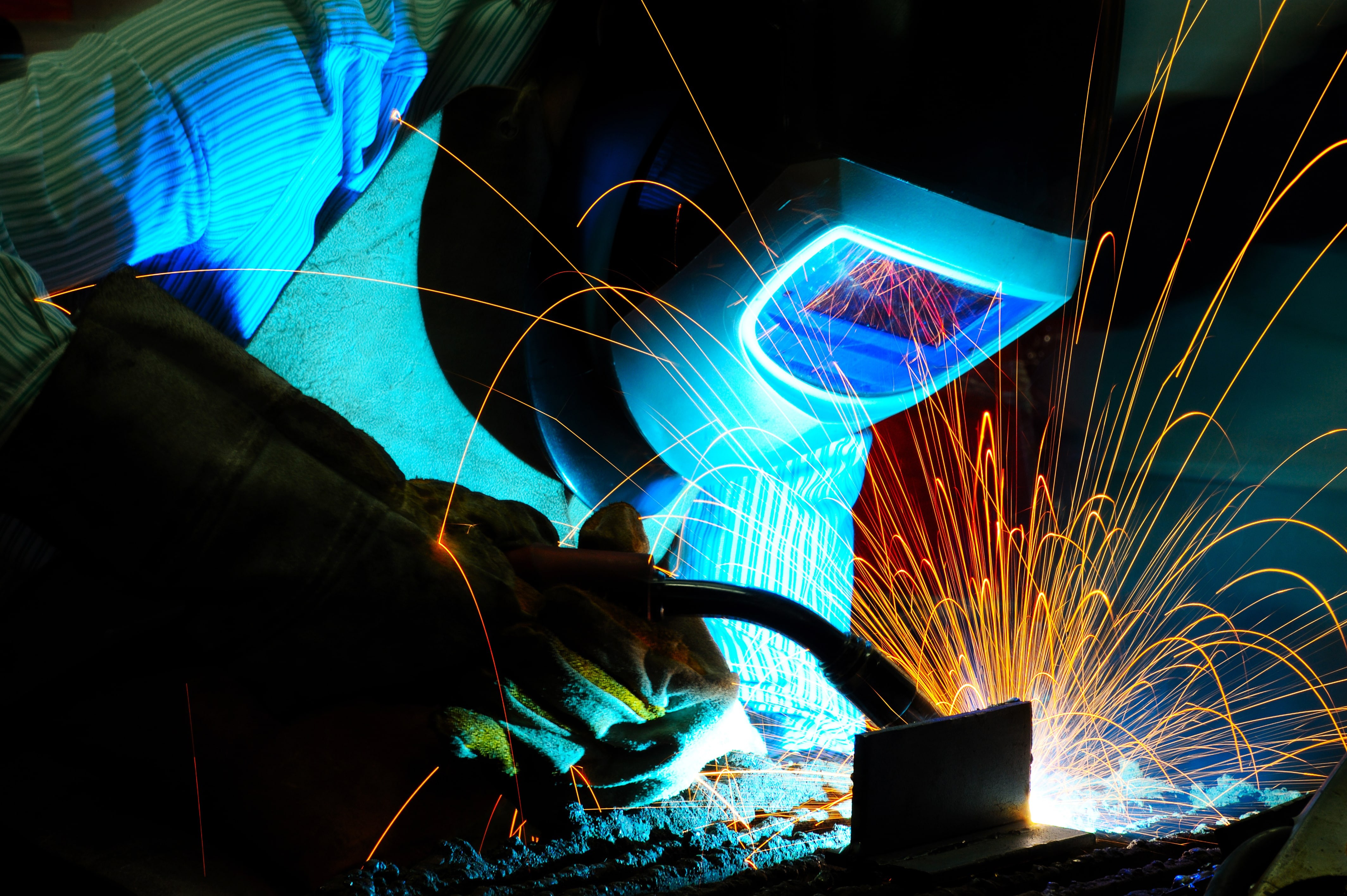

溶接歪みを最小限に抑えるための14のヒント

溶接プロセス中、溶接金属と隣接する母材は、加熱および冷却サイクル全体で膨張および収縮します。 。これらのサイクルの間、金属の動きによってある程度の歪みが発生することは避けられません。ただし、可能な限りこの歪みを最小限に抑えるための措置を講じることが重要です。溶接の歪みを最小限に抑えるためのヒントをいくつか紹介します。

溶接プロセス中、溶接金属と隣接する母材は、加熱および冷却サイクル全体で膨張および収縮します。 。これらのサイクルの間、金属の動きによってある程度の歪みが発生することは避けられません。ただし、可能な限りこの歪みを最小限に抑えるための措置を講じることが重要です。溶接の歪みを最小限に抑えるためのヒントをいくつか紹介します。

1。溶接のサイズ

過剰溶接を避けることが重要です。溶接が大きいほど、発生する収縮が大きくなります。溶接のサイズが正しく設定されていることを確認すると、歪みが最小限に抑えられ、溶接金属と時間が節約されます。

2。断続溶接

連続溶接ではなく断続溶接を使用すると、使用する溶接金属の量を最小限に抑えることができます。これにより、溶接プロセス中の歪みが最小限に抑えられます。

3。ウェルドパスが少ない

溶接プロセス中、収縮は溶接パスごとに蓄積されます。したがって、パスの数が少ないほど、歪みが少なくなります。多数の小さなパスではなく、少数の大きな溶接パスを実行するようにしてください。

4。溶接の配置

パーツの中立軸または中心の近くに溶接を配置することが重要です。この配置により、プレートを整列から外すための収縮力の影響が少なくなります。プレートの位置がずれないようにすることで、製品の歪みを最小限に抑えることができます。

5。中立軸の周りのバランス

ある収縮力を別の収縮力で相殺するために、製品の中立軸を中心に溶接のバランスを取り、プレートの両側で溶接します。このバランスにより、力が互いに打ち消し合うため、歪みが最小限に抑えられます。

6。バックステップ溶接技術

バックステップ溶接技術を使用するには、通常、左から右に溶接し、各ビードセグメントを右から左に溶着します。各ビードセグメントが配置されると、加熱されたエッジが拡張し、プレートを一時的に分離します。ただし、熱が移動すると、エッジに沿って膨張するとプレートが元に戻ります。連続するビードは、以前の溶接によって引き起こされる拘束のために、プロセス全体でプレートの膨張が少なくなります。この技術は、溶接プロセスが進むにつれて歪みを最小限に抑えます。

7。プリセットパーツ

最初にいくつかの試着溶接を行うことで、以前の溶接に必要なプリセットの量を決定できます。次に、この情報を使用して、溶接前にパーツをプリセットして、収縮を機能させることができます。この収縮の制御により、製品の歪みを最小限に抑えることができます。

8。代替溶接シーケンス

注意深く計画された溶接シーケンスは、歪みを最小限に抑えるのに役立ちます。組み立て中、構造はある場所で収縮し、別の場所での収縮を打ち消します。この反作用により、歪みを防ぐバランスが作成されます。

9。クランプ

クランプを使用すると、部品が目的の位置にロックされ、溶接が完了するまで保持されます。クランプを取り外すと歪みは最小限に抑えられますが、溶接中の動きよりも歪みが大幅に少なくなります。

10。ピーニング

ピーニングとは、ハンマーの後ろの部分で製品を叩くプロセスです。溶接ビードをピーニングすると、溶接ビードが伸びて応力が緩和され、歪みが最小限に抑えられます。ただし、慎重に実行する必要があり、亀裂の可能性をカバーできる最終パスでは実行しないでください。

11。熱ストレス緩和

歪みを最小限に抑えるために応力を緩和する別の手法は、熱応力緩和です。このプロセスには、溶接物の高温への制御された加熱と、それに続く制御された冷却が含まれます。この温度制御により、製品を引っ張るストレスが軽減されます。

12。溶接時間を最小限に抑える

溶接プロセスに時間がかかるほど、歪みが発生する可能性が高くなります。溶接時間を最小限に抑えることは、溶接の歪みを減らす良い方法です。機械化された溶接装置を使用すると、溶接時間と歪みが減少します。

13。水冷ジグ

水冷治具の使用は、板金溶接の歪みを最小限に抑える効果的なツールです。ツールは、溶接されたコンポーネントから熱を運び去り、溶接中にチューブに水を循環させます。このプロセスでは、歪みを最小限に抑えるためにクランプも使用されます。

14。ストロングバック

ストロングバックは、プレートの突合せ溶接中の歪みを制御するために使用されるツールです。クリップは1つのプレートのエッジに溶接され、ウェッジはクリップの下に打ち込まれ、溶接中にエッジを保持しながらエッジを強制的に位置合わせします。このツールは、この特定の溶接プロセスでの歪みを減らすのに役立ちます。

産業技術