透明な木材と木材科学におけるその他のブレークスルー

用途が広く、カーボンニュートラルで、再生可能。いいえ、これは開発されたばかりの特別な新素材のマーケティングスローガンではありませんが、非常に馴染みのある素材である木材の3つの重要な特徴は、今日でもその適応性で私たちを驚かせ、材料開発の最前線で。この記事では、透明な木材から炭化した木材の複合材まで、これらのエキサイティングな開発のいくつかについて詳しく説明します。

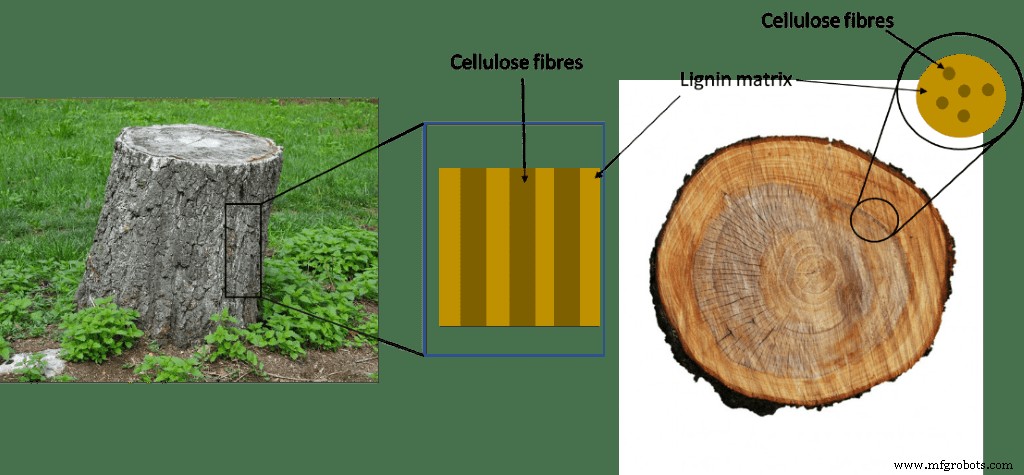

まず、木の簡単な復習。木材は、リグニンマトリックス内に埋め込まれたセルロース繊維の天然複合材です。セルロースは幹の長さに沿って長い棒として機能し、木材に引張強度を与え、リグニンマトリックスは木材に圧縮強度を与えます。

<図>

図1:木材の基本的な微細構造。

この記事では、木材の特性を改善し、その用途を拡大する3つの例、つまり、緻密化された木材、透明な木材、および木材のナノコーティングに焦点を当てます。また、有利な構造を持つ高品質の炭素源としての木材についても検討します。

高密度化された木材

木材は、比弾性率が高く、強度が高く、コストが低く、再生可能であるため、広く使用されている構造材料です[1]。ただし、今日の幅広い使用は、そのプロパティの大きな変動によって妨げられています[1]。これは、樹木が受ける可能性のあるさまざまな成長条件(土壌の種類、水と栄養素の利用可能性など)によるものであり、構造の違いや穀物の傾斜、輪の幅、結び目の普及率の変化につながります[1] [2 ]。

これらの自然変動を克服するために、科学者とエンジニアは、交差積層材や集成材(集成材)などの集成材製品を開発しました[1]。これらは木材の特性を大幅に改善し、鋼やコンクリートに代わる環境的に実行可能な代替品になりました[2]。ただし、現在の集成材製品には大量の接着剤と金属ファスナーが必要であり、特に特定の接着剤が有毒ガス(ホルムアルデヒドや揮発性有機化合物など)を放出するために使用される場合、その持続性とリサイクル性が低下します[1]。

その結果、研究はさまざまな代替案、特に高密度化された木材に焦点を合わせてきました。ここで木の密度が増加します:

- バルクの高密度化: 木のボリューム全体[1][2]

- 表面の高密度化: 木の表層のみ[2]

- 浸透の高密度化: 溶融金属/硫黄またはポリマーを使用したボイドの含浸によるその体積全体[3]

この密度の増加は、機械的特性の改善につながり(表1)、低密度の木材種を実行可能な構造材料に加工できるようになったため、使用できる木材の種類が広がります[1]。 3つの方法すべてが有望です。

種 | | |

|---|---|---|

| 圧縮(80%) | ||

| 115.3 | 584.3 | |

| 55.6 | 431.5 | |

| ウエスタンレッドシダー(Thuja plicata) | 46.5 | 550.1 |

| ストローブマツ(Pinus strobus) | 70.2 | 536.9 |

| バスウッド(ティリア) | 52.0 | 587.0 |

バルク高密度化の制限要因の1つは、木材の細胞壁(リグニン)です。これは、高密度化を妨げ、高密度化された木材の特性に全体的に大きな影響を与えません[3]。同時に、木材をナノスケールまで分解し、優れた材料特性を持つ脱リグニンナノセルロース材料を使用する研究が進行中です[3]。しかし、研究では、3Dまたは4D印刷を使用してこれをスケールアップ/組み立てるのに苦労しています[3]。

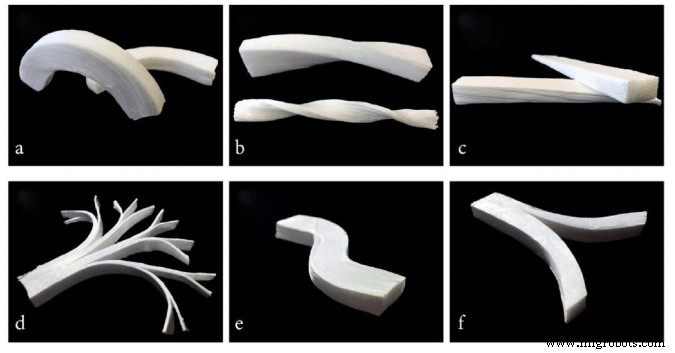

部分的な解決策の1つは、木材を完全に脱リグニンおよび高密度化することにより、ボトムアップアプローチからトップダウンアプローチに変更することです。事実上、これは緻密化プロセスに予備段階を追加し、緻密化された木材と比較して改善された機械的特性(弾性率≈40GPaおよび引張強度≈270MPa)を備えた新しいセルロースバルク材料の形成に役立ちます[3]。また、複雑な形状に簡単に成形することができ[3]、構造用途よりもさらに遠くに用途を開き、おそらく新しいタイプの繊維強化バイオコンポジットの先駆けとなります。

<図>

図2:セルロースバルク材料は、さまざまな幾何学的形状に簡単に成形できます。 [3]

透明な木材

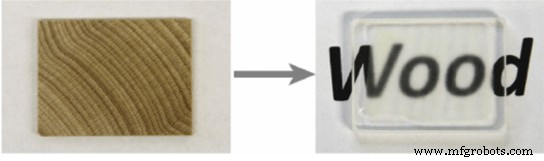

お気づきかもしれませんが、図2の木材はほぼ半透明です。さて、透明な木材は現在調査中の領域であることが判明し、プロセスの最初のステップは脱リグニンです。これに続いて、屈折率が一致するポリマーが浸透し、重合中にポリマーが収縮することによって生じるいくつかのギャップのために、いくらかの残留散乱を伴うほぼ透明な木材が作成されます[4]。それでも、ポリマーの浸透は緻密化の一形態であるため、これは強くて透明な木材につながります。ポリマーの浸透はまた、木材の異方性を最大5分の1に低減します[5]。これは、木材の弱い横方向がポリマーによって改善され、この方向の主要な破損メカニズムである細胞壁の曲げが抑制されるためです[5]。

<図>

図3:脱リグニンとポリマー浸透を受けた木材サンプルの前後の画像。[4]

魅力的な素材であるだけでなく、透明な屋根、窓、ソーラーパネルカバーなど、さまざまな用途が考えられます。透明な屋根、セクション、窓は、ガラスを優れた機械的特性と断熱性で置き換えることができます。透明な木材の高いヘイズ(光散乱の尺度)値は、従来のガラスよりも柔らかく、より拡散した光を提供することも意味します。この光の拡散により、非常に効果的なソーラーパネルカバーにもなり、太陽電池内の光の経路が増え、エネルギーを抽出する時間が長くなり、効率が向上します[4]。

木材のナノコーティング

ここでは、木材の特性を変更するだけでなく、ナノ材料でコーティングすることで、木材の弱点の一部を克服し、その機械的特性を改善できる場合を見ていきます[6]。これらの弱点には、可燃性、光分解、吸水などがあります。

木材のナノコーティングは、2つの方法で行うことができます。ナノ粒子をコーティングに追加して塗布前にその特性を改善するか、ナノ粒子を木材に直接堆積させます[6]。

2番目の方法は、TiO2/ZnO粒子の堆積によって木材の可燃性を低減するために使用されています。それらは最初にエタノールとの溶液中で混合され、次に溶液で覆われた木材がオートクレーブに密封されます。これにより、表面に80〜200 nmのサイズのナノ粒子が形成され、点火までの時間が4倍になります[7]。

光劣化とは、吸収された紫外線が光酸化を引き起こし、表面が変色し、機械的特性が大幅に低下することです。ここで、ZnOの層を堆積すると、ナノ粒子層が生成され、UVによる老化と真菌および微生物の成長が減少します。このUV老化に対する耐性は、ZnOがUV放射を優先的に吸収し、下にある木材を保護するためです[8]。機械的特性の改善に関しては、ナノシリカが使用されます。ナノシリカ粒子は、高い硬度と熱特性を備えています。ゾルゲル反応をポリマーと併用すると、木材に適用できるよりも架橋ネットワーク構造を形成するために反応する可能性があります[6]。

炭素化木材複合材/セラミック

このアプリケーションは、間違いなく最も古い合成材料である木炭を使用しています。木炭は、熱分解下で生成される炭化した細胞材料です。洞窟壁画の作成に使用されました[9]。今日でも、高度なセラミックや複合材料のバイオテンプレートやバーベキューなど、さまざまな用途に木炭を使用しています。木材の炭化には2段階のプロセスが必要です[9]。

- ステップ1は、生物有機材料(多くの場合、木材だけでなく、天然繊維や紙)を炭素テンプレートに分解することです。

- ステップ2は、セラミックまたは複合構造への変換または置換によってカーボンテンプレートを変換することです。

どちらの方法でも、選択した材料によるカーボンテンプレートの浸透が必要です。これは、本質的に多孔質媒体であるためです。材料は、気体状態、液体状態、またはナノ粒子形態のいずれかである必要があります[9]。

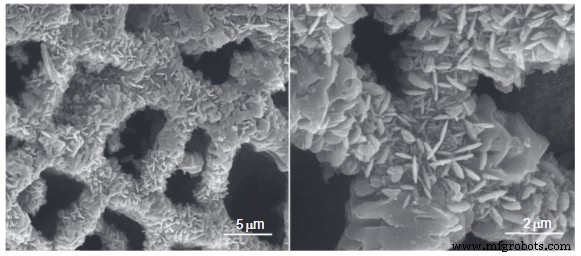

変換には、炭素テンプレートを、ガス、溶融、またはゾルゲルなどのさまざまな形態のSiまたはTiと混合することが含まれます[9]。 9][10]。置換とは、セラミック酸化物がゾルゲルまたはナノ粒子としてテンプレート上に堆積され、次に焼結されることです[9][10]。

これらの経路は両方とも、最初の木材の形態に基づいた微小細胞形態を備えた多孔質または高密度の材料を生成することができます[10]。この形式の処理では、木材テンプレートを必要な形状に成形することで複合材の形状を簡単に変更できるため、多くの設計オプションが開かれます。これは、最終製品の成形や機械加工よりもはるかに簡単なプロセスです。テンプレート用の木材を選択することで、材料の形態を調整するオプションもあります。たとえば、針葉樹は単峰性の細孔分布を示しますが、特定の広葉樹は多峰性の細孔分布を示します[10]。

<図>

図4:炭化した木材基板上に形成されたTiC結晶のSEM画像。 [9]

これらの炭化木材複合材料はまだマスマーケットに到達していませんが、その高い多孔性(フィルター、熱交換器、触媒担体構造)と成形性(セラミックチューブと耐摩耗性材料)が有利であることが証明される可能性がある多くの用途で検討されています多くのアプリケーション向け[9][10][11]。

木材からの炭素繊維

炭素繊維(CF)は、優れた強度対重量比を備えており、強化プラスチックと組み合わせると、非常に効果的な軽量複合材料になります。ただし、コストが比較的高いため、風力タービンブレード、F1カー、航空宇宙部品など、主にハイエンドのアプリケーションに制限されています。それらは、自動車用途、エネルギー部門、および建設[12]でまだ広く使用されておらず、その用途により、エネルギー効率が大幅に向上し、CO2排出量が削減される可能性があります。たとえば、車の重量を10%減らすと、燃料効率が約7%向上します[12]。

CFのコストが高いのは、比較的高価な材料である化石ベースのポリアクリロニトリル(PAN)[12] [13]を使用して主に製造されている(> 96%)ためです。それは、溶液紡糸、一連の熱処理(200-350ºC)および炭化(>1000ºC)によって炭素繊維に加工されます[12]。この価格の問題を克服するために、研究では、できれば再生可能な資源からの低コストの前駆体材料を見つけ、化石燃料の使用を回避しようとしています。

実行可能な候補として、リグニンとセルロースの2つの材料が登場しました[12][13]。

リグニンは炭素含有量が高いために使用され、変換後のCFの高収率を可能にします[12]。セルロースは、その有益な分子構造に使用されており、PANCFと同等の機械的特性を持つCFを生成する能力を付与します[13]。ただし、リグニンの構造の不均一性は、生成されるCFの機械的特性が劣ることを意味し、セルロースの低炭素含有量は、変換収率が低いことを意味するため、これらの材料はどちらも問題があります(10-30%)[12][13]。

ご覧のとおり、一方の欠点はもう一方の利点です。したがって、研究者は針葉樹クラフトリグニンとクラフトパルプ(セルロース)の70:30ブレンドを使用してこれらの材料の両方を組み合わせました[12]。これはドライジェット湿式紡糸によってフィラメントに変換され、次に酸化と炭化(1000ºC)によってCFに変換されました[1000ºC)[ 13]。

前駆体材料 | ||||

|---|---|---|---|---|

| 70:30リグニン-セルロースブレンド[12] | ||||

| 引張弾性率(GPa) | 200-400 | 500> | 30-60 | 76-77 |

| 4000-6000 | 2500> | 400-550 | 1070-1170 | |

| 歩留まり(wt%) | 40-55 | 10-30 | 40-55 | 38-40 |

表2から、このブレンドはリグニンと比較して機械的特性を改善し、セルロースと比較して収率を改善することがわかります。ただし、その機械的特性と歩留まりは、PANCFよりも低いままです。エネルギー、建設、自動車で想定される用途では、PANベースのCFが提供する3GPaを超える引張強度を必要としないため、これは大きな障壁ではありません。したがって、ブレンドはこれらの要件を十分に満たすことができます。

これが大量生産に入る前に、製造中の動的張力やバッチから連続への製造の変更など、まだいくつかの問題があります。私たちはまだ商業レベルの生産から何年も離れています[13]。それにもかかわらず、マスマーケットの炭素繊維の鍵は木材かもしれません。

結論

うまくいけば、この記事は、木材が構造/機能材料として、そして新しい材料に加工するための基盤として未開拓の可能性をまだ持っていることを示しています。この記事では、この分野における現在の進歩のほんの一部を取り上げています。これらのトピックのいずれも、ハイブリッド材木材料や木材用ナノフィラーなど、独自の記事に値します。木材の未開拓の可能性をさらに強調するために、京都大学は木製の衛星を宇宙に送るための活発な研究を行っています。これは、木材の可能性を最大限に引き出すための始まりにすぎません。

産業技術