正のすくい角と負のすくい角の違い

機械加工は、寸法精度と公差を改善するために、事前に形成されたブランクからチップの形で余分な材料を除去する1つのサブトラクティブ製造プロセスです。くさび形の切削工具(またはカッター)は、層の材料ごとに段階的にせん断するために使用されます。形状、方向、材質は、加工能力と製品品質に影響を与える3つの最も重要な要素です。カッターの形状は、刃先と関連する表面の重要な機能を取り入れています。これには、さまざまな方向のすくい角、さまざまな方向の逃げ角、エッジ半径、刃先の方向、ノーズ半径などが含まれますが、これらに限定されません。さまざまな工具指定システムが、このような機能を標準で表示します。

カッターのすくい角は、基本的にすくい面の傾きを示します。すくい面は切りくずの流れ面であるため、すくい角も切りくずの流れ方向を示します(直交切削時)。これは、せん断変形、切りくずの流れの方向、切削抵抗、消費電力、被削性などに直接または間接的に影響するため、重要なパラメータの1つです。定義上、すくい角 は、カッターのすくい面と基準面の間の角度であり、他の面で測定されます。この角度が測定される平面に基づいて、直交レーキ(直交平面で測定)、サイドレーキ(機械の縦方向平面で測定)、バックレーキ(機械の横方向平面で測定)、最大レーキなど、異なる名前が付けられる場合があります。 (レーキのマスターラインに垂直な平面で測定)など

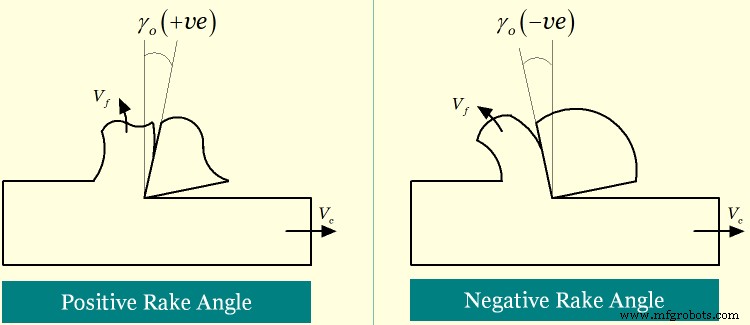

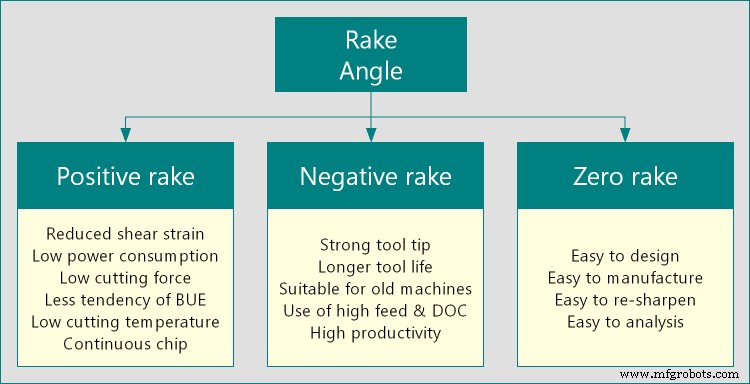

測定される平面または方向に関係なく、すくい角は正または負、あるいはゼロのいずれかになります。この概念は、固定基準面に対するすくい面の相対的な向きから発展しました。ある方向では正と見なされ、他の方向では負と見なされ、それらが結合するとすくい角はゼロと見なされます。 ポジティブレーキ ウェッジ角度とクリアランス角度の合計が特定の平面で90°未満の場合に発生します。それは鋭い刃先を提供し、したがってより少ない力を必要とするワークピースから材料を効率的に剪断することができます。これで、特定の平面でくさび角と逃げ角の合計が90°に等しくなると、すくい角はゼロになります 。同様に、特定の平面でくさび角と逃げ角の合計が90°を超えると、すくい角は負になります 。負のレーキは、より強力なツールチップを提供し、ツールの寿命を延ばします。ポジティブレーキとネガティブレーキのさまざまな違いを表形式で以下に示します。

表:正のレーキと負のレーキの違い

| くさび角と逃げ角の合計が90°未満の場合、すくい角は正と見なされます。 | |

| くさびが薄いため、チップのせん断変形が少なくなります。 | |

| また、チップの厚さが薄くなる傾向があるため、CRCは低いままです。 | チップの厚みが増す傾向があるため、CRCが高くなります。 |

| 切削抵抗、したがって加工中の消費電力は比較的少ないです。 | |

| CRCが低く、切削抵抗が低く、出力が低いことは、機械加工性が良好であることを示しています。 | |

| ツールチップはそれほど奇妙ではないため、壊滅的な障害が発生しやすくなります。 | ツールチップがより強力であるため、突然の破損の可能性が低くなります。 |

| 工具がそれに耐えられないため、より高い切りくず負荷をかけることはできません。 | |

| ポジティブレーキは、銅やアルミニウムなどの柔らかく延性のある材料の加工に適しています。 | ネガティブレーキは、チタン、ステンレス鋼などの硬くて脆い材料の加工に適しています。 |

逃げ角、くさび角、すくい角の概念: 切削工具のくさびの断面図には、これら3つの異なる角度が表示されます。ただし、いずれも固定値はありません。切削工具が異なれば、これらの角度の値も異なる可能性があり、同じものが加工性能に重要な役割を果たします。基準面は、切削速度ベクトルに垂直であると想定されています。切削速度ベクトルと切削工具の逃げ面の間の角度は、逃げ角または逃げ角と呼ばれます。くさびは、刃先に沿ってすくい面と側面面が交差するために生成されます。対応する角度はウェッジ角度と呼ばれます。現在、すくい面と基準面の間の角度はすくい角と呼ばれています。基準面に関して、すくい面が切削速度ベクトルに向けられている場合、対応する角度は正と見なされます。すくい面が切削速度ベクトルと反対の方向を向いている場合、対応する角度は負と見なされます。そして、すくい面が基準面と合流するとき、対応する角度はゼロと見なされます。

くさびの厚さとすくい角: すくい角、逃げ角、くさび角の代数和はゼロでなければならないので、一定のすくい角の場合、負のすくいに比べて正のすくいの方がくさび角は小さくなります。したがって、負のレーキはより厚いウェッジを提供し、より高い切削抵抗を維持することができます。

せん断変形と切りくずの厚さ: 機械加工中、カッターは材料の薄層を圧縮し、徐々にそれを剪断します。その結果、切断されていない切りくずは塑性変形して切りくずを生成し、その後、加工ゾーンを離れる前にすくい面上を流れます。せん断変形はまた、チップの厚さをその未切断値から増加させます。この増分は、チップ削減係数(CRC)と呼ばれる1つの係数によって測定されます。これは、チップの厚さと未切断のチップの厚さの比率として定義されます。 CRCは常に1より大きいです。ただし、常に低い値が望ましいです。負のレーキを備えたカッターは、チップを大幅に変形させ、チップの厚さを厚くし、CRCを高くします。ただし、正のレーキを備えたカッターは、レーキ表面上での切りくずのスムーズな流れを可能にし、最終的には比較的低いせん断変形と低いCRCをもたらします。ただし、切断がマイクロスケールまたはナノスケールでない限り、CRCを1より低くすることはできません。

切削抵抗と消費電力: 特定の材料の加工中に消費される切削能力が低いほど、加工性能は向上します。力と力は多くの要因に依存しますが、すくい角もわずかな影響しか与えません。正のすくいでせん断変形が少なくCRCが低いため、他のすべての加工条件が変更されていない場合、材料の特定の領域を除去するために必要な切削抵抗は、負のすくいを持つカッターの場合よりもはるかに低くなります。

機械加工性の側面: 被削性は、特定の条件下で特定の切削工具を使用して被削材をどれだけ簡単に加工できるかを示します。定量的に確実に測定することはできません。せん断変形、CRC、切削抵抗と力、切削温度、切りくずの形状と色、BUE形成傾向、機械加工された表面状態などを含む他のパラメータに基づいてのみ定性的に判断できます。全体として、正のレーキはより優れた機械加工性を提供する傾向があります。

最先端の強度とチップ負荷: この場合、ウェッジが厚くなるため、負のレーキがよりよく現れます。ウェッジの厚みを増すと、刃先の強度が向上するため、破損することなく高い荷重に耐えることができます。正のレーキに関連するより薄いウェッジは、チップの負荷が特定の制限を超えると破損する可能性があります。その結果、1回のパスで大量の材料を除去できなくなります(材料の除去率または生産性が低下します)。また、回転非対称部品の加工や不均一な材料のワークピースの切断中に頻繁に発生する、機械の振動や衝撃荷重による壊滅的な故障のリスクもあります。

適切な作業材料: 負のすくいは、より高い切削力と衝撃荷重に耐えることができるため、工具鋼、ステンレス鋼、チタンなどの硬くて脆い材料を切断するときに安全に適用できます。材料組成が不均一であるか、衝撃荷重の可能性がある場合次に、負のレーキがより良い選択です。ポジティブレーキは、キャッパー、アルミニウムなどの柔らかく延性のある材料を切断するときにうまく機能します。

この記事では、正のすくい角と負のすくい角の科学的な比較を示します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- A。B.Chattopadhyayによる機械加工および機械工具(1 st エディション、Wiley)。

- difference.minaprem.comによるポジティブレーキとネガティブレーキの違い

- 画像ソース:minaprem.com。

産業技術