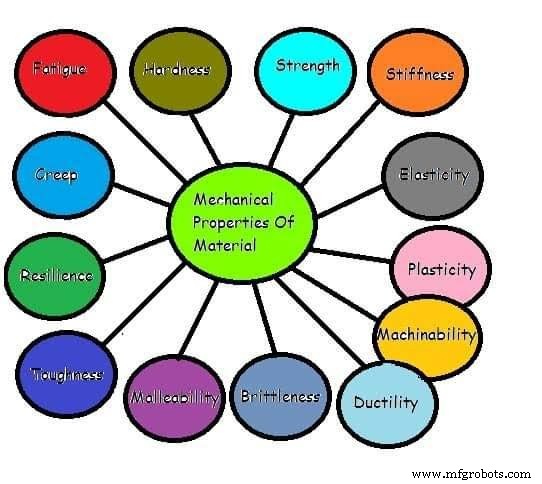

例を含む材料の14の機械的特性すべて

材料の機械的特性は何ですか?

材料の機械的特性 荷重と呼ばれる外力の作用下での材料の挙動を定義します。これらは、使用中の材料の強度と持続特性の尺度であり、工具、機械、構造の設計において非常に重要です。

機械的特性は構造に敏感 それらは結晶構造とその結合プロセスに依存し、特に結晶自体の内部または粒界に存在する欠陥の性質と挙動に依存するという意味で。

最も重要で有用な材料の機械的特性 読者が特定のデザインに適切な素材を迅速かつ賢明に選択できるようにするために、以下で簡単に説明します。

1。強さ

強さ 材料のは、外部負荷の作用下でテストおよび破壊される能力です。 より強い 素材は大きい 負荷 それは耐えることができます。したがって、材料が破損することなくスタンド応力に耐える能力を決定します。荷重の種類によって強度が異なりますので。引張、圧縮、せん断、またはねじり強度をキャンセルすることができます。

材料が破壊される前に耐える最大応力は、その極限強度と呼ばれます。 。材料の傾向は、引張りにおけるその極限強度です。

2。弾力性

弾力性 変形による材料の機械的特性です 加えられた負荷によって引き起こされた消える 荷物の取り外し時 。言い換えれば、材料の弾性は、応力または荷重が除去されたときに変形後に元の位置に戻る力です。弾性は材料の引張特性です。

- 比例制限 :-これは、材料が完全に均一な応力に対するひずみ速度を維持する最大応力です。この値は測定が困難ですが、精密機器、ばねなどの重要な用途で使用されます。

- 弾性限界 :-ほとんどの材料は、恒久的なセットを取ることなく、比例限界をわずかに超えてストレスをかけることができます。材料が恒久的なセットを使用せずに耐えることができる最大の応力は、弾性限界と呼ばれます。 。したがって、弾性限界を超えると、元の形状の材料と永続的な変化が発生します。

- 降伏点 :-特定の応力で、延性材料は特に引張力に対する抵抗を提供しなくなります。つまり、それらは流動し、比較的大きな永久変化が負荷の顕著な増加なしに発生します。このポイントは降伏ポイントと呼ばれます。 一部の材料は明確な降伏点を示します 、この場合、降伏応力または降伏強度は、この時点での応力にすぎません。 軟鋼 これのインスタンスです。

- 証拠ストレス :-ほとんどの延性材料は、漸進的な降伏と、通常は耐力として知られる降伏応力の別の尺度を示します。耐力 は、材料が少量のセットを超えずに耐えることができる応力の量として定義されます。一般的な測定値は、 0.1または0.2%です。 元のゲージ長の 。

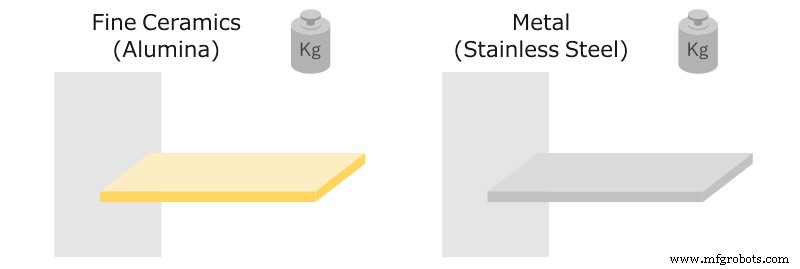

3。剛性

弾性変形またはたわみに対する材料の抵抗は、剛性と呼ばれます。 または剛性 。荷重がかかるとわずかに変形する材料は、高い剛性または剛性を持っています。たとえば、鋼とアルミニウムの吊り梁は両方とも必要な荷重を支えるのに十分な強度があるかもしれませんが、アルミニウムは「たるみ」します 」または偏向 さらに遠く。言い換えれば、スチールビームはより硬いです またはアルミニウムビームよりも剛性が高い。

資料がフックの法則に従っている場合 つまり、線形の応力-ひずみ関係があり、その剛性はヤング率Eによって測定されます。 。ヤング率の値が高いほど、材料は硬くなります。

引張および圧縮応力では、剛性係数と呼ばれます。 または「弾性係数 ”;せん断では、剛性率 、これは通常、一般的に使用される材料のヤング率の値の40%です。体積歪みでは、体積弾性率です。

柔軟性という用語は、剛性の反対として使用されることがあります。ただし、柔軟性は通常、たわみや曲げと関係があります。また、プラスチック範囲での曲げの使用を意味する場合もあります。

4。可塑性

可塑性 材料の特徴は、ある程度のある程度の永久変形を受ける能力です。 故障の破裂なし。塑性変形は、弾性範囲を超えた後にのみ発生します。

可塑性は、成形、成形、押し出し、およびその他の多くの熱間または冷間加工プロセスで重要です。粘土、鉛などの材料。等は室温でプラスチックであり、鋼鉄は明るい熱でプラスチックです。一般に、可塑性は温度の上昇とともに増加します。

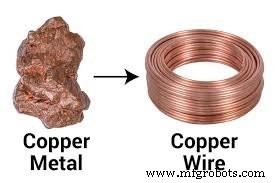

5。延性

延性 は、材料の機械的特性の1つであり、細いワイヤーに引き込むことができます。 。軟鋼は延性のある材料です。伸び率と張力の面積の減少は、延性の経験的尺度としてよく使用されます。

6。展性(材料の機械的性質)

可鍛性 材料の特徴は、熱間または冷間加工によって割れることなく薄いシートに平らにする能力です。アルミニウム、銅、スズ、鉛、鋼などは可鍛性の金属です。

一部の材料は展性があり、延性がある場合があることに注意することが重要です。 リード たとえば、簡単に丸めてハンマーで薄いシートにすることはできますが、ワイヤーに引き込むことはできません。延性と展性は頻繁に同じ意味で使用されますが、延性は引張品質と見なされ、展性は圧縮品質と見なされます。

延性と展性という言葉は、作業性とほぼ同義です。 または成形性 これは明らかに塑性変形に関連しています。

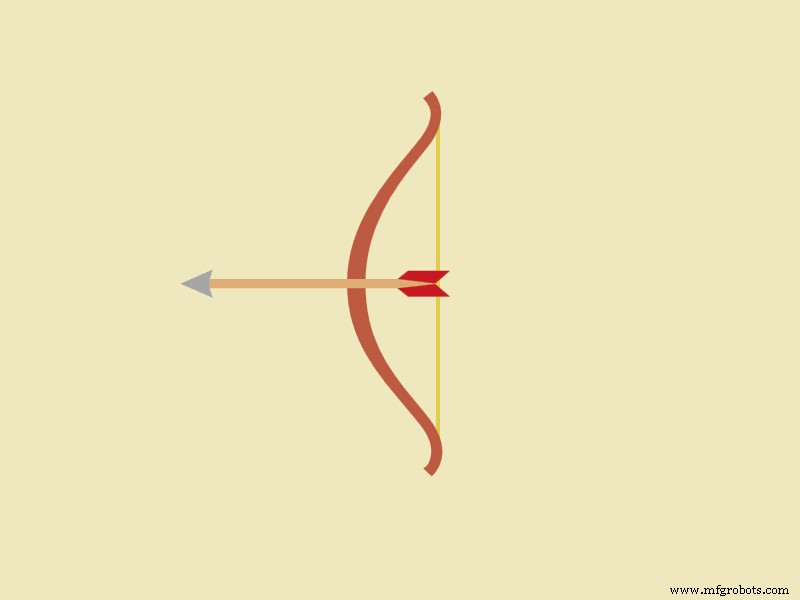

7。レジリエンス

レジリエンスは材料の機械的特性です 容量があります エネルギー損失を吸収する材料の 負荷の除去時。負荷が取り除かれると、蓄積されたエネルギーは正確に文字列で示されます。

最大エネルギー 弾力性のある限界のボディに収納できるものをプルーフレジリエンスと呼びます 、および単位体積あたりの復元力 弾力性の係数と呼ばれます 。言い換えると、弾性係数は、材料の単位体積に比例限界まで応力を加えるために必要なエネルギー量として定義されます。この量は、衝撃や振動を摩耗させる材料の能力を示します。

8。タフネス

タフネス は、実際の破壊または破損が発生する前に材料が吸収できるエネルギー量の尺度です。たとえば、軟鋼に突然荷重がかかり、次にガラスに荷重がかかると、故障が発生する前に軟鋼がはるかに多くのエネルギーを吸収します。したがって、軟鋼はガラスよりもはるかに丈夫であると言われています。

材料の靭性は、塑性変形と弾性変形の両方に耐える能力です。したがって、これは非常に望ましい品質です。 衝撃や振動に耐えなければならない構造部品や機械部品用。マンガン鋼、錬鉄、軟鋼などは丈夫な素材です。

材料が吸収する仕事またはエネルギーは、靭性係数と呼ばれることもあります。靭性は衝撃強度に関係します。つまり、ソック荷重に対する耐性を意味します。

9。硬度(材料の機械的性質)

硬度 強度に密接に関連する基本的な特性です。硬度は通常、引っかき傷、摩耗、切断、へこみ、または貫通に耐える材料の能力の観点から定義されます。金属の硬度は、金属の焼入れ性に直接関係しないことに注意することが重要です。

現在、材料の硬度を測定するために多くの方法が使用されています。 ブリネル、ロックウェル、ビッカース 。

10。焼入れ性

焼入れ性 硬度を示します これは、硬化プロセスによって金属、特に鋼に付与することができます。 焼入れによって引き起こされる硬度の深さと分布を決定します 。金属の焼入れ性は、ジョミニーテストによって決定されます。 金属の中心から金属の界面までの金属の硬度を決定します。 Jominyテスト(ISO 642:1999)では、テストピースを鋼(直径25mm、長さ100mm)から焼入れ性に加熱します。 制御され標準化された水のジェットで一端から温度と急冷。構造全体で焼入れ可能な金属は、焼入れ性が高いと言われています。

11。脆性(材料の機械的特性)

もろさ 材料の特性は、永続的な歪みをあまり発生させずに破壊する特性です。多くの変形が起こる前に壊れたり壊れたりする材料はたくさんあります。

そのような材料は、例えば、ガラス、鋳鉄に対してもろい。したがって、非延性材料は脆性材料であると言われます。

通常、脆性材料の引張強度は、それらの包括的な強度のほんの一部です。

12。被削性

機械加工性 これは、材料に固有の機械的特性ではなく、ワークピースとさまざまな潤滑条件下でさまざまな速度で動作するさまざまな切断装置との間の複雑な相互作用の結果です。その結果、被削性は経験的に測定され、結果は同様の条件下でのみ適用されます。

しかし、簡単に言えば、それはさまざまな機械加工操作で金属を簡単に取り除くことができるということです。良好な機械加工性は、機械加工で満足のいく結果を意味します。

金属の被削性は、被削性指数のパーセンテージで示されます。 。すべての機械の金属は基本的な標準と比較されます。 100%の被削性評価に使用される標準的な金属は、快削鋼です。 機械加工性指数 炭素鋼の割合は一般に40〜60%であり、鋳鉄の割合は50〜80%です。

13。クリープ

クリープは、材料の機械的特性です。 ゆっくりと進行する変形 一定の応力で時間のある材料のクリープはクリープと呼ばれます 。最も単純なタイプのクリープ変形は、粘性流です。 。

温度によっては、弾性限界以下でも応力がかかり、永久変形が発生します。これは、最も一般的には、応力下で発生する時間依存のひずみとして定義されます。金属は一般に最高温度でクリープを示しますが、プラスチック、ゴム、および同様のアモルファス材料はクリープに対して非常に温度に敏感です。

3つの段階があります クリープの。最初のものでは、材料は急速に伸びますが、速度は低下します。第2段階では、伸び率は一定です。第3段階では、材料が破損するまで伸び率が急速に増加します。一定温度での特定のひずみ速度に対する応力は、クリープ強度と呼ばれます。

14。疲労(材料の機械的特性)

倦怠感 材料の特性によって、数千または数百万もの繰り返し荷重を受けたときの挙動が決まります。 各サイクルで発生する最大応力が材料の弾性範囲内に十分収まるアプリケーション。これらの条件下では、特定の回数の荷重を加えた後に故障が発生するか、材料が無期限にサービスを提供し続ける可能性があります。多くの場合、コンポーネントは、指定されたロードサイクルで特定の長さのサービスを提供するように設計されています。高速エアロおよびタービンエンジンの多くのコンポーネントはこのタイプです。

つまり、これらはすべて異なる材料の機械的特性でした これは、要件に応じてどのタイプの材料を選択する必要があるかについての洞察を得るのに役立ちます。

産業技術