レーザー加工:部品、動作原理、用途、制限

この記事では、レーザー加工とはを学びます。 ?、どのように機能しますか? そのパーツを説明しました 、動作原理 図付き 。また、利点 および短所 レーザー加工機の概要。

はじめに

レーザー加工とは何ですか?

レーザー加工 は非従来型の機械加工プロセスであり、レーザーが機械加工のためにワークピースに向けられます。このプロセスでは、熱エネルギーを使用して、金属または非金属の表面から金属を除去します。

レーザー 電磁放射です。ほぼコリメートされたビームの形をした単色光を生成し、直径0.002mm未満の非常に小さなスポットに光学的に焦点を合わせることができます。

「レーザー 「単語は誘導放出による光増幅の略です。

レーザー加工の動作原理

媒体(たとえば、ルビーの結晶棒)の原子が基底状態にあると考えてみましょう。光源からのエネルギーの量子がこの媒体に当たると、媒体の原子による放射線の吸収を引き起こします。

これにより、媒体の原子の電子が上位のエネルギーレベルにジャンプします。

その場合、高エネルギー準位の原子は励起状態にあると言われます。励起状態の原子は、すぐに準安定(中間)状態に自然に低下し始めます。

準安定状態から、原子は元のエネルギーレベルに落ちる前にランダムに光子を放出します。この光子の放射は、非常に高速な自然放出として知られています。

しかし、適切な周波数の光の存在下では、原子が放出し始めるときに誘導放出が上部エネルギーレベルで発生し、より多くの放出を引き起こすことによって連鎖反応が発生し、雪崩全体が一緒にダンプされます。これは、レイジングアクションと呼ばれます。

また読む:研磨ジェット加工:部品、作業、利点など

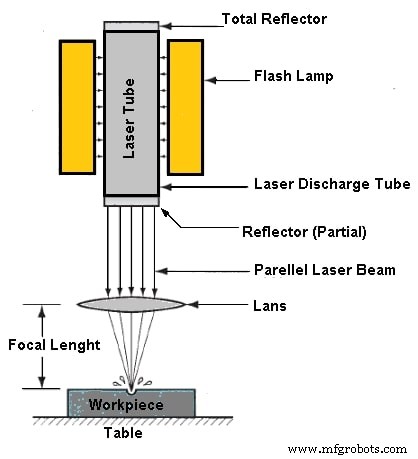

レーザー回路の部品

レーザー加工の主な部分は次のとおりです。

- ミラーのペア

- エネルギー源

- 光増幅器。

このアンプ レーザーと呼ばれます 。これらの基本部品に、制御システムと冷却システムを追加する必要があります。レーザー装置の最も重要な部分はレーザー結晶です 。一般的に使用されているレーザー結晶は、0.05%のクロムが導入された酸化アルミニウムからなる人工ルビーです。

水晶棒は通常丸く、端面は鏡で反射します。レーザー材料には、ポンプと呼ばれるエネルギー源が必要です。 。これは、キセノン、アルゴン、またはクリプトンガスで満たされたフラッシュランプである可能性があります。ランプは、フラッシュランプからの光をロッドに向ける高反射シリンダー内の増幅器または水晶ロッドの近くに配置され、レーザー材料によって可能な限り多くのエネルギーを吸収できるようにします。

したがって、ルビーのクロム原子は高エネルギーレベルに励起されます。励起された原子は、通常の状態に戻った後、エネルギー(光子)を放出します。このようにして、非常に高いエネルギーが短いパルスで得られます。ルビーロッドは高温になると効果が低下するため、水、空気、または液体窒素で継続的に冷却されます。

レーザー加工の働き

動作中、切断されるワークピースは、アルミニウム製の作業台(レーザービームによる切断に強い)に置かれます。

レーザーヘッドがワークピース上を移動し、オペレーターがコントロールパネルを手動で調整しながらカットを視覚的に検査します。

実際のプロファイルは、近くのベンチに配置されたマスター図面または実際のプロファイルをコピーするために作成されたリンクされたメカニズムから取得されます。

短いパルスのレーザーは、ビーム断面のほぼ10kw'cmの出力を持っています。

サイズが1平方ミリメートルの1/100のスポットにレーザービームを集束させることにより、ビームを短時間のフラッシュで集中させて、100,000 kW / cmの出力密度と、数ジュールのエネルギーを数分の1秒持続させることができます。

たとえば、短いパルスを加工するには、100ジュールのエネルギーが必要です。

したがって、レーザーは、既知の材料のいずれかを溶融および気化させるのに十分な熱を提供することができます。

レーザービームが加工中の表面から材料を除去するメカニズムには、溶融プロセスと蒸発プロセスの混合が含まれます。

ただし、一部の材料では、メカニズムは純粋な蒸発です。

加工速度

レーザーは、穴あけだけでなく切断にも使用できます。 LBMでの材料除去率 比較的低く、4000mm/hrのオーダーです。

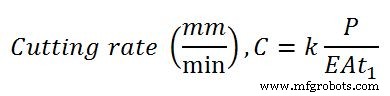

切断は次の関係から見つかります:

どこで、

| P =表面に入射するレーザー出力、W |

| E =材料の気化エネルギー、W / mm(mm²) |

| A =焦点でのレーザービームの面積(mm²) |

| t1 =材料の厚さ、mm |

| k =材料の一定の特性と、レーザーエネルギーの材料への変換効率、mm/min。 |

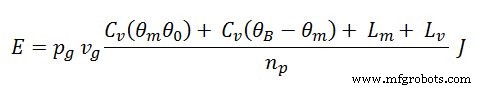

金属の体積を気化点まで上げるのに必要なおおよそのエネルギーEは、次の式で与えられます。

どこで、

| Pg =材料の密度、kg / m 3 |

| Vg =蒸発する体積、m 3 |

| Cp =比熱、cal / kg K |

| θm=融点、K |

| θb=沸点、K |

| θ0=周囲温度、K |

| Lm =融解潜熱、cal / kg |

| Lv =蒸発潜熱、cal / kg |

| np=プロセスの効率 |

精度

この機械加工プロセスの精度はどれくらいですか?

- レーザーは、穴あけだけでなく切断にも最適です。

- 穴あけで可能な限り最高の結果を得るには、材料が焦点の+0.2mmの許容範囲内にあることが不可欠です。

- 数値制御または光電トレーサーを使用したプロファイル切断の精度は約+0.1mmです。

レーザー加工の応用

- 現在、レーザー加工プロセスは、非常に小さな穴を加工したり、セラミックなどの薄くて硬い材料に複雑なプロファイルを切断したりするなどの例外的な場合にのみ適していることがわかっています。

- 部分的な切断や彫刻にも使用されます。

- その他のアプリケーションには、鋼の金属トリミング、ブランキング、抵抗器のトリミングが含まれます。

- LBMは大量の材料除去プロセスではありませんが、このプロセスを大量のマイクロマシニング生産に使用することは可能です。

レーザー加工の利点

レーザー加工の主な利点は次のとおりです。

- 工具とワークピースが直接接触します。

- 非金属を含むあらゆる材料の加工が可能です。

- 簡単にアクセスできない領域の穴あけと切断が可能です。

- コリメートされたビームのため、熱影響部は小さいです。

- 非常に小さな穴を加工できます。

- 工具の摩耗はありません。

- ゴムやプラスチックなどの柔らかい素材を機械加工できます。

レーザー加工のデメリット

レーザーの主な制限の1つは、熱伝導率または反射率の高い金属(Al、Cu、およびそれらの合金など)の切断には使用できないことです。さらに、このプロセスには次の欠点があります:

- 全体的な効率は非常に低い(10〜15%)。

- プロセスは薄いシートに限定されています。

- 材料除去率が非常に低いです。

- 機械加工された穴は丸く真っ直ぐではありません。

- ラッシュランプの寿命が短いため、レーザーシステムは非常に非効率的です。

- コストが高い。

結論:

レーザー加工 は、従来の最高のマッチングの1つであり、分解せずに溶融できる任意の固体材料をレーザービームで切断できます。以上で、このトピックについてすべて説明しましたが、疑問や質問がある場合は、コメントで質問できます。

また、Facebookコミュニティに参加して、エンジニアリングに関する知識を深めることもできます。この記事が気に入ったら、友達と共有してください。

無料のニュースレターを購読する:

産業技術