ツールを壊さずに内部コーナーを加工する方法

CAMの世界では多くのことが難しい場合がありますが、プログラマーがツールを長持ちさせたい場合は、内部コーナーの加工方法を無視してはなりません。この投稿では、ツールパスをプログラミングするときにモデルの内部半径を分析することが非常に重要である理由を説明します。

半径分析が重要な理由

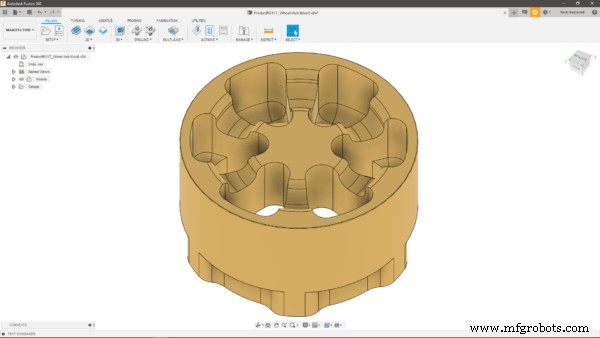

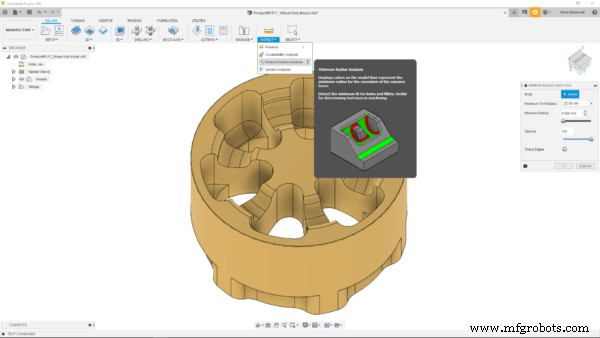

例として、下の画像に表示されている部分を見てみましょう。ご覧のとおり、このセットアップにはかなり多くの凹状の半径があります。

ここでのリスクは、間違ったツールを選択した場合、パーツを掘り下げることです。 、未加工の材料を残します 背後にある、またはツールを壊す 、製造業の世界におけるすべての望ましくない結果。ツールがコーナーに入ると、材料との係合角度が必然的に大きくなり、その後、カッターに作用する力が増加し、ツールのたわみによるツールの破損や表面仕上げの不良が発生する可能性があります。

内部コーナーを加工するための正しい工具を選択する方法

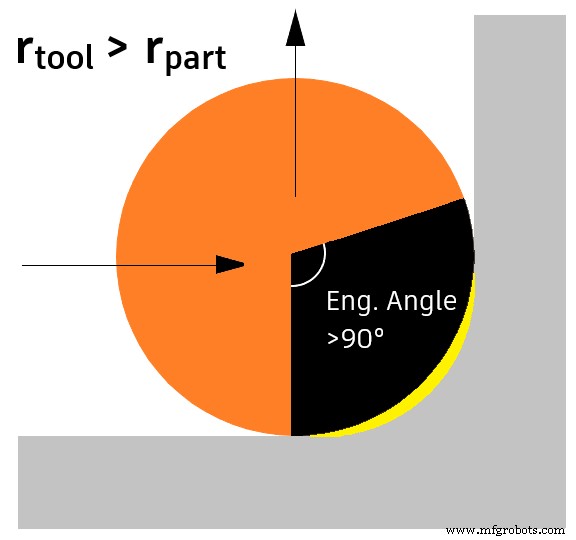

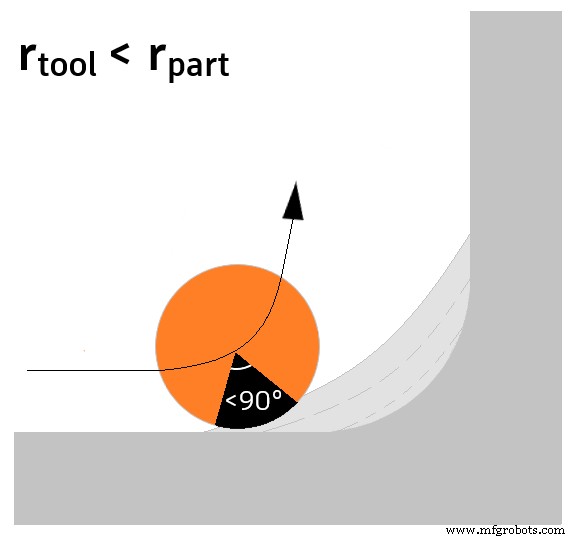

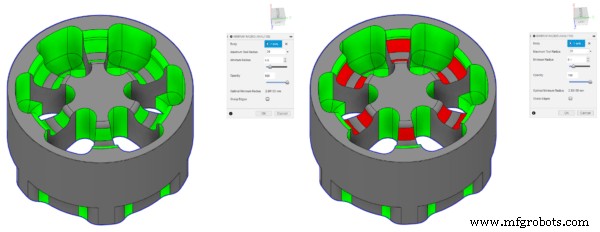

次に、考えられる3つのシナリオを見てみましょう。まず、たとえば、8mmのボールノーズツールを使用して半径3mmのサーフェスを加工すると、必然的にパーツに材料が残り、プログラムを完了するために追加のツールパスが必要になります。下の画像を参照してください。

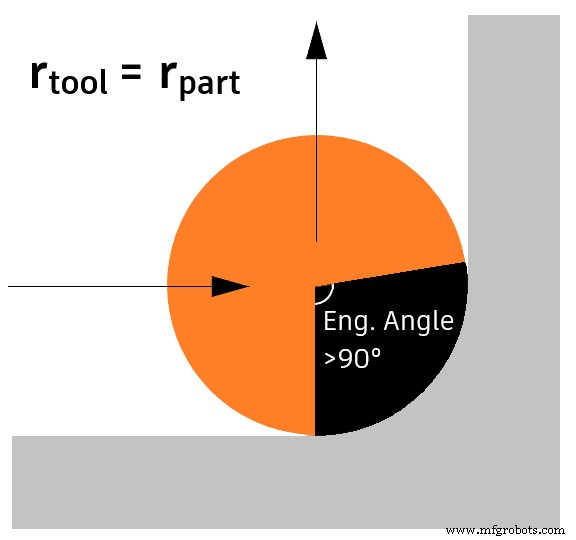

2番目のシナリオでは、部品の半径と正確に一致する工具半径を使用しても、不要な材料は残りませんが、前述のように、噛み合い角度が急激に増加し、工具が損傷する可能性があります。

3番目のオプションは、小さいツールを使用することです。噛み合い角度の増加は引き続き発生することを念頭に置いて、送り速度をわずかに下げると、切削抵抗の増加によって引き起こされる問題に対処し、より良い表面仕上げを残し、工具破損の可能性を減らすことができます。

全体として、私が描いた最後のシナリオは、最も望ましく効果的なシナリオです。経験則として、最小凹面半径の80%の工具半径をお勧めします。 機械加工する必要があります。

パーツの最小半径を見つける方法

ここで、プログラムしようとしている部品の内部コーナーを加工するための正しいツールを確実に選択する方法を一緒に見てみましょう。私がいつも最初に行うことは、簡単な最小半径分析を実行することです。 製造ワークスペース内。

下の画像にあるように、画像に表示されている部分では、5mmにスイートスポットが見つかりました。したがって、問題がなければ、上記の80%のマークに正確に一致するため、最大直径8mmのツールを使用できることがわかります。

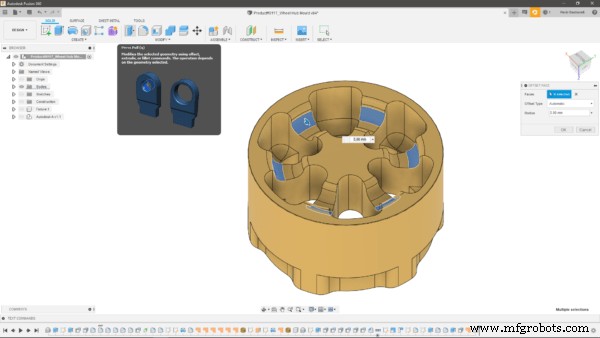

使用可能なツールに基づいて半径を変更する方法

使用できるもう1つのオプションは(設計仕様で許可されていない場合を除く)、使用可能なツールに対応するように半径を変更することです。上の画像で赤で強調表示されている5mmの半径を変更したいとします。これは、私が見つけた最小の半径でした。私がする必要があるのは、デザインワークスペースに移動し、サーフェスを選択してから、プレス/プルツールを開いて、半径の目的の値を選択することです。

前に言ったことに基づいて、最小半径が6 mmになったので、必要に応じて、最大直径10 mmの工具を使用できます。これは、工具半径が加工半径の約83%になるためです。

この投稿が、コンポーネントの内部コーナーを加工するときに考慮すべき最も重要な側面を強調するのに役立つことを願っています。 Fusion 360をまだ試していない場合は、このリンクから無料試用版をダウンロードできます。

産業技術