アディティブマニュファクチャリングテクノロジーとプロセスを理解する

この記事を読む:ドイツ語(ドイツ語)

これを読んでいるなら、おそらく3Dプリンターが何であるかをすでに知っているでしょう(そうでない場合は、3D印刷と射出成形に関するこの記事を読んでください)。しかし、膨大な数の積層造形プロセス、テクノロジー、およびそれらのアプリケーションの違いを理解していますか?

まず、さまざまな積層造形技術を分類する3つの簡単な方法を次に示します。

1。 溶融固体

材料を溶かし、ノズルまたはある種のエンドエフェクタから押し出すことに依存する積層造形技術の全バンドがあります。これらの付加的なテクノロジーは、基本的に、「完全な」材料(スプールなど)を溶かして新しい形に重ねることにより、新しい形に再構成します。

2。 固化液

おそらくこれが来るのを見ていなかったでしょうが、そうです、固体を溶かすのとは逆の、積層造形技術のプロセスがあります。通常、感光性樹脂またはポリマーに依存しているこれらの3Dプリンターは、通常、レーザーまたは投影を適用して樹脂の薄膜を固体オブジェクトに固化することで機能します。

3。 フュージングパウダー

おそらく最も広く知られている技術フォーマットであるパウダーフュージョンは、その名前が示すとおりに機能します。使用している材料は「生の」形式の粉末であり、結合剤を介して、または材料を熱源で溶かすことによって融合します。

モノを積層造形するためのいくつかの異なる方法を扱ったので、特定の積層造形プロセスに飛び込みましょう。

積層造形プロセス

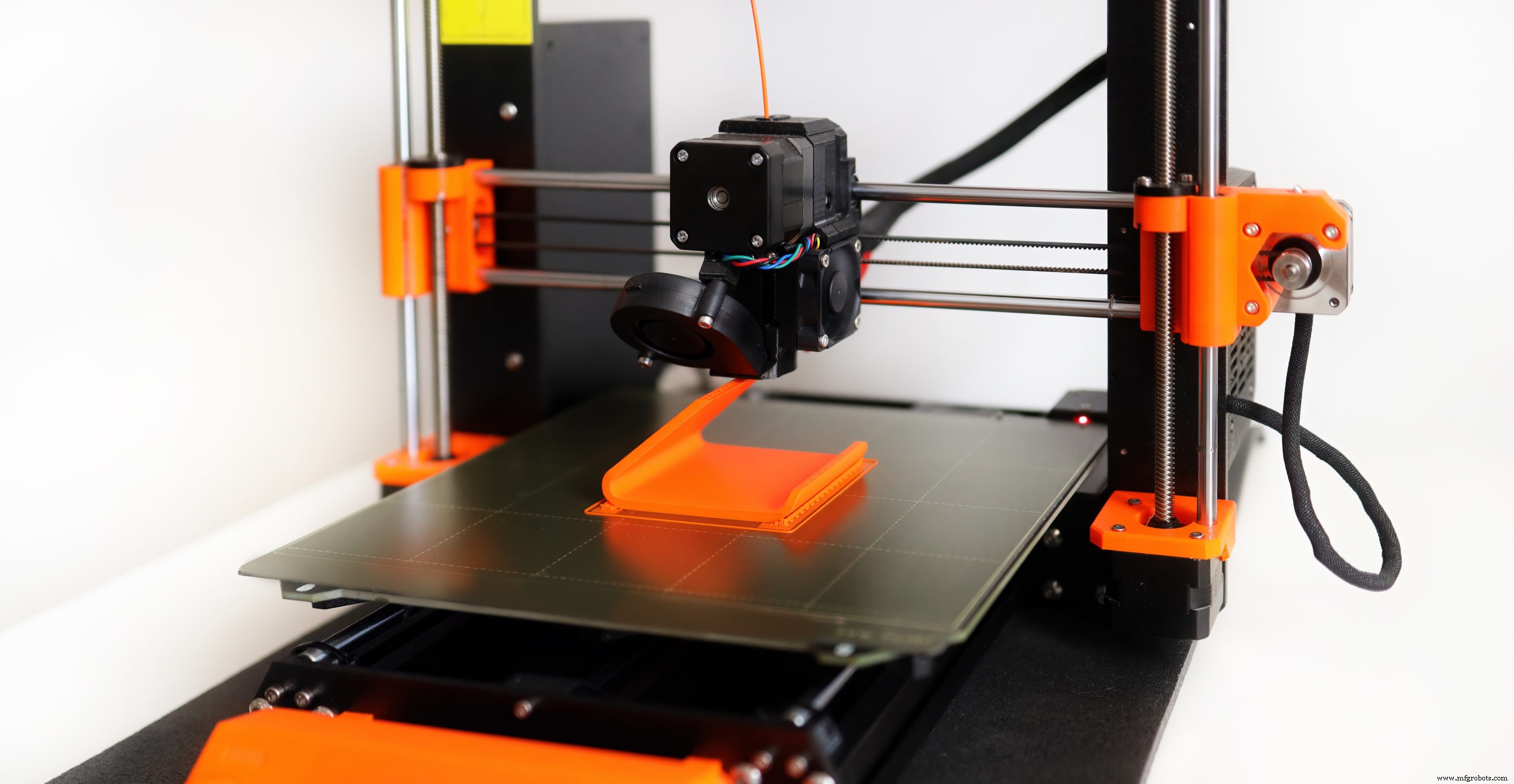

FFF:溶融フィラメント製造

誰かが3D印刷と言うとき、あなたはこの積層造形技術について考える可能性があります。 2010年頃に始まったデスクトップマシンのブームから簡単に最も多作な添加剤技術であるFFFマシンは、プラスチックを溶融して液体の形にするホットエンド押出機を介して駆動されるプラスチックのスプールを使用して製品を製造します。これは、オブジェクトの1つのスライスです。 Ultimakerのような積層造形ハードウェア会社のおかげでFFFを知っているかもしれません。

FFFアプリケーション

FFFは、プロトタイピング、基本的な製品の作成、アイデアの迅速なテスト、および一般的なアイデアのワークフローのための素晴らしい主力の積層造形技術です。もちろん、FFFは、製品を製造するためにより多くの「永続性」を念頭に置いて使用することもできます。 FFFは、積層造形のための信頼できるテクノロジーであり、問題が発生する可能性のあるものがほとんどなく、ダウンタイムが最小限に抑えられ、一般的に適切に製造されたオブジェクトが使用されます。これは主に印刷の解像度によって制限されます。これにより、速度と精度のトレードオフが発生します。 FFFパーツは、仕上げのために後処理も必要であり、通常、塗装のために稜線を削除する必要があります。

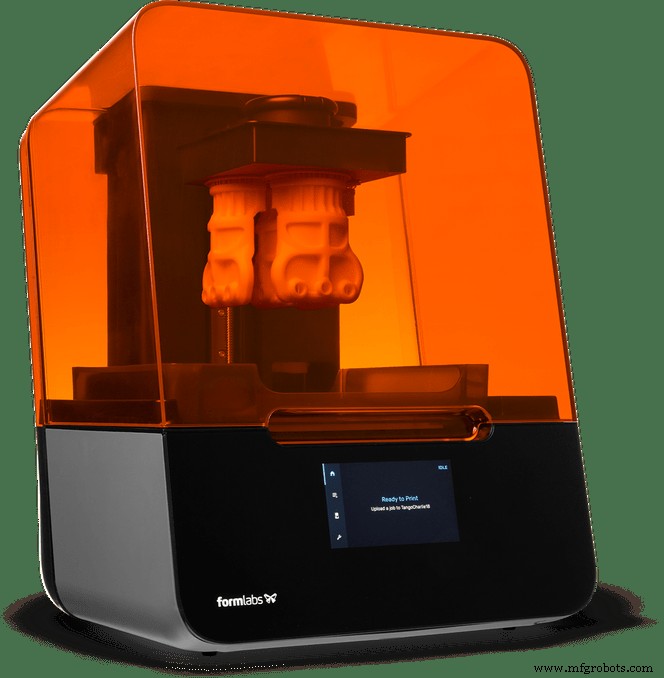

SLAおよびDLP–選択的レーザー添加剤およびデジタルライトプロセッシング

おそらくFFFに次ぐ2番目に人気のある/有名な3D印刷プロセスであり、この添加剤技術は2010年頃からの企業ブームの恩恵も受けました。これらの3Dプリンターは樹脂の感光性タンクを使用し、オブジェクトは層の上にレーザーを通過させることによって作られます樹脂を所定の位置で固化します。 DLPはSLAとは異なり、レーザーの代わりにプロジェクターを使用して画像レイヤー全体を投影します。レーザーを使用してトレースする代わりに、レイヤー全体が一度に投影されるため、おそらくDLPの方が高速ですが、通常は表面仕上げの周りにトレードオフがあります。あなたはおそらくFormLabsのような会社を通してSLA印刷を知っているでしょう。

SLAおよびDLPアプリケーション

利用可能な樹脂オプションはたくさんあり、そのほとんどはプラスチックの材料特性をシミュレートしています。 FFFに対するSLAの利点は、通常、精度と表面仕上げです。そのため、細かい部分がたくさんあるオブジェクトを印刷する場合は、SLAの方が適しています。ただし、SLAプロセスでは、エンドユーザーとしてより多くのユーザーが必要であり、印刷が完了した後、パーツを準備するために追加の手順が必要になります。 SLAは大きなパーツも印刷でき、大規模に使用されます。カーボンのSLAベースのテクノロジーで実現された3DプリントソールのAdidasFuturecraft4Dシューズを見たことを思い出すかもしれません。

MJF –マルチジェットフュージョン

おっと、ジェットフュージョン?そして、それらの倍数がありますか?はい。この添加剤技術は、その名前が示すように驚くべきものです。マルチジェットフュージョンは、通常の紙のプリンターで使用するものとあまり変わらないインクジェットシステムを使用してナイロン部品を製造します。マルチジェットフュージョンマシンのヘッドは、通常のプリンターヘッドよりもかなり複雑で、材料と結合剤を送ります。 MJFは、選択的レーザー焼結の対応物よりもはるかに一貫した仕上げと材料特性を提供する傾向があります。

MJFアプリケーション

専門家の場合、このプロセスは色と重要性を一緒に追加するため、プロトタイピングは他のプロトタイピングプロセスよりも最終的なオブジェクトにはるかに近づくことができます。この積層造形アプリケーションは、仕上げの観点からだけでなく、応力のヒートマップをパーツに直接印刷するなどの視覚的表現にも特に便利です。これにより、オブジェクトを確認するときに何が起こっているのかを簡単に理解できます。

DMLS –直接金属レーザー焼結

これに飛び込む前に、DMLSは他のレーザー焼結プロセスと比較して比較的新しい積層造形プロセスであることに注意してください。ほとんどの場合、SLS(Selective Laser Sintering)とは何か、およびそれが製造するナイロン部品を知っているでしょう。 DMLSは、同じプロセスを使用して機能し、レーザーを使用して金属粉末を溶融します。通常、複雑な部品のプロトタイプを作成し、マスカスタマイゼーション製品を製造するために使用されるDMLSを使用すると、はるかに強力な部品を製造して(ほとんどの場合、金属はプラスチックよりも強力であるため)、テストできます。

DMLSアプリケーション

DMLSは金属積層造形プロセスであるため、他のプロセスと比較して高価です。これは、DMLSマシンを収容するための材料、技術、および必要な安全プロトコルが高価であることを考えると予想されます。しかし、もちろん、プロセスをテストおよび検証できるようにするためのコストは価値があります。航空宇宙や自動車で作業する場合、DMLSプリンターは、複雑でユニークな部品のプロトタイプを作成し、完成した部品にできるだけ近づけるための最も効果的な方法の1つです。 「機械加工はどうですか?」とお考えかもしれません。もちろん、プロトタイピングプロセスの一部として機械加工を使用することもできますが、ここでは、積層造形の使用を必要とするオブジェクトについて説明します。

DED –直接エネルギー堆積

DED印刷は、プラスチックのFFFに対応する金属として最もよく考えられています。 DEDマシンは、粉末またはワイヤー(プラスチックスプールとあまり似ていない)を使用して、金属を押し出しポイントで加熱し、ノズルで堆積させます。

DEDアプリケーション

DEDの説明から、FFFと同様のアプリケーションで使用されると思われるかもしれませんが、金属部品を使用します。現実には、今日のDEDの最も一般的な用途は、既存の部品を構築し、ハイエンドの積層造形アプリケーションのハイブリッド製造プロセスに含めることです。最も有名な例の1つは、ロッテルダム港でのハイブリッド製造の使用です。損傷した舵に部品を3D印刷して交換部品を作成し、機械加工プロセスを使用して部品を完成状態にし、新しい船で使用できるようにします。

もちろん、上記のオプションは、製品の製造に使用できる唯一の積層造形技術ではありませんが、これらはすべて、ワークフローの出力としてFusion360またはNetfabbで利用できます。

どのような添加剤プロセスを使用し、何のために使用しますか?コメント欄で教えてください。アディティブマニュファクチャリングを次のレベルに引き上げる準備ができている場合は、Fusion360がどのように役立つかを次に示します。

産業技術