ウォータージェット切断プロセスとは

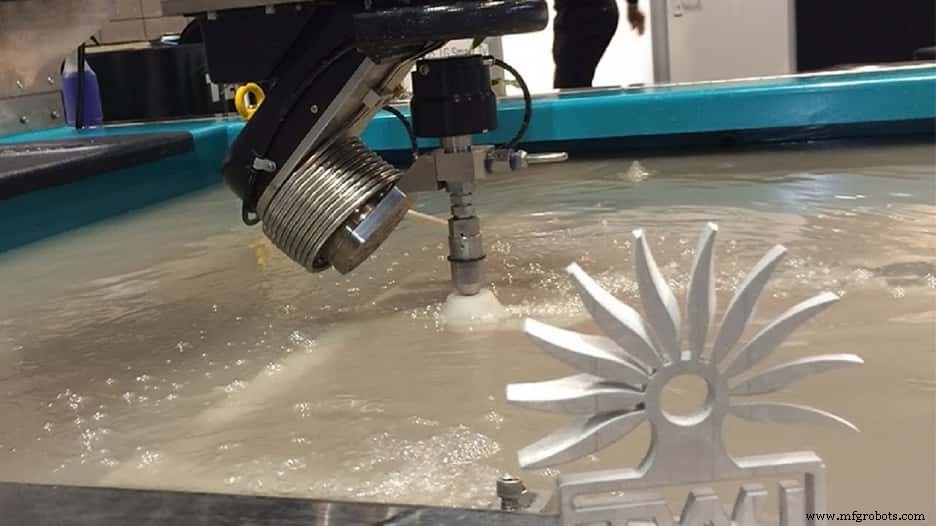

ウォータージェット切断は、ソフトとハードを問わず、ほぼすべての種類の材料を切断する一種の板金製造プロセスです。このプロセスでは、加圧ポンプがさまざまな種類の材料を切断できる高圧の水ジェットを送ります。

ウォータージェット切断機は、音速の3倍の速度で水を送ることができ、ほとんどすべての材料を切断するための破壊的な力を生み出す可能性があります。さらに、ウォータージェット切断技術は、熱に敏感な材料や厚い材料を切断するための優れたソリューションです。

このガイドでは、ウォータージェット切断技術について説明し、ウォータージェット切断サービスプロバイダーを選択する前に、このプロセスの言葉と何を探すべきかを説明します。

ウォータージェット切断の歴史

ウォータージェット切断技術は、18日 の真っ只中に登場しました。 世紀。当初、ウォータージェット切断の原理は、採炭場で材料を掘削するために使用されていました。次に、ロシアとニュージーランドは、採炭でこの技術を使用した最初の2か国です。

間もなく、カリフォルニアの採炭業者はウォータージェット切断の定義を学び、採炭場でもこの技術の使用を開始しました。さらに、彼らはウォータージェット切断技術を使用して岩の下の金を見つけました。

マッカートニーマニュファクチャリングは、最初にウォータージェット切断技術を商業的に開始し、航空宇宙産業向けに純水ジェット切断ツールを使用しました。その後、1971年に、この技術を利用して紙管の製造を開始しました。

その結果、エンジニアは機械のアップグレードを計画し、1980年代に最初の研磨水圧カッター機械を製造することができました。エジプトの科学者モハマドハシシ 研磨ウォータージェット機用の最初のノズルを発明しました。また、中国の企業Ingersoll-Randは、非常に効率的な最初のウォータージェット切断機を発表しました。

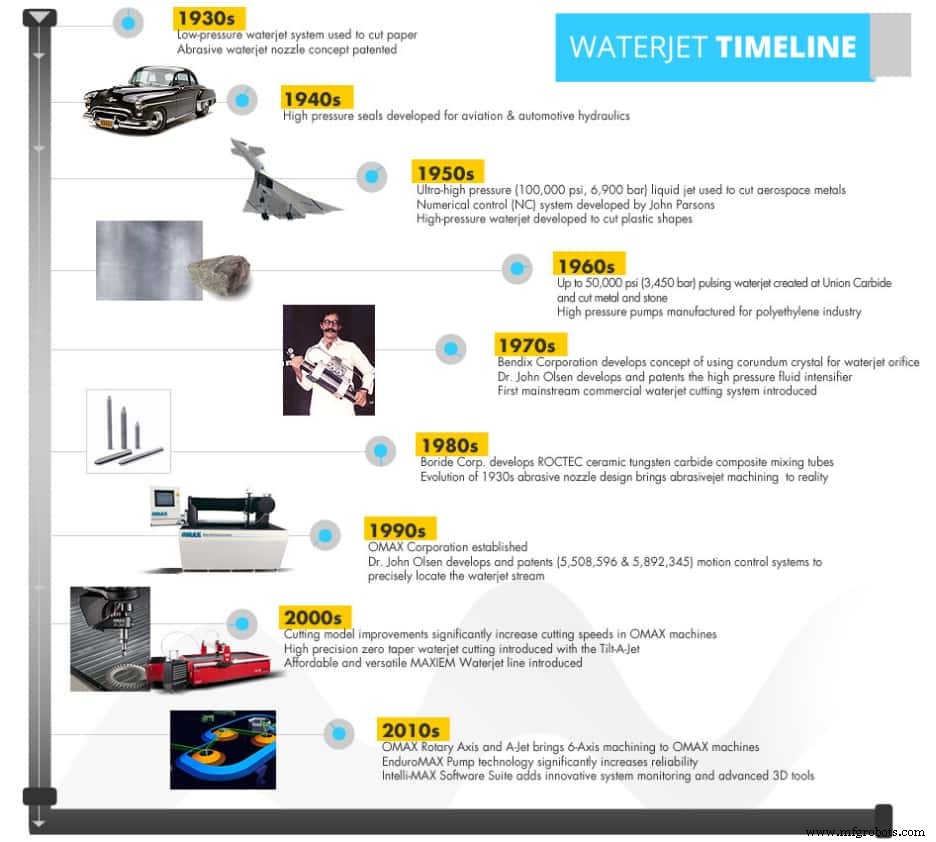

ウォータージェットテクノロジーのタイムライン

1930年代–低圧水圧切断システム。

1940年代–自動車の油圧および航空に初めて使用された高圧システム。

1950年代–プラスチックの切断に高圧技術が導入されました。

1960年代–最大50,000 psi(3,450バール)のパルスウォータージェットが作成されました。

1970年代–商用ウォータージェット切断技術が初めて開始されました。

1980年代–研磨ウォータージェットがシナリオに登場しました。

1990年代–モーションコントロールシステムは、ウォータージェット気流をより正確に特定するために発明されました。

2000年代–切削速度の大幅な向上。

2010年代–6軸加工と3Dツールが導入されました。

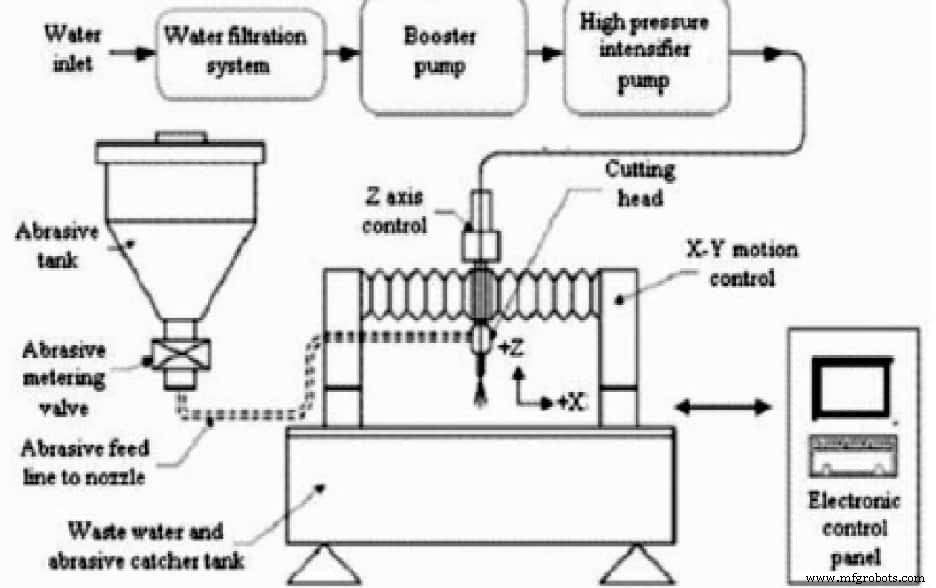

ウォータージェット切断機の基本コンポーネント

ウォータージェット切断機の基本的なコンポーネントのリストは次のとおりです。

- CNC制御ガイドマシン

- 電気モーター

- メモリ

- 増圧器

- 研磨ウォータージェットノズル(標準直径は0.1 mm〜0.5 mm)およびバルブ

- 関節式カッティングヘッド

- ジュエルオリフィス

- ろ過および脱塩のための水処理。

- 高圧配管

- オイルポンプとオイルタンク

ウォータージェットカッターはどのように機能しますか?

技術用語では、ウォータージェット切断は特定のタイプのコンピューター数値制御(CNC)機械加工技術です。きれいな水を使用するか、さまざまな種類の研磨剤を水と混合して、加圧水の効率を上げることができます。

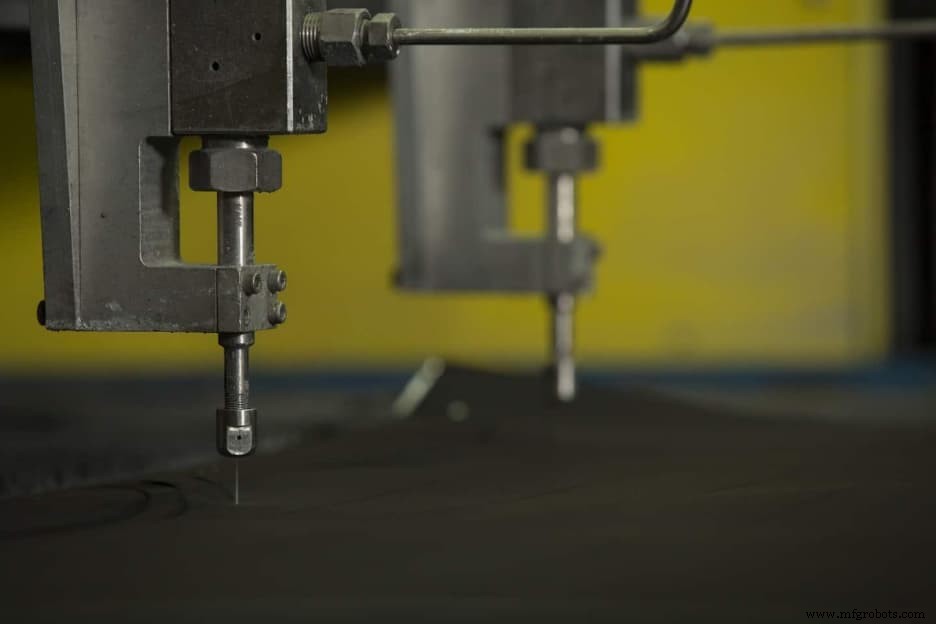

ウォーターカッターとして使用される切断機には、材料を支えるためのテーブルが付属しています。コンピューターで生成されたプログラムがCNCマシンを制御します。したがって、プロセス全体で人間との対話は必要ありません。

作業プロセス

ほとんどのウォータージェット切断機が従う基本的なルールをリストしました:

- まず、水を加圧する必要があります。特別に製造された「クランクシャフトポンプ」は、非常に高圧の水を生成するために使用されます。

- カッティングヘッドは、高圧水の次の目的地です。高圧管を使用して水を移動させます。加圧水がカッティングヘッドに到達すると、穴を通過します。

- オープニングセクションは、ルビー、ダイヤモンド、またはいくつかの種類の硬い材料などの頑丈な宝石で作られています。そして、オリフィスは非常に狭く、ピンホールよりも小さいです。次に、物理学の基本法則を使用します。圧力は、小さな穴を通過するときに速度に変換されます。先に述べたように、増圧ポンプは9万psiの加圧水を生成することができます。そして、その水がCNCマシンの小さな穴を通過するとき、時速2500マイル近くの速度を生成することができます。それは破壊を生み出すための巨大な速度です。

- ミキシングチャンバーとノズルは、カッティングヘッドの2つのコンポーネントです。ほとんどの標準的な機械では、それらは排水口の真下に設置されています。この混合チャンバーの目的は、研磨媒体を水の蒸気と混合することです。

水は、混合チャンバーの下にある混合チューブ内の研磨剤を加速します。その結果、ほぼすべての種類の材料を切断できる強力な蒸気が得られます。

異なるマシンは異なる方法で動作する可能性がありますが、基本的なウォータージェット切断の原理はほとんど同じです。

ウォータージェット切断の種類

ウォータージェット切断機には、純粋なウォータージェット切断機と研磨性ウォータージェット切断機の2種類があります。以下では、両方のタイプのマシンの作業プロセスについて説明しました。

1。純粋なウォータージェット切断

純水ジェット切断は、純水を使用して操作を完了します。このプロセスは、ソフトおよびミディアムハードの素材に最適です。

この機械は、有毒ガスやほこりを放出しないため、最も環境に優しい機械と見なされています。さらに、水をさらに使用して、最終的に水循環に供給することができます。

純粋なウォータージェット機では、ウォータージェットは比較的小さく、0.1mm未満になる可能性があります。これらの機械は、薄い材料に最適なレベルで正確に切断するのに最適です。

2。研磨ウォータージェット切断

研磨ウォータージェット切断機は、より動的な切断のために研磨水を組み込んでいます。純水ジェットを研磨剤に変換するには、3つのコンポーネントを追加する必要があります。

- アブレシブフォーカシングノズル

- 研磨剤混合チャンバー

- 純水集束ノズル

また、研磨剤も必要になります。純水ノズルの主なタスクは、ジェットに高度に圧縮された水を形成することです。次に、ジェットは水を通過して1000m/sの速度で研磨剤混合チャンバーに到達します。

研磨材は水と混合し、高速で出て目的の材料を切断します。ほとんどの場合、オリーブ砂とガーネット砂が研磨材として使用されます。切削材料が柔らかい場合は、コランダムを研磨剤として使用します。

研磨ウォータージェット切断機は、平均して一般的なウォータージェット切断機より0.2mm大きくなっています。研磨ウォータージェット切断機を使用すると、最大50mmおよび120mmの他の金属を切断できます。

ウォータージェットで切断できる材料は何ですか?

ウォータージェットは、加圧水と研磨剤を使用して幅広い材料を切断できる汎用性の高い切断プロセスです。非常に厚い素材や壊れやすい素材もカットできます。その結果、メーカーはこのテクノロジーをますます使用しています。

ウォータージェットで切断できる重要な材料のいくつかを次に示します。

- 金属

- ガラス

- コンポジット

- タイル

- プラスチック

- ゴム

- セラミック

- 石

ウォータージェットは、他の多くの技術では不可能な厚さをカットできます。ウォータージェットで12インチ以上カットできます!

ニーズをカットするためにウォータージェットを使用している業界はどれですか?

ウォータージェット切断技術は、環境に優しく、正確です。したがって、ますます多くの産業がウォータープレッシャーカッターを採用しています。切断にウォータージェットを使用するトップ産業のいくつかを次に示します。

- 製造

- 航空宇宙

- エレクトロニクス

- 自動車

- 食べ物

- アーキテクチャ

あなたはそれらの産業のいずれかに属しますか、または材料を切断するためにウォータージェット圧力技術を使用できる他の産業に属しますか?無料見積もりを取得するには、RapidDirectに要件を送信してください。

ウォータージェット切断を使用する理由

ウォータージェット切断技術を初めて使用する場合でも、すでに使用している場合でも、この技術の利点を認識しておく必要があります。以下に、ウォータージェット切断の原理を使用する利点をいくつか示します。

- 好きなようにカットします。 現在、ウォータージェット切断技術は非常に用途が広いため、プロセスでほぼすべての材料を使用できます。プラスチック、複合材料、セラミック、ゴム、金属、あなたはそれを名付けます、ウォータージェットはあなたのためにそれをカットします。

- 熱影響部はありません。 ウォータージェットはコールドカッティング技術であり、この技術を使用すると、熱影響部は見つかりません。その結果、オペレーターもプロセス全体を通して安全を維持します。

- 材料の歪みの可能性を排除します。 これは、コールドカットのもう1つの利点です。金属は熱にさらされません。その結果、クリーンカットが得られ、マテリアルの歪みの可能性はありません。

- 仕上げプロセスは自給自足です。 ウォータージェット技術の切断品質は非常に正確であるため、ほとんどの場合、オプションの表面仕上げは必要ありません。さらに、このプロセスは切断プロセスを強化し、全体的な効率を高め、切断時間を短縮します。

- 環境にやさしい。 現代の製造業で最も懸念される点は、環境への影響です。何よりも、ウォータープレッシャーカッターは有害廃棄物を生成しません。したがって、これは環境に優しいプロセスであり、より多くの業界がこのプロセスを採用しています。

ウォータージェット切断の欠点は何ですか?

ウォータージェット切断にはいくつかの顕著な利点がありますが、いくつかの欠点もあります。その欠点は次のとおりです。

- 初期費用 –最適な切削には、研磨材の調査と追加が不可欠です。適切な研磨剤を見つけて使用すると、価格が高くなることがあります。

- オリフィスの故障 –これは、低品質のウォータージェット切断機でよく発生します。オリフィスの故障は生産性を低下させ、生産コストを増加させます。

- 切断時間 –ウォータージェット切断技術は、ほとんどすべての材料を切断できますが、切断時間は従来の切断ツールよりも長くなります。その結果、出力が少なくなります。

- 厚い素材では精度が低い –材料が厚すぎると、ストリームはノズルから離れます。切削精度に影響します。

結論

非常に正確で正確な金属部品をお探しの場合、ウォータージェット切断技術は最高の切断ソリューションの1つです。

しかし、これは洗練された方法であり、プロセスを完了するには、最先端の機器と高度なスキルを持つエンジニア、技術者、および労働者が必要になります。したがって、サービスを提供する会社を選択する前に、十分に注意する必要があります。

心配ない。 RapidDirectは、競争力のある価格でプロの板金製造サービスを提供します。 RapidDirectはISO認定のウォータージェットサービスプロバイダーであり、すべてのチームメンバーは製造分野で長年の経験があります。最高品質のサービス、リードタイムの短縮、競争力のある価格により、当社は世界をリードする製造サービスプロバイダーになりました。

私たちのプラットフォームを使用すると、見積もりと注文を管理できます。つまり、プロジェクトのさまざまな見積もりを比較できます。また、ご注文後、生産開始から納品までいつでも部品の生産段階を確認することができます。ファイルをアップロードしてください。

よくある質問

1。ピュアウォータージェットとアブレシブウォータージェットの違いは何ですか?

ほとんどのウォータージェット切断機は、蒸気で研磨部品を使用します。硬い材料の切断に最適です。たとえば、岩、ガラス、金属は正確に切断するために研磨剤が必要になります。ガーネットは、丈夫で入手しやすいため、最も使用されている研磨剤です。

ただし、すべてのタイプのコンポーネントを切断するためにabrsavieは必須ではありません。発泡ゴムなどの軟質および中硬質の材料を切断する場合は、純水ジェット機を使用できます。

純水ジェット機は研磨剤を使用していません。代わりに、彼らは純粋な水を使用し、このプロセスで使用される水は再利用可能です。

すべての切断技術には、独自の長所と短所があります。どちらが優れているかを判断するために、最も重要な3つの要素をリストしました。

コスト: Laserjet切断は最も広範であり、プラズマ切断は最も安価な切断ソリューションです。ただし、切断の精度を考慮すると、プラズマ切断の精度が最も低くなります。

運用速度: ウォータージェットは、3つの方法すべての中で最も遅い切断プロセスです。プラズマジェットは最速の方法であり、レーザージェットは真ん中に留まります。

切削品質: 最終製品の実際の測定値とプログラムされた製品の比較により、切削品質が決まります。また、ウォータージェットにより熱の歪みが少なくなるため、その切断品質は何よりも優れています。

はい、ウォータージェット切断機で厚い材料を切断できます。実際、彼らは厚い材料を切ることで有名です。しかし、より厚いウォータージェットは、より厚い材料にはあまり効率的ではありません。材料が厚いと精度が低下します。

産業技術