ペーパーレス製造:データをデジタル化することの最大のメリット

生産を手動で管理および追跡することは、過去の習慣になり始めています。メーカーは、ワークフローの実行、通信、記録管理、およびスケジューリングの新しいアプローチに切り替えています。デジタルテクノロジーによって推進されるもの:ペーパーレス製造。

このテクノロジーは、主に高度なクラウドベースのソフトウェア、AI、機械学習アルゴリズム、および紙ベースのシステムを時代遅れにする高度な分析で構成されています。ペーパーレスの製造ソフトウェアとして機能するこれらのプラットフォームは、インタラクティブな画面、ダッシュボード、データ収集デバイス、センサー、レポートフィルターを使用して、結果を紙に印刷せずにリアルタイムで洞察を提供します。

ペーパーレスの機械工場になることは費用効果が高いです。そして間もなく、すべてのメーカーがソフトウェアソリューションを使用して、紙を使わずにビジネスを運営するようになります。しかし、ペーパーレス製造とは正確には何であり、その主な利点は何ですか?

ペーパーレス製造とは

ペーパーレス製造では、ソフトウェアを使用して紙ベースの監視と追跡を置き換えます。生産記録に使用されるすべての情報を収集し、企業が製造内で生産プロセスを実施できるようにします。

実際、推定によると、平均的な労働者は年間10,000枚の紙を消費しています。そして、材料費の上昇、天然資源への負担、汚染の増加に伴い、その量の紙はすぐに増えていきます。製造も例外ではありません。また、従来の8.5 x 11インチ形式に加えて、メーカーは感熱紙の印刷物、大判の「グリーンバー」紙、メモや「トラブルチケット」カードなどのテクニカルペーパー、およびその他の特別なサイズと一貫性を管理および一貫性のある方法で使用することがよくあります。ビジネス機能を分析します。

ペーパーレス製造は、ソフトウェアを使用して、製造現場レベルおよびスケジューリング、購入、在庫管理などの他の領域でこれらすべての用紙フォーマットを置き換えます。このソフトウェアは、生産プロセスを監視し、プログラミング、機械学習、およびその他の機能を使用してSOPを実施し、製造計画が正しく実行されるようにします。

このソフトウェアは、製造現場での活動の監視と監視に加えて、製造から得られたデータを同時にキャプチャ、クリーンアップ、コンテキスト化、および整理して、管理者、技術者、およびオペレーターに詳細な分析と実用的な洞察を提供します。紙ベースのシステムで紙のドキュメントを置き換えることにより、製造業務はビジネスプロセスを最適化し、紙に印刷することなくリアルタイムで意思決定を行うことができます。

ペーパーレス製造のメリットトップ7

ペーパーレスシステムは、ビジネスプロセスを刷新し、より機敏で現実の状況に対応できるようにします。最先端のデータ収集と製造現場および関連するビジネスプロセスの完全なデジタル化により、オペレーションによって毎秒生成される無数のデータポイントを活用して、企業がペーパーレス化できるようにします。

事業がデジタル化された後にメーカーが経験する多くのメリットのいくつかを次に示します。

1。生産性

完全にデジタル化された製造作業は、フォームへの記入が少なくなり、手動による追跡が少なくなり、オペレーターと技術者が機器を実行するための時間が長くなることを意味します。データは、マシン、人、システムからキャプチャされ、クラウドで分析されます。その結果、オペレーターとマネージャーは実際の生産条件と機械の性能をすぐに利用できます。

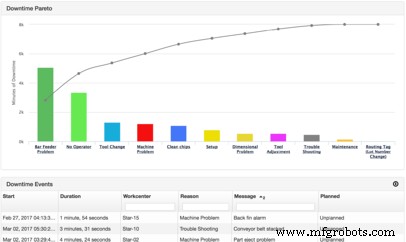

直感的なダッシュボードとパレート図やカスタマイズされたレポートなどの視覚化ツールにより、オペレーターは、紙や手動で生成されたドキュメントを記録、読み取り、解釈することで、以前アクセスできたデジタルデータと分析に基づいて意思決定を行うことができます。これは、紙に費やす時間が排除され、スタッフと機械の間に直接接続が確立され、より生産的に作業できるようになることを意味します。

MachineMetricsダウンタイムのパレート図は、製造現場でダウンタイムが発生している最も一般的な理由を視覚化するのに役立ち、継続的な改善イニシアチブの優先順位付けに役立ちます。

MachineMetricsダウンタイムのパレート図は、製造現場でダウンタイムが発生している最も一般的な理由を視覚化するのに役立ち、継続的な改善イニシアチブの優先順位付けに役立ちます。

ペーパーレス化は、管理者や技術者にとっても生産性が高くなります。これにより、ジョブ、時間、オペレーター、またはグローバルごとに現在のマシンの状態にアクセスし、迅速に決定を下すことができます。以前は、紙ベースのレポートを記録、収集、および集計して管理者が使用できるようになるまでに時間がかかったため、これらの決定には固有の「遅れ」がありました。現在、デジタルデータキャプチャにより、マネージャーは現在何が起こっているかに基づいて意思決定を行うことができます。

2。データの正確性

人々は間違いを犯します。また、紙のシステムでデータの分類が必要な複雑な製造環境では、オペレーターの偏見のために多くのデータポイントが誤って分類されます。ペーパーレス製造ソフトウェアは、マシンまたはスピンドルレベルでのデータキャプチャに依存しています。

データ生成元で機器の稼働状態をキャプチャすることにより、データを手動で記録したり、紙に印刷したりする必要がありません。製造のデジタル化は、マシン側でデータを収集、整理、およびコンテキスト化することにより、これらのエラーを排除します。

これが可能なのは、データをさまざまな方法でキャプチャできるにもかかわらず、アクセスしやすいようにすべてがクラウドに格納されるためです。現在、多くの最新のOEM機器にはデータキャプチャが組み込まれており、ワイヤレスまたはイーサネットの収集に利用できます。

他の機器では、センサーと測定デバイスをエッジに設置して、データをキャプチャし、セルラー接続を介して送信することができます。また、従来の機器でさえ、情報を理解するために分析できる周波数変動をキャプチャするデバイスを後付けすることができます。まとめると、これらのデータキャプチャ方法により、以前は紙ベースのシステムで人為的エラーや偏見によって引き起こされていたエラーを確実に排除できます。

3。より効果的な継続的改善プログラム

マネージャーとチームメンバーがフロアの問題領域を特定し始めると、継続的な改善プログラムにより、発生時に特定された実際の問題に対処できます。紙ベースのシステムが導入されていた場合、デジタルデータキャプチャは、機器の使用率の問題を特定し、トレーニングの欠陥を強調し、正確な情報を使用して手順を徹底的に検証するのに役立ちます。

ペーパーレス化を目指す製造業者は、製造ソフトウェアを使用して生産を監視することで、紙を削減または排除し、ショップの方法やSOP自体を変更できることに気付くでしょう。紙の収集と分析の遅れがなくなるため、付加価値のあるプロセス活動に多くの時間がかかり、プロセスを変更して無駄を省くことができます。

4。リアルタイムでの運用

デジタル革命は、企業の生産方法を変えました。現在、直感的な画面とヒューマンマシンインターフェイスシステムが存在し、製造現場は紙、ファイル、およびジョブチケットで雑然としています。これらのインターフェースとすべての機器アクティビティは、リアルタイムで消費するためにキャプチャ、分析、および配信されます。

リアルタイムのデータと分析は、注文状況、在庫(手持ちおよび仕掛品)、およびビジネスプロセスに関連するその他の情報が最新であることを意味します。また、管理者はこの分析をスピンドル、機械、部門、または工場レベルで表示して、ジョブの完了を確認し、納品にリードタイムを逃さないようにすることもできます。

スケジュールは電子的に送信でき、変更注文やエンジニアリングの変更は、実装するには遅すぎてワークセンターに到着する可能性のある紙の証跡を開始することなく、プラットフォームを介して送信できます。 BOMを調整でき、ルーティングがより正確になります。また、問題やボトルネックに関するアラートを自動的に特定し、ダウンタイムを削減するための決定を下せる人にすぐにプッシュすることができます。

5。コスト削減

もちろん、どのようなビジネスでも、ペーパーレス化とは、実際の紙、保管、取り扱いのコストがすべて排除され、貴重なお金が解放されてキャッシュフローが改善されることを意味します。しかし、コスト削減はそれを超えています。生産性の向上、リアルタイムでの運用、およびプロセスの最適化の向上により、デジタル化と分析によって可能になり、紙に関係のない領域でのコストが削減され、収益に直接貢献します。

スケジュール、BOM、在庫管理、およびその他の機能領域は、データの品質により、より速く、より自信を持って運用できます。意思決定は最も必要なときに行われ、生産チェーンを通過しなければならない印刷されたレポートに縛られることはなくなりました。これは、洞察がすぐに実行可能であり、時間を節約し、品質の低下を減らし、コンプライアンスとエンジニアリングの問題をその場で解決し、交換品の待機または製造のコストを節約することを意味します。

6。より迅速な承認とコンプライアンス

ディスクリート製造の多くの完成品は、医療、航空宇宙、または防衛プロジェクト向けに製造されています。その結果、ドキュメントを検証し、厳密な仕様での生産を保証するために、複雑な承認チェーンが必要になります。この承認プロセスを自動化することで、時間を短縮し、必要な承認の精度を向上させ、ファーストパスの品質歩留まりを向上させることができます。

同じことがエンジニアリングの変更にも当てはまります。過去には、紙の図面は、予定された商品の紙のジョブチケットを伴うことがよくありました。図面が間違っていたり、変更が必要な場合は、エラーが検出された場合にオペレーターは作業を停止する必要がありました。または、変更が時間内に製造現場に届かなかった場合は、部品を作り直す必要がありました。

高度なデータキャプチャと分析は、コンプライアンスも自動化できることを意味します。価値の高い部品にはさまざまなレベルの承認が必要であるのと同様に、厳格なコンプライアンス検証の対象となる場合もあります。紙のシステムでは、これにより、完了したジョブに時間のかかるレベルのドキュメントの承認が追加されました。デジタル化により、エンジニアリングの変更などのコンプライアンスを紙なしで自動化できます。

7。コラボレーションの改善

上記の紙のエンジニアリングの変化と紙のコンプライアンスと同様に、紙ベースのシステムでの通信は従来制限されていました。システム内で紙を移動する際の遅延が非常に長いため、コミュニケーションも紙を介して行われる傾向がありました。

これらのプロセスを電子的に自動化することにより、通信により、製造現場からエンジニアリング、コンプライアンス、スケジューリング、在庫管理、および管理までの直接のコラボレーションが可能になります。収集されたデータはデータのサイロ化を解除し、すべての情報の信頼できる唯一の情報源を作成します。

また、透明性が高まり、企業全体のコミュニケーションとコラボレーションが向上します。各チームメンバーは同じ最新情報にアクセスできるため、タスクはシステム全体に即座に更新されます。操作はより柔軟ですが、署名されたドキュメントの続行を誰も待っていないため、操作を続行できます。

製造業でペーパーレス化

ペーパーレス化は、生産元である生産に最も近い機械と人から始めて、製造現場全体のデータ収集を自動化することから始まります。

データの標準化を可能にし、主要な利害関係者に即時の可視性を提供し、コミュニケーション、自動化、および継続的なイノベーションを強化する、最善のエコシステムを構築します。

MachineMetricsは、生産監視、状態監視、予知保全、あらゆる個別の製造環境向けのプロセス最適化アプリケーションなど、幅広いソリューションを提供します。私たちのシステムは、他のプラットフォームではキャプチャするのが難しい機器や条件の高周波データをキャプチャすることもできます。また、MachineMetricsシステムは、APIを介して、ERPおよびMRPシステムや品質管理ソフトウェアなどの他のエンタープライズシステムと簡単に統合できます。製造業でデジタルジャーニーを開始し、真にペーパーレスになり、収益性を高める方法については、今すぐお問い合わせください。

産業技術