データ分析を使用して本番環境の問題を特定して解決する方法

生産の問題を迅速かつ効率的に解決する方法を知ることは、すべての製造マネージャーが持つべきスキルです。問題を特定して修正するための戦略は数多くありますが、最も深刻な製造現場の問題を排除するための出発点は、生産データの自動収集と標準化をサポートするインフラストラクチャを整備することです。

管理者は、正確なリアルタイムデータを使用して、発生している問題、問題の根本原因を特定し、将来それらを防ぐためのソリューションを開発できます。

最も一般的な生産上の問題

製造現場に影響を与える可能性のあるものは何百もありますが、そのほとんどは以下のカテゴリのいずれかに分類されます。データを活用してこれらの問題を解決するために深く掘り下げているので、これらの幅広いカテゴリのそれぞれにリンクされたリソースを探索することをお勧めします。

ダウンタイム

ダウンタイムはすべての製造業の悩みの種です。機器が稼働していないときは、注文が処理されておらず、利益が得られていません。ダウンタイムは、オペレーターのエラー、機器の障害、スケジューリングの問題、容量の問題、セットアップと切り替えなどのカテゴリにさらに分類できます。また、ほとんどの企業は、ダウンタイムが設備総合効率に与える影響を認識しておらず、改善するための最も明白な機会を逃しています。

役立つリソース:

品質の問題

品質の問題は、いくつかのカテゴリで定義することもできます。ベンダーの品質は、人為的ミスや機器の状態と同様に、どの企業にとっても重要な懸念事項です。質の高い頭痛は、内部または外部で発生する可能性があり、コストを押し上げ、納期を脅かします。

役立つリソース:

メンテナンスの問題

ほとんどの企業は、予防保守という古くからの哲学を順守しています。しかし、今日の高速機器には、より動的なデータ駆動型のアプローチが必要です。機器が特定の頻度で維持されていない場合、ダウンタイムイベントが最終的に発生します。しかし、機器が「過剰に保守されている」場合、製造業者は、必要のない機械部品、消耗品、労働力、およびダウンタイムに予算を浪費することになります。マシンのパフォーマンスとヘルスデータを使用すると、メーカーは、マシンが適切なタイミングで適切な量のメンテナンスを確実に提供できない可能性がある時期をよりよく理解できます。

役立つリソース:

プロセスとワークフローの問題

壊れた古いプロセスはメーカーにとって継続的な課題であり、その影響はボトルネックに変わるにつれて増幅されます。多くの標準化された作業手順は手動で維持され、不十分に監査されているため、プロセス改善チームが問題を特定してプロセスを微調整するまでに数年かかる場合があります。

プロセスの問題と同様に、チームはワークフローの問題を克服するのが難しいと感じるかもしれません。これらは、不適切なジョブセンターのスケジューリング、WIP管理、フロアレイアウト、または単に使用時にオペレーターが部品や材料にアクセスする人間工学の形をとることがあります。

役立つリソース:

生産上の問題の解決

生産上の問題を解決することは、複雑な作業になる可能性があります。管理者は何が起こったのかを調査し、恒久的な修正を探す必要があります。しかし、デジタル革命は産業用モノのインターネット(IIoT)テクノロジーの採用を通じて継続しているため、これらの複雑な問題は、データの力を活用することで対処できます。また、データをキャプチャして分析し、製造現場で何が起こっているかを視覚化することで、マネージャーは現在の問題を解決し、他の問題が再発する前に防ぐための戦術的および戦略的な救済策を開発できます。

一般的な本番環境の問題を解決するために、次の手順を検討してください。

ステップ1:問題を特定する

企業が製造上の問題を修正する前に、それらを特定する必要があります。最初のステップは、本番データの収集と標準化をサポートするための適切なインフラストラクチャを整備することです。この情報は、使いやすい視覚化とレポートで組織全体に民主化する必要があります。

正確でリアルタイムのデータがなければ、オペレーターとマネージャーの両方が、問題が発生している場所と無駄の最もひどい理由を理解できます。製造データ収集はインダストリー4.0の基盤であり、無制限の数のユースケースを強化し、主要な利害関係者に、より適切で迅速な意思決定を行うために必要なリソースを提供します。

ステップ2:詳細を掘り下げる

データが手元にあるので、根本原因分析を行う時が来ました。根本原因分析は、生産の問題を特定の原因にまでさかのぼる効果的で強力なアプローチです。この原因が特定されると、生産ラインに響き渡る変更を実施できます。

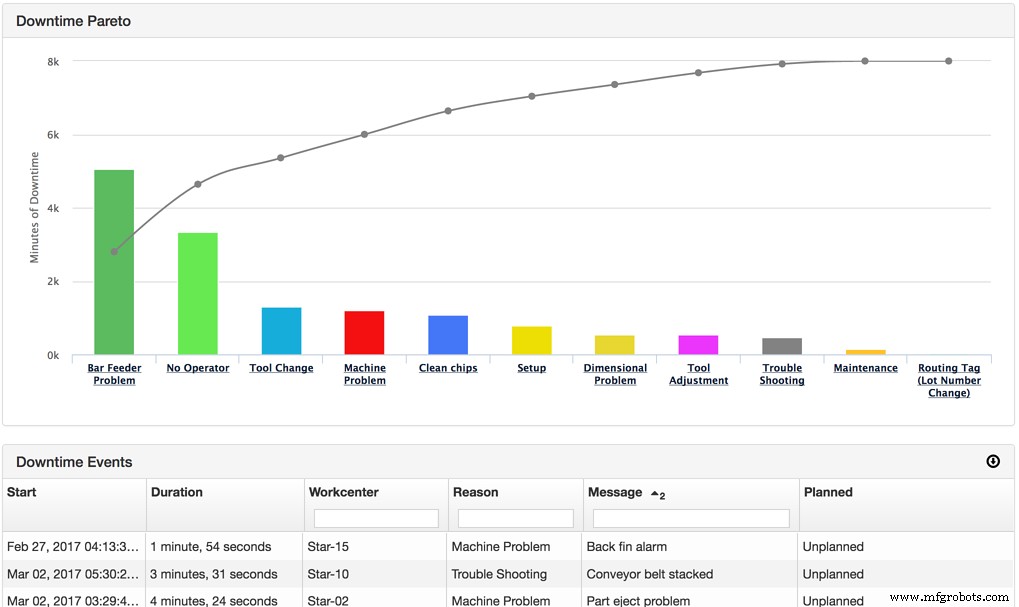

根本原因分析では、多くの場合、「5つのなぜ」、フィッシュボーンダイアグラム、障害モード分析、パレート図などのリーンシックスシグマツールを使用して、問題が発生する理由を視覚化して理解します。これにより、参加者は症状から原因を分離して、混乱の正当な理由に到達することができます。

MachineMetricsダウンタイムパレートレポートは、ダウンタイムの主な原因を特定するのに役立ち、状況をよりよく理解することで継続的な改善イニシアチブに優先順位を付けるのに役立ちますうまくいかない。

MachineMetricsダウンタイムパレートレポートは、ダウンタイムの主な原因を特定するのに役立ち、状況をよりよく理解することで継続的な改善イニシアチブに優先順位を付けるのに役立ちますうまくいかない。

ステップ3:問題を解決するための計画を立てる

実際の原因を特定して、改善計画を立てることができます。これは、トレーニング、レイアウトなどの物理的な変更、標準的な作業の変更、材料の交換、または問題を解決するための単独または組み合わせた任意の数の手順である可能性があります。

改善計画を成功させるために重要なのは、変更を適切に維持するための監査プロセスです。これには、成功の測定方法、変更の監査が行われる頻度、プロセスをさらに改善するために実行される手順などの決定が含まれます。

繰り返しになりますが、データの重要性は誇張することはできません。ソリューションを効果的にするには、データは信頼性が高く、正確で、可能な限り詳細である必要があります。手動の分析と変更は、これまでのところあなたを連れて行くだけであり、グループが別の問題に移動するときに、常に忘れられたり、失われたり、変更されたりする可能性があります。これが、MachineMetricsのような自動化されたソリューションがデータ主導の製造の成功に不可欠である理由です。

本番環境の問題を防ぐための3つのヒント

マシンは、それを実行するために使用されるプロセスと同じくらい優れています。そして、すべての場合において、データの品質と可視性が優れているほど、データはより有用になります。生産監視ソフトウェアを使用すると、企業は同じ問題のトラブルシューティングから、持続するだけでなく、リアルタイムで検証して時間をかけて研ぎ澄ますことができるソリューションを真に制定することへと移行できます。

本番環境の問題を防ぐための3つのヒントを次に示します。

データの分析

おそらく、生産データの分析ほど重要なものはありません。優れた、クリーンで正確なデータがなければ、変更は効果的ではありません。データは、あらゆる生産現場で正確な画像を視覚化するための鍵です。しかし、データは部品、ジョブ数、または時間数だけではありません。このような視覚化に必要なデータには、マシンデータ、人事データ、システムデータ、および企業全体の他の入力からのデータが含まれます。

運用の可視性を向上させる

正確なデータがあれば、企業は運用の可視性を高めることができます。繰り返しになりますが、ソフトウェアによって提供される直感的なレポートによるデータのキャプチャと分析は、手動の収集と分析よりも常に望ましいものです。リアルタイムの可視性により、オペレーター、技術者、および管理者は、実際の機器と生産状態について、発生後ではなく発生時に洞察を得ることができるため、事後対応ではなく事前に問題に対処できます。

MachineMetricsは、生産データをリアルタイムで表示して、製造現場を完全に可視化します。オペレーターとマネージャーは、マシンが生産目標を下回っているときやダウンタイムイベントが発生しているときを正確に把握しているため、問題を迅速に解決できます。

計画機器のメンテナンス

製造における自動データ収集と分析の最も価値のある貢献の1つは、メンテナンスへの影響に現れています。リアルタイムデータを活用して生産の真の状態を視覚化することにより、メンテナンスは予防状態から予測状態に移行できます。これは、改善のための同じデータガイドプロセスとワークフローの変更を使用して、部品の故障、注文、および修理部品のステージングを事前に予測し、全体的なダウンタイムを削減するために最適なタイミングで修理が行われる最適な時間をスケジュールできることを意味します(切り替え中など)。

IIoTと産業分析を活用する

MachineMetricsは、正確な本番データをリアルタイムで収集し、データを自動的にコンテキスト化および標準化して、企業全体ですぐにアクセスできるようにする強力な産業用データプラットフォームです。

MachineMetricsは、エッジデバイスを介して、新しいOEM機器からレガシーアナログマシンまで、あらゆる機器に接続できます。

アクティベートされると、システムはすぐに利用可能になり、ダウンタイムとボトルネックの真の原因を特定し、根本的な原因にすばやく自信を持って到達できるようになります。これにより、実用的でカスタマイズ可能な洞察により、プロセスをより迅速かつ正確に最適化できます。

MachineMetricsプラットフォームは、効率の向上、コストの削減、容量のロック解除、および製造現場で実際に起こっていることのより良いビューを可能にします。 MachineMetricsがリアルタイムのデータとアプリケーションの問題を解消するのにどのように役立つかについては、今すぐお問い合わせください。

チームにデモを依頼するか、Avalign TechnologiesがOEEの25〜30%の増加、より効果的に活用された労働力、数百万ドルの容量の増加(追加の機器なし)、およびボトルネックの削減によるスループットの向上をどのように経験したかを学びますAWSのビデオケーススタディで。

産業技術

- データ分析プロジェクトで落とし穴を回避する方法

- 制作の専門家が提起する5つのデータ分析の質問

- 製造業でデータ分析プロジェクトを開始する方法

- TechDataとIBMPart2を使用してIOTを現実のものにする方法

- TechDataとIBMPart1を使用してIoTを現実のものにする方法

- ラストマイルデリバリーの7つの課題とその解決方法

- SPCとは:メーカーが機械加工生産を安定化する方法

- 分析による高度な製造における意思決定の改善

- 製造業における予測分析:ユースケースとメリット

- 相互運用性とは何ですか?私の会社はそれをどのように達成できますか?

- エッジコンピューティングとスマートプロダクションにおけるその重要性