アディティブ マニュファクチャリングによる部品統合の再考

機械アセンブリは、消費者製品と工業製品の両方で一般的です。比較的安価な製品でさえ、数十個の個別のコンポーネントを持つことができ、複雑な機械では簡単に数百または数千のコンポーネントが存在する可能性があります.アディティブ マニュファクチャリング (AM) により、高レベルの部品統合が可能になり、場合によっては組み立てが不要になります。

部品統合のためのアディティブ マニュファクチャリングのメリット

AM は、従来の製造方法では製造できない複雑な形状を独自に製造できます。通常、多くの部品が個別のコンポーネントとして製造され、その後組み合わされる機械的アセンブリは、形状が非常に複雑であっても、1 つのユニットとして積層造形することができます。部品の統合に AM を使用することには、設計の簡素化に加えて、他にも具体的な利点があります。

全体的な投影コストの削減

パーツを AM で統合することの最も明白な利点は、組み立てに必要なパーツが少なくて済むということは、組み立てコストを削減できることです。組み立てを方程式から外すことは、品質管理や在庫管理などの潜在的なコスト要因を削減することも意味します。アディティブ マニュファクチャリングを使用して複数のパーツを 1 つにまとめることで、隠れたコストやプロジェクトの遅延のリスクを軽減できます。

少ない素材

従来の製造では、部品の複雑さが増すにつれて、通常、部品のコストも増加します。 AM では、これは当てはまりません。パーツの複雑さが増しても、パーツのコストは増加しません。多くの場合、複雑さが増すと使用する材料が少なくなるため、部品のコストは削減されます。 AM を使用すると、従来の製造と比較して、使用する材料を 70% 以上削減できます。

全体的なリスクを下げる

部品の統合により、多くのリスクが軽減または完全に排除されます。たとえば、サプライヤが問題の部品を供給できなくなるリスクを回避できます。このサプライヤのリスクは、アセンブリ内の部品の数で乗算されます。 AM を使用して複数のパーツを 1 つのユニットとして印刷できる場合、この問題が発生する可能性は大幅に減少します。

軽減されるリスクは他にもあります。部品が個別に組み立てられるのではなく、単一のユニットとして製造された場合、部品の故障の事例は減少します。もう 1 つのリスクは陳腐化です。部品が寿命を迎えると、処分しなければならない在庫が残っていません。

より良いパフォーマンス

多くの場合、AM を使用すると、望ましいが従来の製造では作成できない形状が可能になるため、パフォーマンスの高い部品を作成できます。製品の性能を向上させるためのエキサイティングな利点を持つ AM の用途には、軽量化、高強度対重量比、熱伝達と流体の流れ、エネルギー吸収などがあります。

統合するパーツをどのように特定できますか?

AM による部品の統合を考えるとき、最初のステップは、置き換えを計画しているアセンブリの機能に注目することです。次に、従来の製造法を使用して作成されたオリジナルの設計につながった仮定を疑問視する必要があります.

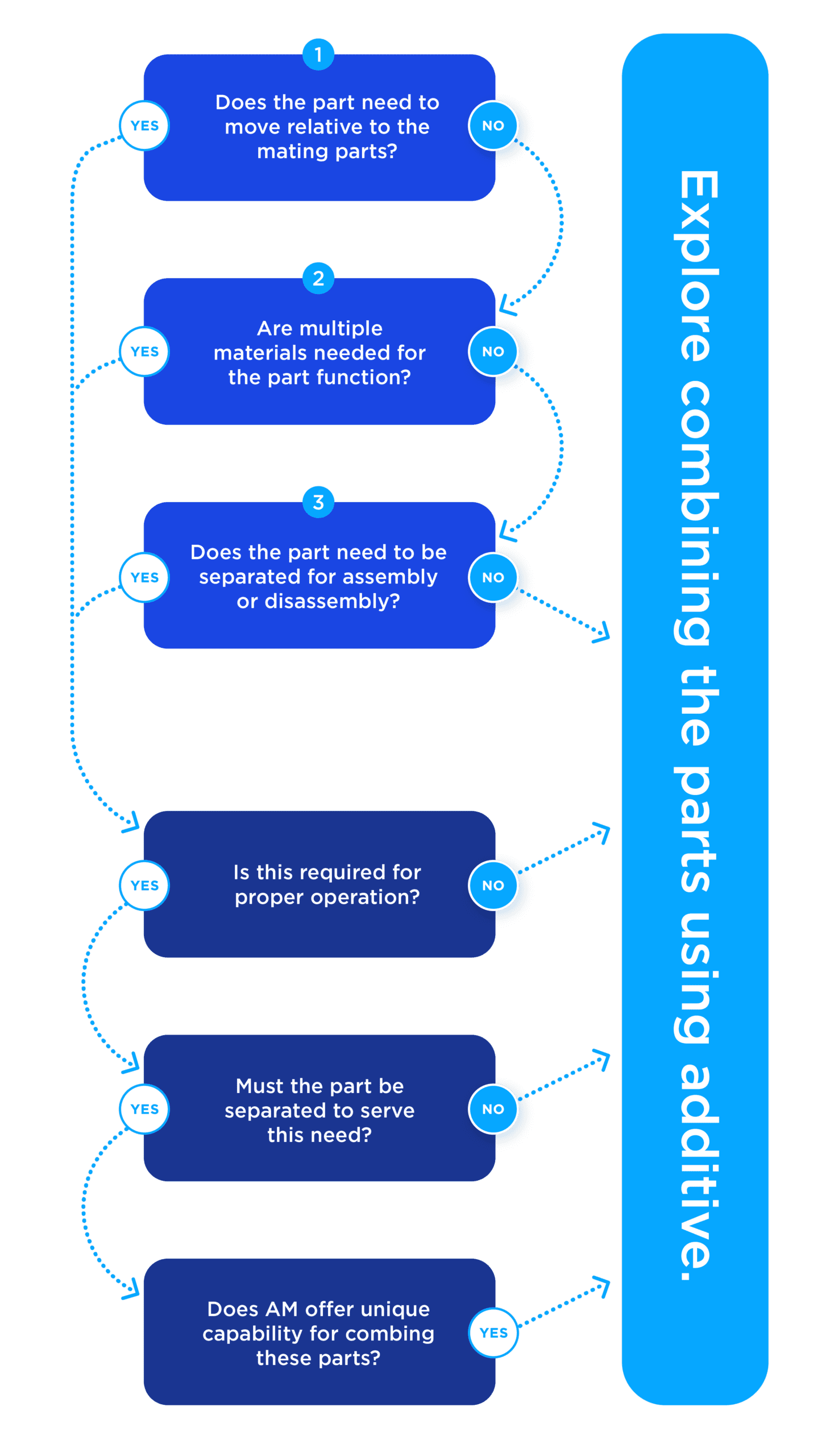

構造化されたアプローチを使用して、統合するパーツを分析すると役立つ場合があります。製造と組み立てを分析するための効果的で一般的な方法論は、製造と組み立てのための設計 (DFMA®) として知られています。このモデルは、エンジニアと製造業者がアセンブリ統合プロセスを開始するのに役立つ 3 つの質問で構成されています。

<オール>これらの質問を検討することで、設計者は組み立てに必要な部品の理論上の最小数を決定できます。これらの質問は出発点として役立つ可能性がありますが、部品の統合に追加を検討する必要があるかどうかを判断するのに役立ついくつかのフォローアップの考慮事項があります:

<オール>つまり、部品が適切に機能するために複数の部品が本当に必要なのか?全体的に必要な部品や材料の量を減らしながら、本質的に同じ機能を果たすことができる設計に組み込むことができる、格子構造 (または他の複雑な形状) などの他のソリューションはありますか?

下の表を見て、アディティブを使用した部品の統合が適切かどうかを判断してください。

部品の統合と追加プロセス

個別のコンポーネントの数を減らすように設計することは、部品統合の 1 つの要因にすぎません。製品の組み立て部品の数を最小限に抑えるもう 1 つの方法は、統合を可能にするテクノロジを使用することです。 HP Multi Jet Fusion (MJF) などのアディティブ テクノロジを使用すると、個別のコンポーネントを 1 つの部品として印刷できるだけでなく、プリンターから直接、全範囲の動作が可能になります。

どのアディティブ テクノロジーを使用するかは、設計要件によって異なります。たとえば、HP MJF を使用すると、部品にサポートが不要になり、エンジニアはより複雑な設計や可動部品を作成できるようになりました。 Carbon® テクノロジーはサポートを必要としますが、さまざまな壁の厚さの耐久性のあるコンポーネントを 1 つの部品として印刷できます。 Carbon® を使用した部品統合の好例は、Steelcase の SILQ チェア アームレストです。アームレストは、以前は 3 つの別々の部品を使用して組み立てられていましたが、格子構造と複雑な形状のおかげで、現在では 1 つとして印刷されています。

部品統合の適用例

AM を使用して部品を統合することでメリットが得られるアプリケーションは数多くあります。機械アセンブリ、流体コンポーネント、構造部品など、すでに市場に出回っている用途があります。メーカーは、複数のパーツを 1 つに設計することで、パフォーマンスと耐久性の向上を実感しています。部品の統合が 2 つの特定のアプリケーションに与える影響を詳しく見てみましょう。

ポンプの羽根車

伝統的に製造されたインペラは、多くの場合、一緒に溶接された別個の部品を必要とします。 AM では、これらを 1 つのピースとして印刷できます。ポンプインペラが従来の方法で製造されている場合、コンポーネント間に隙間があります。アディティブで製造することにより、ギャップを取り除くことができ、部品の全体的な性能が向上します。溶接接合部が排除されているため、潜在的な障害点の数が減少し、溶接部での腐食が発生しなくなることに注意することも重要です.

エアダクト

エア ダクトも部品統合の優れた候補です。添加剤によって可能になる複雑な形状を使用して、部品の形状と空気の流れを最適化できます。その一例が、HP MJF を利用した HP 500/300 プリンタ シリーズの冷却ダクトです。 8 つの部品を 1 つに統合することで、HP はサプライ チェーンを簡素化し、コンポーネントのコストを 30% 削減することができました。

製造業者は、部品の統合を通じて、コストの削減、サプライ チェーンのリスク、およびパフォーマンスの向上を達成しようと努力しています。 AM は、複雑な形状が可能になったため、アセンブリをさらに削減するユニークな機会を提供します。アプリケーションを統合する方法について詳しく知りたい場合は、今すぐ専門家チームにお問い合わせください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術

- 液体アディティブマニュファクチャリング:液体を使用した3Dオブジェクトの構築

- アディティブマニュファクチャリングの利点

- アディティブマニュファクチャリングを探求することの6つの隠れた利点

- リバースエンジニアリングによる積層造形の強化

- EngraverFillerでパーツにラベルを付ける

- アディティブマニュファクチャリングで作成する必要がある4つのアプリケーション

- 従来の金属加工は依然として製造業で輝いています

- アディティブマニュファクチャリングはデスクトップ3D印刷を超えて成熟し始めます

- 7 種類のアディティブ マニュファクチャリングについて理解する

- 超音波積層造形の説明

- 部品製造における GD&T 公差