アディティブ マニュファクチャリングで作成すべき 4 つのアプリケーション

アディティブ テクノロジーは過去 10 年間で急速に進歩し、さまざまな産業分野のビジネスに新しいエキサイティングな製造の可能性を約束しています。

しかし、人々がアディティブ マニュファクチャリング (AM) について考えるとき、すぐに頭に浮かぶアプリケーションの 1 つはプロトタイピングです。エンジニアが従来の製造工程に適用される制約を気にせずに設計を迅速に反復する必要がある場合、AM (3D プリントと呼ばれることも多い) は非常にうまく機能します。ハード ツーリングを必要とせず、迅速な反復が可能になるからです。 .試作品をより効率的に開発できるほど、企業は大量生産に迅速に移行でき、必要に応じて従来の製造方法を引き継ぐことができます。

しかし、アディティブ マニュファクチャリングにはプロトタイピング以外にも多くのメリットがあり、その使用から得られるのは研究開発段階にある企業だけではありません。実際、アディティブ マニュファクチャリングは、時間と材料の節約から、新しい設計の可能性の開拓まで、さまざまな用途で大きな利点をもたらします。

アディティブ マニュファクチャリング アプリケーション

そのことを念頭に置いて、3D プリント技術の可能性を探求するのに役立つように、4 つの特定の積層造形アプリケーションと、関連する産業ユース ケースを見ていきます。アディティブ マニュファクチャリングは、航空宇宙、自動車、消費財、医療、ロボット工学など、さまざまな業界のプロジェクトに革命をもたらしました。ここで取り上げる例は、速度、効率、品質、コストにおいて従来の製造方法を凌駕する方法を示しています。

少量のオンデマンド パーツ

アディティブ マニュファクチャリング技術は、オンデマンドの少量生産のニーズに応える独自の位置付けにあります。

従来の製造方法では、単価を下げるために大量注文が必要になることがよくあります。たとえば、射出成形では、プロジェクトが生産に移行する前に、20,000 ドルから 110,000 ドルの工具費が必要になる場合があります。対照的に、アディティブ マニュファクチャリングには金型の資本支出がありません。3D プリント パーツは、必要なときに最小注文数なしで少量生産できるため、製造コストを削減し、在庫を削減できます。

AM の少量生産の利点は、市場の需要を正確に満たすように部品生産を拡大できることを意味します。 Evans Motorsport Performance (EMP) は、Fast Radius と協力して、シボレー コルベット C8 のアフターマーケット ボルト カバーを設計しました。もともとアルミニウムで作られた部品は複雑で製造コストがかかるため、EMP は自動車品質の材料を使用した少量生産を可能にするソリューションを必要としていました。 Carbon Digital Light Synthesis (DLS)™ 印刷プロセスと EPX 82 熱可塑性樹脂を使用することで、金型費を 12,000 ドル削減し、生産時間を数日に短縮しました。パーツは、オンデマンド生産のために仮想倉庫に保管することもできます。

単一連結パーツ

少量生産の利点に加えて、アディティブ マニュファクチャリングは、個別のコンポーネントの統合など、以前は「作ることができない」と考えられていた部品に新しい可能性をもたらします。

単一の連結ユニットは、格子構造や可動アセンブリなど、複雑な形状を持つ傾向があります。アディティブ マニュファクチャリングによってこれらの部品が可能になるのは、後で組み立てられる複数の部品としてではなく、アセンブリ全体を 1 つの部品として印刷できるためです。統合は、簡素化された、より効率的な部品設計を作成する能力が意味する消費者製品部門に特有の利点があります。

- 組み立てに費やすお金と時間を削減

- 隠れたコストやプロジェクトの遅延のリスクが軽減されます。

- 材料の要件を下げる

- 供給問題のリスクを軽減します。

- 部品故障のリスクが減少します。

アディティブ マニュファクチャリングの統合の利点の実例として、Fast Radius は Steelcase™ と協力して、2018 NeoCon で名誉ある Innovation Award を受賞した高性能 SILQ オフィス チェアの設計を行いました。 SILQ チェアのアーム キャップは、伝統的に 3 つの別々のパーツとして製造され、後で組み立てられました。このプロセスにより、製品のタイムラインが延長されました。 Carbon Digital Light Synthesis (DLS)™ プロセスを使用して、アーム キャップの製造を単一の 3D プリント部品に統合することができました。これは、材料の使用と組み立てのコストを大幅に削減するために、格子構造で設計された連続したユニットです。

非常に小さな部品

アディティブ マニュファクチャリングは、ソフトボール以下のサイズの小さなコンポーネントを非常に少量生産する場合に特に役立ちます。

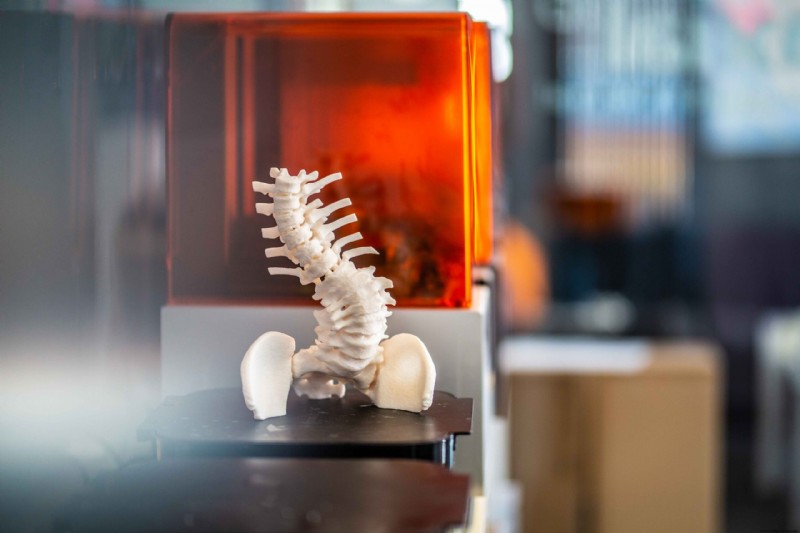

小型部品の生産がアディティブ マニュファクチャリングでスケールアップされると、多くの場合、速度とコストの利点が現れます。実際、ピンポン玉サイズ (またはそれ以下) のプラスチック部品の場合、従来の製造法よりも添加剤を使用する方が経済的に理にかなっていることがよくあります。少量の小さな部品を生産する能力は、特に人工装具やインプラントなど、個々の使用に合わせて部品を調整する必要がある場合に、医療業界で有利になる可能性があります。

シカゴに本拠を置く上肢義肢を製造する Coapt は、同社の主力製品である Coapt COMPLETE CONTROL システムの第 2 世代を改良するために、Fast Radius に協力を求めました。Coapt COMPLETE CONTROL システムは、電気パターン認識を使用して、上肢を失った人々が体の動きを完全に制御できるようにします。彼らの義手。この革新的なシステムには、キャリブレーション ボタンと缶プラグの 2 つの非常に小さな部品が含まれています。両方のパーツは一体型であり、ボタンは正確なユーザー操作に必要な特定のテクスチャー仕上げを特徴としています。アディティブ マニュファクチャリングにより、プラグとキャリブレーション ボタンの設計を明示的に制御し、優れたスループットを実現できます。Carbon DLS™ と HP MJF プリンターを使用して、35 分で 135 個のボタン (11 x 11 x 5.5 mm) を製造しました。 23 分で 848 個の缶プラグ (1.75 x 5.2 x 3.2 mm)。

カスタマイズ可能なパーツ

アディティブ マニュファクチャリングは、これまでにないカスタマイズの機会を設計プロセスにもたらします。

設計者は、初期のツール要件によるコストと時間の制約なしで、特定のアプリケーションや消費者のニーズに合わせて 3D プリントされたパーツを 1 つのユニットにまで調整できます。アディティブ マニュファクチャリングのカスタマイズの可能性は、機能性、美学、およびブランディングに及びます。独自の要素を非常に小規模で迅速に導入でき、次のものが含まれます:

- 新しい構造上の特徴

- 表面の質感

- 会社のロゴ

- テキストとデザイン

- 可変シリアル番号

さらに、調査によると、消費者の 4 分の 3 は、カスタマイズされた製品に対して最大 20% 高い金額を支払う意思があることが示されています。これは、独自のデザインの選択によって生じる追加コストが、長期的には軽減される可能性が高いことを意味します。

材料費と生産スケジュールの削減に加えて、部品をカスタマイズする機能は、産業環境全体に大きな潜在的利益をもたらします。たとえば、ロボット工学や消費者向け小売業界では、クライアントが継続的に注文を行うと、3D 印刷技術を使用して、デザイン ファイルを簡単に変更するだけで、ロゴなどの独自の機能を追加できます。同様に、歯科および医療産業では、補綴物、インプラント、手術用ガイドなどの部品を個々のレシピエントに合わせて変更できます。たとえば、カスタム デンタル トレイは、誰かの歯に完全にフィットするようにスキャンから印刷できます。

Fast Radius 3D プリンティング アプリケーションの探索

3D プリント技術のパワーと可能性を利用したい場合、および上記で概説したアプリケーションがニーズに適している場合は、従来の製造方法以外のオプションを検討する価値があります.今すぐ Fast Radius チームに連絡して、アディティブ マニュファクチャリングで次のプロジェクトを可能にしましょう。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術