一般的な熱可塑性プラスチックのガイド

熱可塑性プラスチックは、加熱すると溶融し、冷却すると固体になり、硬化プロセス後に再成形または再溶融できる低融点のプラスチック ポリマーです。多くの場合、後処理は最小限または不要であるため、強力で柔軟性があり、使いやすいです。

さらに、熱可塑性樹脂は、今日の市場で最も環境にやさしく、毒性のない材料と見なされています。これらは、射出成形、複雑な形状の部品を費用対効果の高い方法で製造し、再現可能な部品を大量に生産するのに理想的です。熱可塑性プラスチックは、機械部品から子供のおもちゃまで、幅広い一般的な家庭用品の作成に使用できます。

エンジニアや製品設計者は、射出成形部品に熱可塑性樹脂を使用することを検討する必要がありますが、選択肢はたくさんあります。ここでは、最も一般的な熱可塑性樹脂のガイドと、製品チームが次のプロジェクトに最適なタイプを選択するためのヒントを紹介します。

一般的な熱可塑性樹脂の内訳

熱可塑性樹脂は、アモルファス樹脂と半結晶性樹脂の 2 つの大きなカテゴリに分類できます。非晶性樹脂は一般的にもろいですが、非常に精密で寸法安定性に優れています。これらの熱可塑性物質は、プラスチック製の調理器具、フォーム カップ、プラスチック プレートによく見られます。

半結晶性樹脂は、非晶性樹脂よりも柔軟で耐薬品性に優れていますが、取り扱いが難しい場合があります。ただし、この材料は、継続的な摩耗、構造負荷、および摩擦を伴う用途には適しています。

アモルファス樹脂と半結晶性樹脂のカテゴリ内で、熱可塑性樹脂はその性能グレードによってさらに分類できます。熱可塑性プラスチックは、高性能または特殊、エンジニアリング、または汎用グレードに分類できます。価格に比例して性能グレードが上がります。以下は、最も一般的な熱可塑性樹脂の 6 つの例とその分類です。

ポリエーテルイミド (PEI)

PEIは、高性能のアモルファス樹脂です。強く、耐薬品性があり、217°C 以上の温度に耐えることができます。非晶性樹脂は特定の油脂と接触すると割れやすくなりますが、PEIはそのような割れに耐えるほどの強靭さを備えています。 PEI は回路基板、眼鏡、滅菌装置の製造に使用されますが、航空宇宙用途で最も頻繁に使用されます。

ポリカーボネート (PC)

PC はエンジニアリング グレードのアモルファス樹脂です。この自然に透明な素材は、耐熱性、柔軟性、優れた電気絶縁性を備えています。また、ナイロンよりも強く、剛性があります。一般的な用途には、電気部品、レンズ、医療機器、使い捨ての食品容器や水筒などがあります。ポリカーボネートは、再利用可能な容器として食品に安全とは見なされていません。

ポリスチレン (PS)

ポリスチレンは、商品グレードのアモルファス樹脂です。ポリカーボネートのように透明ですが、強度と耐熱性が非常に低いです。そのため、使用例は、ピーナッツ、フォーム プレート、カトラリーの梱包などの単純な製品に限定されます。

ポリエーテルエーテルケトン (PEEK)

PEEK は高性能の半結晶性樹脂であり、市場で最も頑丈な熱可塑性樹脂の 1 つです。高温、化学薬品、腐食、生分解に耐性があります。 PEEK の機械的特性により、ベアリング、医療用インプラント、ピストン部品、および航空宇宙、自動車、化学産業におけるさまざまな用途に最適です。

ナイロン

ナイロンはエンジニアリンググレードの半結晶性樹脂です。安定性が高く、汎用性が高く、摩耗や衝撃などの多くの外的要因に対する耐性があります。ナイロンはまた、低収縮と低反りを約束します。その用途は多岐にわたります。女性用ストッキングやその他のアパレルに使用できるほど滑らかで、工業用ベアリングに使用できるほど耐性があり、医療機器に使用できるほど安全です。

ポリプロピレン (PP)

エンジニアに好まれる熱可塑性樹脂であるポリプロピレンは、汎用グレードの半結晶性樹脂です。 PP は、強度が高く、応力、衝撃、腐食、疲労に対する耐性が高く、非常に柔軟なままです。エンジニアは、それぞれのユースケースに必要な化学的および機械的特性の多く (すべてではないにしても) を非常に低価格で提供するため、PP を使用して作業することを楽しんでいます。一般的な用途には、家庭用品、自動車部品、再利用可能な容器、カーペットなどがあります。

熱可塑性プラスチックを選択する際の重要な考慮事項

これら 6 つの一般的な熱可塑性プラスチックは始まりにすぎません。エンジニアと製品設計者は、利用可能なすべてのオプションを調べて、正しい選択を行うにはどうすればよいでしょうか?

熱可塑性樹脂を選択する最善の方法は、部品のエンジニアリング要件を検討することから始めることです。目的は、部品に必要なすべての特性を提供する材料を選択し、可能な限り費用対効果の高い方法で選択することです。そのため、主要なエンジニアリング要件の概要を説明することから始めることが重要です。これは、材料オプションを評価する際の有用な指針となります。これらのガイドラインを念頭に置いて、必要な機械的特性とコストの間で最善の妥協点を見つけてください。

多くのメーカーは、材料選択チャートを使用して評価プロセスを簡素化しています。 2 つの望ましい変数 (密度とコストなど) の間のクロスオーバー ポイントにある材料を特定することで、製品チームは実行可能な候補のプールを絞り込み、どの材料が最も効果的であると証明される可能性が高いかを明確にします。重要な重要なエンジニアリング要件を強調し、価格帯を明確にし、必要なパフォーマンスに対して最も費用対効果の高い材料を選択してください。

専門家のアドバイスで製品ライフサイクルを最適化

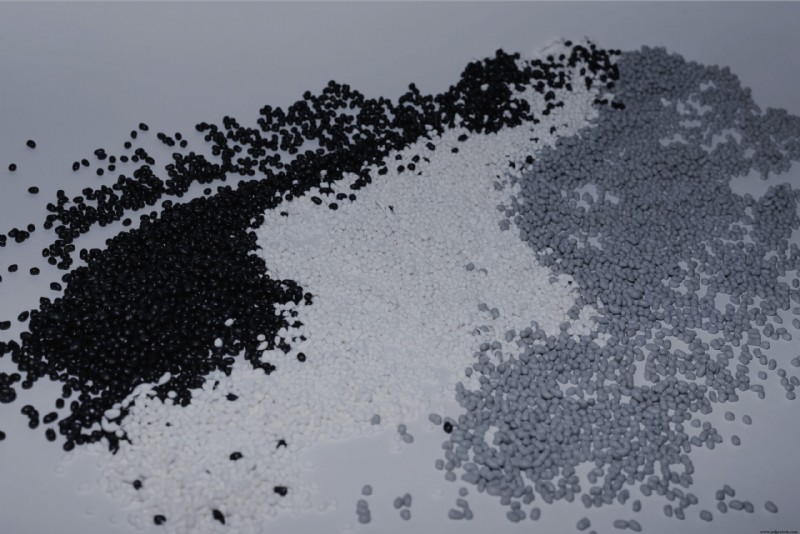

上の写真のような便利な材料選択チャートは、大量の材料をわずか数個に絞り込むのに役立ちますが、専門家のアドバイスに代わるものはありません.特定の部品に最適な材料を選択するために、製品チームは Fast Radius のような専門の製造パートナーに相談することをお勧めします。

Fast Radius とパートナーを組むと、製造の革新についてすべてを知っている専任の専門家チームにアクセスできます。プロジェクトに適した熱可塑性樹脂の選択から市場投入までの時間の短縮まで、当社の専任のエンジニア、技術者、設計者、およびアドバイザーのチームが、製造プロセスと製品のライフサイクル全体を最適化するお手伝いをします。今すぐお問い合わせください。

特定のプロジェクトに最適な素材を選択するための重要な考慮事項については、Fast Radius リソース センターで関連するブログ記事を確認してください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術