医療機器の製造と生体適合性材料:製品開発者が知っておくべきこと

現代医学は、さまざまなツールや器具に依存しています。柔軟なチューブからガーゼ、耐久性のある金属クランプや義肢に至るまで、これらのデバイスはさまざまな形をしています。 FDA が食品や医薬品のサプライ チェーンで使用できる材料を規制するのと同様に、医療機器の開発と製造も規制しています。これは、産業用途で使用される特定の材料が、私たちの体と相互作用する製品での使用が認められないことを意味します.

特定の素材に関する制限は、地域によって異なります。これは、米国での使用が承認されているデバイスが EU の基準を満たしていない可能性があることを意味します。

すべての医療機器が生体適合性材料を必要とするわけではありませんが、多くは必要です。デバイスが内部使用を目的としている場合、手術に役立つデバイスや皮膚に一時的に接触するデバイスよりも厳しい精査に直面します。内部使用を目的とした医療機器の一般的な例には、ペースメーカー、人工装具、ステント、人工股関節、およびその他の関節置換術が含まれます。

製品開発チームは、患者の健康と幸福を守り、厳しい規制への継続的な準拠を達成し、リスクと責任を軽減するために、どの生体適合性材料が特定の要件に最も適しているかを知ることが重要です。ここでは、医療機器の材料を選択するためのいくつかの重要なガイドラインと基本原則を示します。

医療機器用生体適合性材料の規制基準

医療機器メーカーが使用する材料とコンポーネントは、特に生体適合性を扱う国際規則 ISO 10993 の厳しい品質と性能の要件を満たす必要があります。

ISO ガイドラインは FDA の支援を受けています。 2020 年 9 月、同機関は、ISO 規制を実施し、医療機器用の FDA 承認材料が国際基準に準拠していることを確認する方法に関する提案を提供するガイダンス文書をリリースしました。

生体適合性は、単純な定義がほとんどない複雑で進化しているテーマであり、ISO 10993 ガイドラインの最新の更新 (10993-1:2018; 10993-1:2009 から更新) は、この分野の最新の開発を反映しています。おそらく、ISO 10993 の最新版での最も重要な変更は、生体適合性のテスト方法に関するものです。

以前のバージョンでは、さまざまな種類のデバイスの生体適合性を評価するための特定のテストが提供されていましたが、現在の規格では、リスク評価、軽減、および管理の包括的なプロセスを通じて、医療機器の製造に関連する多くの変数に対処することを目指しています。これにより、この規格をより広い範囲のダイナミックな医療および製造のコンテキストに適用することができます。

ISO 10993 の更新には、接触型および非接触型の医療機器に関する追加または更新された情報、およびナノテクノロジー、ガス経路、および吸収性材料の生体適合性を評価する方法も含まれています。

生体適合性の実証は、通常、次の 3 段階のプロセスを通じて行われます。

<オール>その他の生体適合性の課題

ISO および FDA の規制への準拠を達成することに加えて、生体適合性のある医療機器の設計は、製品チームにとって追加の課題につながる可能性があります。医療機器の製品開発チームは、多くの場合、従わなければならない特定の機能または設計関連の要件を持っており、これらの要件と材料の制限を調整することは、時間と労力のかかるプロセスになる可能性があります。実際、顧客の要件によって、矛盾した、または相互に排他的な一連の材料特性が必要になることは前代未聞ではありません。製品チームは、許容できる妥協点につながる研究を行う必要があります。

もう 1 つの重要な課題は、生産スケジュールに関するものです。毒物学および生体適合性評価に必要な試験では、単純な合格または不合格の結果は得られません。むしろ、これらの評価は集合的に、順守のデモンストレーションまたはさらなる調査と評価の推奨を作成します。これには綿密で十分に文書化されたアプローチが必要であるため、医療機器の認証および承認プロセスを急ぐことはできません。成功する製品チームとは、ISO および FDA の規制に従って運用しながら、顧客の要件を満たすスキルと専門知識を備えたチームです。

適切な生体適合性材料を選択するための重要な考慮事項

生体適合性医療機器を設計および製造する際に考慮すべき変数や要因は数多くあり、具体的な詳細はもちろん用途によって異なります。ただし、適切な材料を選択することが最も重要です。デバイスのリコールは、不適切な材料の選択が原因です。製品チームにとって重要な 3 つの考慮事項は次のとおりです。

- 資料の入手可能性: 医療機器の設計に、希少または入手困難な材料が含まれている場合、代替ソリューションが必要になる場合があります。これにより、ユニットあたりのコストを低く抑え、デバイスをスケジュールどおりに市場に投入できるようになります。

- 製造プロセス :医療機器またはそのコンポーネントの材料要件は、最適な製造方法を決定するのに役立ちます。たとえば、射出成形は、優れた表面仕上げを備えた精密なプラスチック コンポーネントを大量に作成するための迅速で費用対効果の高い手段ですが、少量生産の場合は非常に高価になる可能性があります。一方、CNC 機械加工には、材料の制限はほとんどありませんが、重要な幾何学的制限がいくつかあります。同様に、アディティブ マニュファクチャリング技術の発展により、生産の高速化とカスタマイズの拡大が可能になっています。これは、医療部門が患者中心のケアに向けて大規模に移行していることを考えると、特に価値のある品質です。さまざまな資料

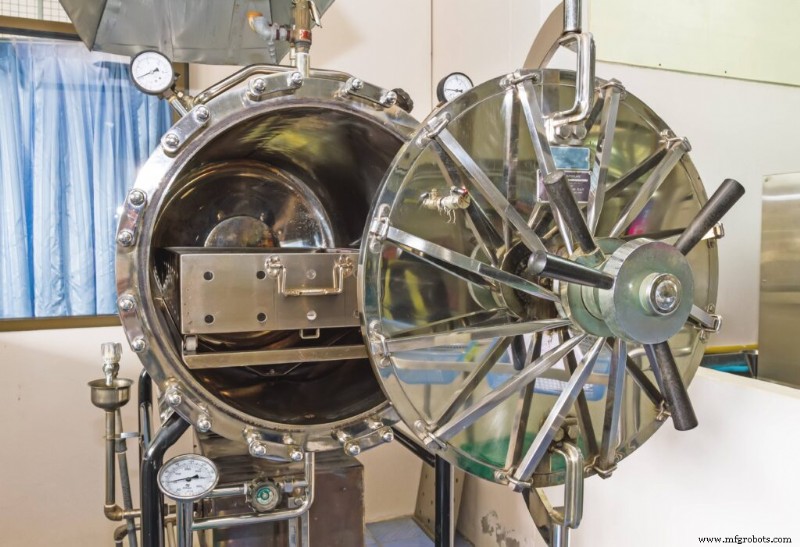

- 滅菌の必要性 :皮下注射針や点滴チューブなどの一部の医療機器や器具は、循環して使用する前に滅菌する必要があります。設計上、これは、デバイスが滅菌プロセスに対して材料耐性を備えていなければならないことを意味します。使用する滅菌方法に加えて、デバイスに滅菌要件があるかどうかを早い段階で知ることは、費用のかかる修正やテストを回避するための鍵となります。

医療機器の製品開発における効率的な設計プロセスの維持

生体適合性試験と承認には継続的な評価が必要であるため、製品開発チームはその結果に基づいて設計プロセスを適応または再考する必要があります。

チームが設計プロセスを合理化できる構造的な方法がいくつかあります。試験結果、材料の毒性または発がん性、および ISO 10993 によって定められたその他の特性に関連する情報を含む材料の正確なデータベースを維持することは、将来の設計作業で参照できる履歴データのアーカイブを作成するための最初のステップです。 .そうすることで、設計プロセス中の変更の効率が向上するだけでなく、設計チームがデバイスの生体適合性と機能要件に関連するさまざまな材料を把握しておくのにも役立ちます。

コンポーネントの材料が選択されていても、部品の形状がまだ確定していない場合、プラーク テストは、チームが生産性と効率を維持できるようにする手法です。この技術は、最終製品を作成するために使用される製造方法を介して、複数の小さなプラークを生成することを含みます。次に、製品開発者が部品の設計を最終決定する間、プラークは生体適合性試験 (化学試験や材料が経時的にどのように分解するかを決定することを含む) にかけられます。これは、その後の評価の基盤を確立するのに役立ち、規制当局の承認プロセスをスピードアップできます。

仕事に適した製造パートナーの選択

最新の ISO 10993 に含まれる更新されたプロセスは、不必要なテストを最小限に抑えながら、製品チームが、デバイスの設計、デバイス材料の物理的および化学的特性、さらには製造プロセスなどの関連要因が製品にどのように影響するかを説明できることを保証します。デバイスの品質と、患者のニーズをどれだけうまく満たすことができるか。効果的な医療機器の製造に必要な設計、開発、および規制プロセスは、製品チームにとって大きな課題となる可能性があります。そのため、Fast Radius のような実証済みのメーカーと提携することは有益です。

Fast Radius は革新的なオンデマンドのデジタル製造プラットフォームであり、医療機器設計チームと協力して安全で信頼性の高い製品を市場に投入してきた豊富な経験があります。私たちのスキルと技術は、最先端の補綴物、高精度の手術モデルなどを作成するために使用されており、私たちのチームは、設計および試作段階から生産およびフルフィルメントまで、360 度のアドバイスおよびサポート サービスを提供する準備ができています。始める準備はできましたか?今すぐ私たちのチームにお問い合わせください。

Fast Radius ラーニング センターにアクセスして、エンタープライズ企業向けのソリューションを含む、当社のすべての機能について詳しく学んでください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術