多材料射出成形の材料適合性について知っておくべきこと

マルチマテリアル射出成形は、2 つ以上の異なる材料を結合して単一のプラスチック部品を形成する射出成形プロセスを指す包括的な用語です。多材料射出成形の最も一般的なタイプは、オーバーモールディングと 2 ショット射出成形です。

オーバーモールドは、2 つ以上の異なる熱可塑性樹脂から統一された製品を形成するプロセスです。このプロセスでは、エンジニアが硬質オーバーモールド材料から基板を成形し、別のツールのオーバーモールド キャビティに基板を配置します。次に、溶融したオーバーモールド材料は、基板の中、上、または周囲に射出されます。熱可塑性樹脂が冷えると、材料は化学的または機械的に結合され、最終製品に高度な強度と耐久性が与えられます。これにより、ツールの間接費が増加しますが、組み立てプロセスが不要になるため、人件費とリソースのコストが削減されるため、将来的には大金を節約できます。

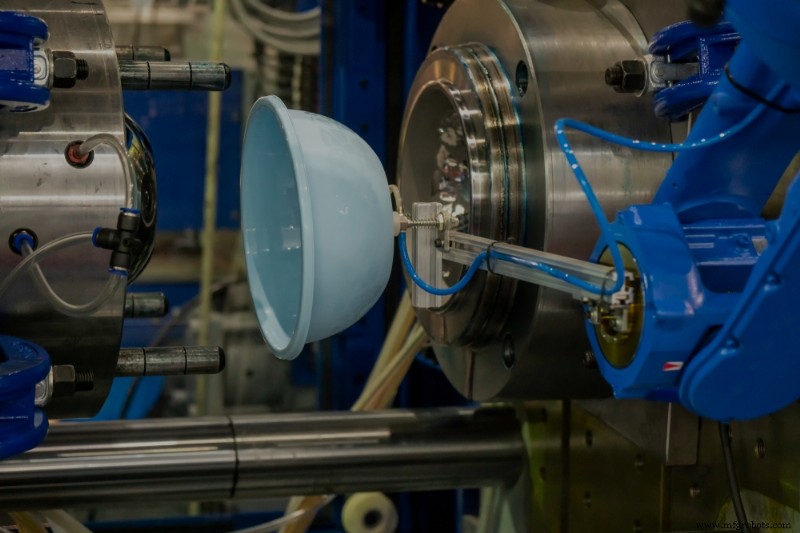

ダブルショット射出成形とも呼ばれるツーショット射出成形を使用して、同じ特性の多くを実現できます。オーバーモールディングと 2 ショット成形の違いは、前者は 2 つのツールを使用して行うのに対し、後者は 1 つのツールを使用して行うことです。 2 ショット射出成形では、最初の材料が金型に射出されて基板が作成されます。この基板は、固化して冷却された後、アーム ツールの端によって金型の別のチャンバーに移されます。その後、金型が開き、基板側が 180° 回転して、もう一方の金型チャンバーに合わせます。基板が所定の位置に配置されると、射出成形ノズルが 2 番目の材料をキャビティに射出し、基板と結合します。

オーバーヘッドの観点から見ると、2 ショット射出成形は設計と製造に費用がかかりますが、オーバーモールディングよりも高速で大量生産に適しています。オーバーモールドには手作業が必要です。これは、金型の最初の部分を物理的に取り外して 2 番目の金型に配置する必要があるためです。これは、生産サイズが小さい場合にのみ経済的です。

オーバーモールドと 2 ショット射出成形に関係する材料は結合する必要があるため、プラスチックは互いに適合する必要があります。化学的適合性にルーツを持つ材料適合性は、別の材料と接触したときの材料の安定性の尺度です。 2 つの材料が互いに接触して化学反応を起こす場合、それらは相溶性がなく、複数材料の射出成形で一緒に使用することはできません。

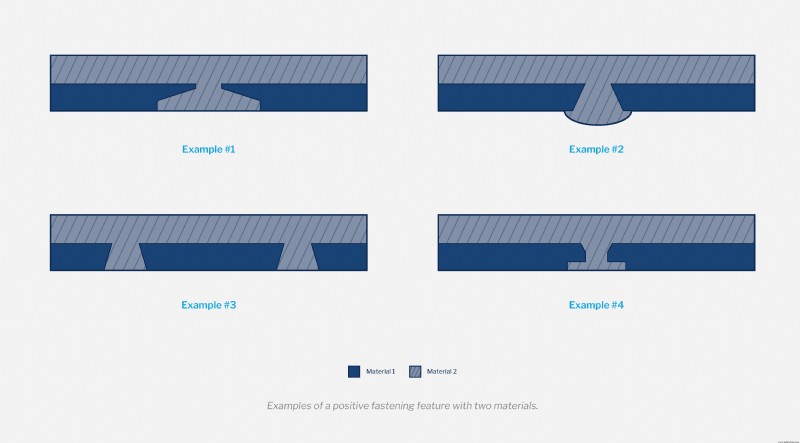

化学的に適合しない材料の場合は、通常、確実な固定機能または機械的結合が推奨されます。これにより、化学結合なしで 2 つの材料が結合されます。

材料の適合性に基づいて射出成形熱硬化性材料を選択し、摩擦、摩耗、接着などの他の要因を調整する際に知っておくべきことは次のとおりです。

射出成形材料の選択に関する主な考慮事項

複数材料の射出成形に関しては、2 つの相容れない材料を誤って混合すると破滅的な事態になる可能性があります。せいぜい、生産室の床にひどい臭いがすることに気付くかもしれません.最悪の場合、射出成形機のバレルが破裂して粉々になる可能性があります。不利な結果を避けるために、エンジニアと製品チームは慎重に樹脂を選択し、禁忌がないことを確認する必要があります.

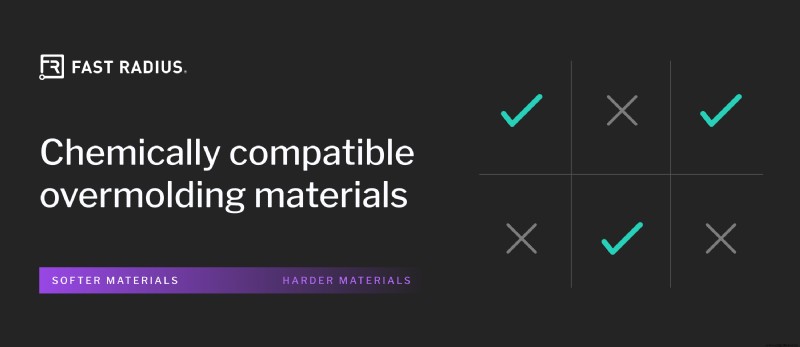

このようなオーバーモールディング材料の互換性チャートを使用して、見込みのある材料の 2 つが禁忌であるかどうかを確認できます。原則として、次の一般的な射出成形材料は一緒に使用しないでください:

- PVC または CPVC のアセタール

- アセタール、PVC、または CPVC を含むアイオノマー

- アセタール、PVC、または CPVC を含む TPV

完全な化学的適合性オーバーモールディング材料チャートをダウンロードして、目的の材料が化学的適合性があるかどうか、またはポジティブ ファスニング機能により適しているかどうかを確認できます。

同じマシン バレルとスクリューを使用して 2 つの樹脂を処理している場合 (互いに反応してはならない樹脂であっても)、処理を再開する前に必ずすべての機械を分解して徹底的に洗浄してください。ほんのわずかな射出成形熱硬化性材料でも、反応を引き起こす可能性があります。

摩擦、接着、磨耗が多材料射出成形に与える影響

トライボロジーとは、主にスナップ フィット クリップまたはインターロッキング パーツに関して、互いに移動する 2 つの表面間で発生する摩擦と摩耗の研究です。摩擦を減らしてエンド パーツの性能を向上させるには、適合性に加えて、見込み材料のトライボロジー性能を考慮する必要があります。たとえば、HDPE のような耐摩耗性ポリマーやアセタールのような滑らかな素材は、スナップ フィット クリップの候補として適しています。これらの素材は、粗いパッチでの引っ掛かりを避けるのに十分滑らかで、耐摩耗性が高いためです。

摩耗をさらに減らすために、エンジニアは、2 ショット射出成形プロセス中にプラスチックの代わりに金属インサートを使用することを検討する必要があります。材料の適合性は、金属製のインサートではあまり問題になりません。プラスチックがインサートの周囲に注入されたときに、強固な機械的結合が確実に形成されるようにする必要があります。これには、確実な締結機能の設計が必要です。ブロンズと真鍮は手頃な価格のオプションですが、時間の経過とともに摩耗する傾向があります.摩擦と摩耗を考慮して、時間をかけてトライボロジーを理解し、将来の材料がどれだけ長持ちするかを考えてください。

オーバーモールドおよび 2 ショット射出成形では、化学的または機械的に 2 つの材料を結合しますが、特に TPE の場合、接着の問題が発生する可能性があります。 TPE は一般的な射出成形材料ですが、場合によっては基材に十分に接着せず、材料層の剥離、カール、ほつれ、または層間剥離を引き起こす可能性があります。設計で TPE を使用する必要がある場合は、溶融プラスチック オーバーレイが薄すぎないようにすることで接着性を向上させることができます。オーバーレイの厚さが 1/16 インチ未満の場合、素材の冷却が速すぎて素材に適切に接着できない可能性があります。長さと厚さの比率が比例していない場合、同様の問題が発生します。

使用するエラストマーに関係なく、次のヒントを試すことで接着力を向上させることもできます:

- 基板とオーバーレイの間の急激な遷移を設計して、薄くならないようにします

- シャットオフを使用して溶融材料をしっかりと止め、カールや潜在的な裂け目をなくします

- オーバーモールド中に空気がキャビティに閉じ込められないように、ツール内の十分な通気を確保してください

- インサートと基材を清潔に保つことで、より良好な接合を形成するのに役立ちます

- インサートを予熱して接着強度を向上

Fast Radius によるマスター射出成形材料の選択

マルチマテリアル射出成形は、時間の経過とともに分離しない耐久性のある部品を構築するための優れた製造プロセスです。ただし、2 ショット射出成形プロセスでは、熱可塑性樹脂を 2 つだけ使用することはできません。 2 ショット成形材料の互換性と、接着、摩擦、磨耗などの要因により、材料の選択がさらに複雑になります。 Fast Radius のような経験豊富な製造パートナーは、プロセス全体をわかりやすく説明し、材料の選択を簡素化し、部品設計を最適化し、生産をスピードアップできます。

オーバーモールディングまたは 2 ショット射出成形の材料適合性についてさらに質問がある場合は、今すぐ Fast Radius の設計者にお問い合わせください。当社の設計チームは、製品チームが次のプロジェクトに適した材料を選択するのを支援する長年の経験を持っています。一緒に素晴らしいものを作りましょう。

射出成形サービスの詳細やその他の材料選択ガイドについては、Fast Radius リソース センターの記事をご覧ください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術