分析機器システムで代表的なサンプルを維持するためのヒント

分析機器システムで代表的なサンプルを維持するためのヒント

Swagelok プロダクト マネージャー、分析装置担当 Karim Mahraz

分析計装 (AI) システムの目的は、サンプルが採取された時点でプロセス ライン内の流体を表す分析結果をタイムリーに提供することです。 AIシステムの構成によってサンプルが変更され、分析結果が異なる場合、サンプルは代表的ではなくなり、結果は意味がなく、役に立たなくなります。サンプルが蛇口で適切に採取されたと仮定しても、次の場合、次のいずれかの条件の下では代表的でなくなる可能性があります:

- デッドレッグ (またはデッド スペース) がプロセス制御システムの不適切な場所に導入され、その結果、「静的リーク」、つまり古いサンプルから新しいサンプルへの出血または漏れが発生します

- 汚染または吸着によってサンプルが変質している

- 部分的な位相の変化により化学物質のバランスが崩れる

- サンプルが化学反応を起こす

行き詰まりについて

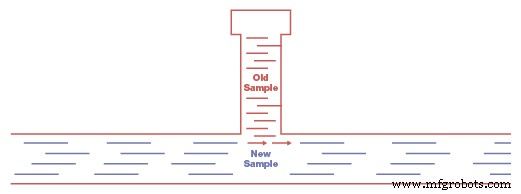

ミキシング ボリュームとデッドレッグの違いを理解することが重要です。ミキシング ボリュームは、フィルターやノックアウト ポットなど、別個の入口と出口を備えたリザーバーです。流体は、多くの場合ゆっくりと、混合ボリュームを流れます。一方、デッドレッグは通常、最後にブロックがあるティー フォーメーションであるため、スルー フローはありません (図 1 を参照)。

図 1. この行き止まりの構成では、ティー構造に閉じ込められた古いサンプルがメインの流体の流れに漏れ、新しいサンプルを汚染します。

デッドレグの例には、圧力計、トランスデューサ、ラボ サンプリング バルブ、リリーフ バルブなどがあります。混合量が古いサンプルを洗い流す速度を計算することはできますが、同じことはデッドレッグには当てはまりません。デッドレッグは古いサンプルを保持し、そのごく一部が新しいサンプルと混ざり合って汚染されることを可能にします。

行き詰まりは、最終的には介入なしで消散する可能性があります。彼らは予測可能な方法で動作しません。一般に、デッドレッグは、長さと直径の比率が大きくなるにつれて、より問題になります。さらに、分析ラインの流量が少ないと、行き詰まりの影響が大きくなります。デッドレッグ容積が 10 cm 3 の圧力計 高流量ではあまり効果がないかもしれませんが、低流量 (例:30 cm 3 ) では効果がありません。 /min) 間違った場所にあると、アプリケーション全体が危険にさらされる可能性があります。

デッドレッグに関する一般的なガイドラインは次のとおりです:

- 可能な限り高流量を使用する

- デッドレッグを最小限に抑える、または排除するコンポーネント設計を選択する

- コンポーネントを取り付けるときは、エンド コネクションがデッドレッグの長さを最小限に抑えていることを確認してください

- バイパス ループへの行き詰まりを取り除き、最小限の数の行き詰まりコンポーネントのみが分析装置へのアクティブ フローと直接つながる

- ティーと 2 方ボール バルブを 3 方ボール バルブに交換

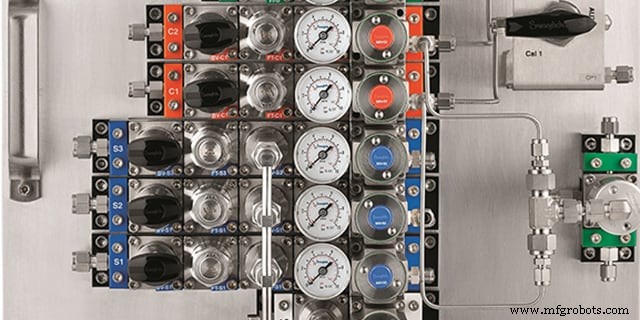

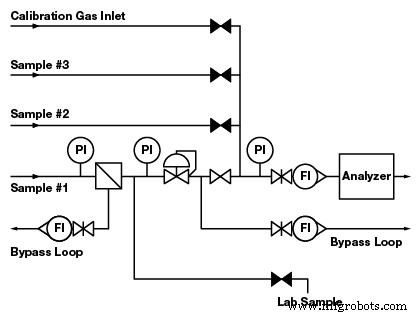

図 2. この構成で 5 つの行き止まりがあると、サンプルが汚染される危険性があります。

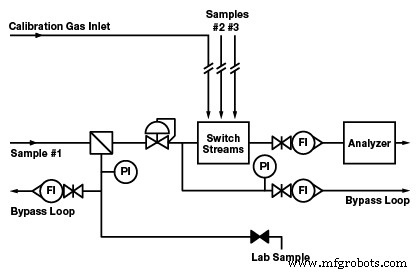

図 3. 図 2 のバリエーションであるこの構成では、デッドレッグを排除するか、アナライザーの読み取りに影響を与えない場所にデッドレッグを移動する設計上の改善が導入されています。

ほとんどのプロセス制御システムでは、ほとんどのコンポーネントが分析装置へのアクティブ フローと直接関係しないように、デッドレッグ コンポーネントを配置できます。デッドレグ コンポーネントはバイパス ループに配置でき、意図した目的を果たします。バイパス ループ (または高速ループ) は、プロセス ラインに戻るループ内で比較的高速なフローを可能にする構成です。ループのある時点で、フローの一部が分析装置に迂回されます。図 2 は、デッドレッグが 5 つあるシステムを示しています。図 3 は、この構成に次の改良を加えたバリエーションを示しています。

- 2 つの圧力計がバイパス ループに取り外されます

- 交換せずに 1 つの圧力計を取り外す

- 校正ガス入口がストリーム選択システムに移動

- ラボ サンプルのテイクオフは、フィルターから始まるフロー ループに移動します

複数の流体ストリームがストリーム選択システムを介して同じ分析装置に流れている場合、可能であれば、デッドレッグのあるコンポーネントをバイパスまたはリターンラインのストリーム選択システムの前に配置して、クロスストリーム汚染の機会を最小限に抑える必要があります。同じことは、「メモリー」を備えたコンポーネント、つまり表面積の大きいコンポーネント (フィルター) またはエラストマーのような透過性材料を備えたコンポーネントにも当てはまります。たとえば、ストリーム選択システムの後に 1 つのフィルターを配置するよりも、複数のフィルターを購入して、ストリーム選択システムの前 (複数のラインのそれぞれに 1 つずつ) に配置することをお勧めします。同様に、ティー構成はクロスストリーム汚染を引き起こす可能性があるデッドレッグであるため、ストリーム選択システムの後にティーとクイック接続を備えたラボ サンプル ポートを配置することはお勧めできません。

図 4. クイックコネクト ラボ サンプル ポートは、ストリーム選択システムの前のバイパス ループにあります。このようにして、サンプル ストリームが共有するラインにデッドレグを作成することはありません。

図 4 に示すように、理想的な構成では、ストリーム選択システムの前にラボ サンプル ポートをバイパス ループ (サンプル ラインごとに個別のバイパス ループ) に配置します。ラボ サンプル ポート、ゲージ、およびその他のデッドレグは、フローが分析装置に分流されるポイントの下流のバイパス ループに配置できます。この構成のもう 1 つの利点は、1 つのストリームがアナライザに流れている間、他のストリームがそれぞれのバイパス ループを流れ続け、サンプル電流を維持することです。ストリーム選択システムの後に安全に配置できるメモリが限られているコンポーネントには、高品質のレギュレータ、シャットオフ バルブ、チェック バルブ、および流量計が含まれます。液体サンプルの場合、分析器による圧力降下が最小限であれば、ゲージなどのデッドレッグ コンポーネントを分析器の後に配置することができます。

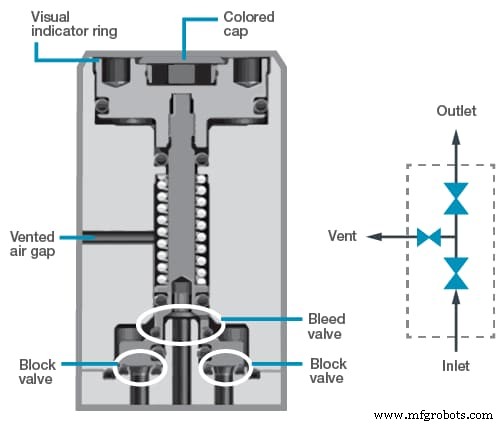

2 つのブロック バルブとベントにつながるブリード バルブで構成されるダブル ブロック アンド ブリード (DBB) 構成を使用することは、業界で十分に確立された標準です。それには正当な理由があります。流体の流れ間の汚染を防ぎます。この構成は、分離したままにしておく必要がある 2 つの流体の流れの間に意図したブロックがある場合は常に使用する必要があります。 DBB は、すべてのストリーム セレクタ システムの基礎です。

コンポーネントの配置だけでなく、コンポーネントの選択もプロセス制御システムの設計における重要な要素です。コンポーネントによって、含まれるデッド スペースの量が異なります。システム設計者は、断面図を確認して、デッド スペースを探す必要があります。バルブまたは構成部品のアセンブリを通る流路は滑らかで、圧力低下の原因となる急激な方向転換がないようにする必要があります。

漏れと浸透

分圧が低い方向に漏れや浸透が起こる。漏れや浸透がシステムの問題になるかどうかを判断するには、サンプルの組成とその絶対圧力を特定し、システムの外の雰囲気についても同じことを行います。そこから、分圧を決定します。たとえば、システム メディアが 100 psia で 100% の窒素である場合、窒素の分圧は 100 psia です。簡単にするために、大気が 15 psia で 80 パーセントの窒素と 20 パーセントの酸素であると言うと、分圧は窒素 12 psia と酸素 3 psia になります。これらの条件を考えると、酸素がシステムに漏れ、窒素がシステムから漏れます。システムの圧力が 200 psia、1000 psia、またはそれ以上に上昇したとしても、酸素の分圧はシステムの内側よりもシステムの外側の方が大きいため、大気からの酸素は依然として漏れます。

浸透は必ずしも問題ではありません。アプリケーションによっては、サンプルに漏れる少量の酸素は問題にならない場合があります。浸透が問題になる可能性がある場合、システム設計者は O リング、エラストマー、および PTFE を避け、代わりに、可能な限りステンレス鋼および金属間シールを採用する必要があります。もう 1 つの可能性は、サンプリング調整システムまたはシステムの他の部分を窒素でパージされたボックスに入れることです。

一部の空気圧バルブの設計構成では、サンプルと作動空気の間の漏れまたは透過が可能です。バルブのアクチュエータは、小型モジュラー バルブのように、バルブの設計に不可欠な場合があります。換言すれば、弁体とアクチュエータは同じブロックに含まれており、それらはOリングなどの単一のシールのみによって分離されていてもよい。この 1 つのシールが故障した場合、空気からの分子がサンプルに漏れたり、サンプルからの分子が作動空気に漏れたりする可能性があります。このような漏れは、分析の読み取り不良につながる可能性があり、さらに悪いことに、火災や爆発を引き起こす可能性があります。バルブの設計に不可欠なアクチュエータを採用する場合は、二重シールと、空気やプロセスの漏れを安全に逃がす通気孔などの安全対策を備えたバルブを探してください (図 5)。

図 5. このダブル ブロックとブリード バルブの図では、ダブル シールとベント付きエア ギャップが作動エアが流体の流れに漏れる可能性を防ぎます。

吸着

吸着とは、一部の分子がチューブの内側を含む固体表面に付着する傾向を指します。窒素、酸素、その他の「永久ガス」などの一部の分子は、固体表面にくっつきますが、簡単にはがれます。水や硫化水素などの他の分子は、チューブにくっついてしっかりと保持されます。これらの粘着性分子の 1 つがサンプル内にある場合、それはチューブの内側表面に付着し、しばらくの間分析値に表示されません。

一部のオペレーターは、チューブの内部が飽和すると吸着の問題がなくなると信じていますが、これは真実ではありません.太陽の強度が毎日変化する結果、チューブの温度が上昇するとします。温度が高いと分子により多くのエネルギーが与えられるため、分子はチューブの壁から離れ、分析値に変化が生じます。

測定対象の分子がサンプル内で 100 ppm を超える場合、吸着はおそらくそれほど重要ではありません。ただし、測定される分子がこの量よりも少ない場合は、吸着に対処する必要があります。チューブの内側の電解研磨された表面または PTFE ライニングは、吸着率をわずかに改善します。別のオプションは、シリコンで裏打ちされたチューブです。製造中に、シリコンの非常に薄いコーティングがチューブの内側に堆積されます。製品は高価ですが、改善率は劇的です。チューブはシリコン ライニングで柔軟ですが、最小曲げ半径は大きくなります。

位相保存

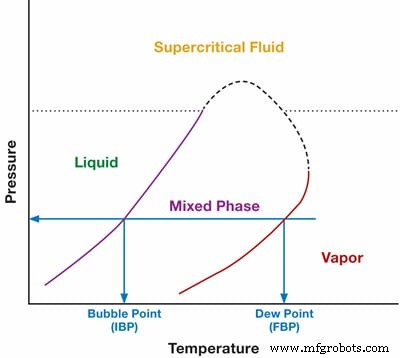

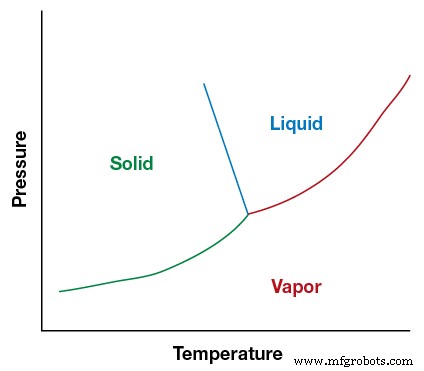

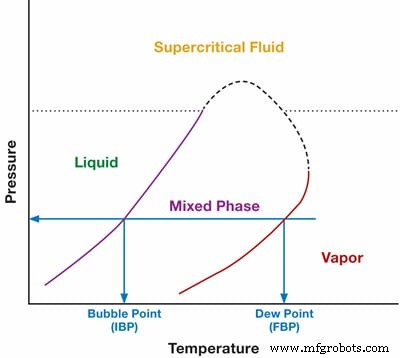

代表的なサンプルを維持するには、サンプルの部分的な相変化を避ける必要があります。分子は、システム内の温度と圧力に応じて、固体、液体、気体、または混合物など、さまざまな相を呈します。各分子の相が変化し始めるポイントは、相図に示されているように、1 つの軸に沿って温度が、もう 1 つの軸に沿って圧力が示されているように異なります。図 6 に水の組成を示します。実線はフェーズ間のインターフェースを示しています。

図 6. 相変化チャートは、水が固体、液体、気体の間で変化するポイントを示しています。

分析サンプルは通常、複数の種類の分子で構成されています。サンプルの組成を決定することが重要です (つまり、分子 A が何パーセントで構成されているか、分子 B が何パーセントで構成されているかなど)。

サンプルがすべて液体またはすべて気体のままである限り、組成は同じままです。ただし、サンプルの部分的な相変化を許可すると、組成が変化します。下の図 7 は、分子の混合物の位相図を示しています。これらの液相と気相の間のどの時点でも、2 相の組み合わせがあり、異なる組成が得られます。言い換えると、サンプルは 2 つの異なる組成に分画されており、分析装置は元の組成が何であったかを判断できなくなります。

図 7. 分子混合物の位相図

分析装置のエンジニアと技術者が直面する課題は、分析システム全体でサンプル全体を 1 つのフェーズに維持するゾーンで圧力と温度を維持することです。気体サンプルの場合、最も簡単な解決策は、圧力を下げるレギュレーターを取り付けることです。さらに、必要に応じて、サンプルラインを加熱し、断熱された束ねられたチューブで高温に維持することができます。レギュレーターとバンドルされたチューブはどちらも、取り付けと保守が非常に簡単なコンポーネントです。

液体サンプルの場合、問題はやや大きくなります。ポンプで圧力を上げることができ、必要に応じてチラーを取り付けることができます。残念ながら、ポンプもチラーも、必要な場合もありますが、設置と保守が特に簡単なコンポーネントではありません。

結論

代表的なサンプルを維持することは困難な場合があります。分析計装システムで、サンプルが代表的でないことを知らせるアラームはありません。問題を明らかにする唯一の方法は、サンプル システムが失敗するポイントを理解することです。幸いなことに、これらの問題はいずれも回避または修正可能です。ほとんどの是正措置は次のように要約できます。

- コンポーネントの設計とその制限 (デッドレッグ、デッド スペース、作動空気の漏れ) を理解する

- 流体システム プロバイダに適切な質問をする (例:バルブ圧力定格、断面図、パージ性データなど)

- プロセス制御システムの適切な場所にコンポーネントを配置する(例:バイパス ループ内、ストリーム選択システムの一方または他方)

- 吸着が発生するかどうかの判断/計算 (分圧に基づく)

- 漏れ、浸透、吸着を防ぐ素材やデザインを知る

- 位相図に基づいて、位相を維持するための適切な圧力と温度を計算して維持する

プラントまたは施設は、分析機器システムで代表的なサンプルを維持するために追加のサポートを必要としていますか? Swagelok のサンプル システムの問題解決とメンテナンス(SSM)トレーニング コースで、サンプル システムの一般的なエラーのトラブルシューティング方法を学びましょう。チームを登録するには、地域の販売およびサービス センターにお問い合わせください。

画像 © 2013 「産業用サンプリング システム 」産業技術