プロセス アナライザー システムでアナライザーを校正する方法

分析計装システムでアナライザーを校正する方法

Tony Waters、サンプリング システムの専門家およびインストラクター

多くの分析計装システムでは、プロセス分析器は絶対測定値を提供しません。むしろ、キャリブレーション中に確立された設定に基づいて相対的な応答を提供します。これは、重大なエラーが発生する重要なプロセスです。プロセス アナライザーを校正するには、既知の内容と量の校正液をアナライザーに通し、成分濃度の測定値を生成します。これらの測定値が校正液の既知の量と一致しない場合、それに応じてプロセス アナライザーが調整されます。後でプロセスサンプルを分析する場合、アナライザーの読み取り値の精度は、キャリブレーションプロセスの精度に依存します。

キャリブレーションによってエラーや汚染がどのように発生するかを理解することが不可欠です。キャリブレーションがプロセス分析器で認識されたパフォーマンスの問題に対処できる場合とできない場合。大気圧や温度の変動によって校正作業がどのように元に戻されるか。いつ、いつ校正しないか。

システム設計

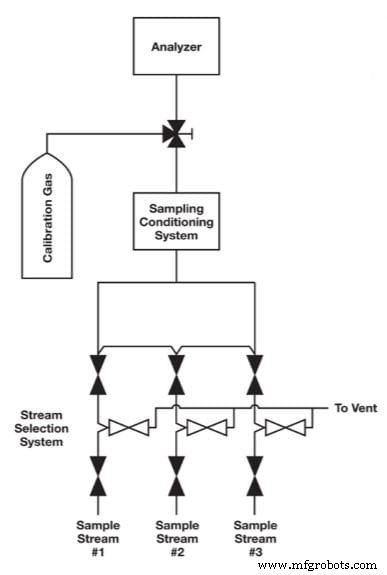

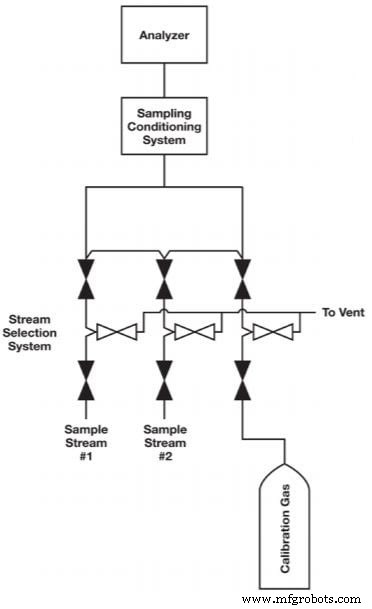

キャリブレーションにおける一般的な問題の 1 つは、不適切な選択システムの設計です。多くの場合、キャリブレーション液はストリーム選択バルブ システムの下流に導入され、図 1 に示すようにダブル ブロック アンド ブリード (DBB) 構成の利点が得られません。サンプル ストリーム選択システムの目的は、クロス コンタミネーションのリスクなしにサンプル ストリームを迅速に交換できるようにすることです。図 1 と 2 では、サンプル ストリーム選択システムの各ストリームに 2 つのブロック バルブと 1 つのブリード バルブが装備されており、一度に 1 つのストリーム (および 1 つのストリームのみ) がアナライザーに到達するようになっています。

何年にもわたって、ストリーム選択システムは、従来のコンポーネントで構成される DBB 構成からモジュール式の小型システムへと進化してきました。最も効率的なシステムは、高速なパージ時間、低いバルブ作動圧力、および強化された安全特性を提供し、分析装置への予測可能な配信時間を実現するために、高い流量容量とストリームごとの一貫した圧力降下を提供します。

ストリーム選択システムは、校正液がサンプル ストリームに漏れる可能性に対して最大の保証を提供します。それにもかかわらず、一部の技術者は、流体を節約する目的で、このアセンブリをバイパスし、キャリブレーション流体をアナライザーのできるだけ近くに配置します。図 1 に示すように、ボール バルブを 1 つしか使用しない場合、キャリブレーション ガスを節約しようとすると、分析装置の読み取り値に偏りが生じる可能性があります。アナライザーは適切に校正されている可能性がありますが、少量の校正ガスがサンプル ストリームに漏れて測定値を台無しにするリスクが常に存在します。

図 1. この構成では、キャリブレーション ガスはストリーム選択システムの下流に導入され、DBB アセンブリの利点はありません。

図 2. この構成に示すように、キャリブレーション ガスは、DBB アセンブリが汚染のリスクから保護するサンプル ストリーム選択システムを介して導入するのが最適です。

一部のアプリケーションでは、米国環境保護庁 (EPA) は、校正液をサンプリング システムの早い段階 (通常はプローブの近く) に導入することを要求しています。その理由は、校正液がサンプル ストリームと同じすべての変数にさらされる必要があるからです。このセットアップは、サンプルがプローブからアナライザーに移動するのにかかる時間を公正に見積もるため、これは理にかなっています。一般的に言えば、その期間はしばしば過小評価または不明です。

ただし、サンプリング システム全体を通過する場合は、比較的大量の校正液が必要です。多くの施設がこのオプションを使用できないことは驚くべきことではありません。適切な妥協点は、校正液をストリーム選択システムに通して、1 つのストリームを液体専用にすることです。この構成により、サンプリング ストリームによって汚染されることなく、校正液が分析装置に到達する可能性が最も高くなります。使用していないときは、2 つのブロック バルブが流体がサンプル ストリームを汚染するのを防ぎます。小型モジュラー プラットフォームを使用すると、必要な校正液の量が最小限になります。

キャリブレーションの制限

アナライザーを効果的に校正するには、オペレーター、技術者、またはエンジニアは、理論的に、校正とは何か、修正できるものとできないものを理解する必要があります。

プロセス分析器は正確でなければなりません。校正液の形で既知の量が提示された場合、再現性のある結果が得られなければなりません。プロセス アナライザーが再現性のある結果を返さない場合は、アナライザーが誤動作しているか、システムがサンプルを一定の条件に維持していません。キャリブレーションは不正確さを補正できません。

プロセス分析器が一貫した結果を生成しても、その結果が校正液の既知の組成と同じでない場合、その分析器は不正確であると言われます。この状況は、キャリブレーションによって対処することができ、対処する必要があります。これを偏り修正といいます。

ただし、プロセス アナライザーが校正液でテストしたときに正確で正確であることがわかったとしても、サンプル ストリームを分析するときに不正確な結果が得られる可能性があります。赤い分子をカウントするようにアナライザーに指示したときに、ピンク色の分子に遭遇した場合、アナライザーは何をしますか?ピンクの分子はアナライザーには赤く見えるため、赤としてカウントされ、赤のカウントが増加します。これは正の干渉と呼ばれます。たとえば、プロパン分子をカウントするように設計されたプロセス分析システムでは、プロピレン分子が現れることがあります。 2 つを区別するように構成されていないため、アナライザーがそれらをプロパンとしてカウントする可能性があります。

完璧なプロセス アナライザーはありませんが、それらはすべて選択性のために構築されています。一部のプロセス アナライザーはより複雑で、特定の種類の干渉を化学的に抑制するようにプログラムされています。たとえば、全有機化合物 (TOC) 分析装置は、排水中の炭素含有量を測定するように設計されているため、炭化水素が不適切に廃棄されているかどうかを判断できます。これを正確に行うために、プロセス分析器は、硬水に存在する石灰岩などの無機炭素などの正の干渉源を取り除きます。この最初のステップがなければ、プロセス分析器は有機炭素と無機炭素の両方を測定し、炭化水素を硬水と混同してしまいます。

もう 1 つのタイプの干渉は負の干渉です。カウントすべき分子が、別の分子に隠れているためにカウントされません。たとえば、フッ素化された飲料水では、水中のフッ化物の量を分析するために電極が使用されます。ただし、飲料水によく含まれる水素イオンはフッ化物を隠してしまうため、カウントは不正確に低くなります。分析計は標準用量である 1 ppm を読み取る場合がありますが、実際には、水には 10 ppm が含まれている場合があります。解決策は、干渉源を取り除くことです。緩衝液を導入することにより、水素イオンが除去され、電極はフッ化物を正確に測定できます。

正と負の干渉、および精度と精度を理解することで、プロセス分析器が望ましい結果を出せるようにするために直面する手ごわい課題を把握し始めます。プロセス分析器が望ましい結果を生成しない場合、校正が解決策であるという簡単な仮定があります。しかし、これまで見てきたように、キャリブレーションには限界があり、すべての問題を解決できるわけではありません。

ガス分析器での大気変化の制御

ガス分析装置は本質的に分子カウンターです。それらが較正されると、既知の濃度のガスが導入され、プロセス分析器の出力がチェックされて、正しくカウントされていることが確認されます。しかし、一部の気候で知られているように、大気圧が 5 ~ 10% 変化するとどうなるでしょうか?所定の体積内の分子の数は大気圧の変化によって変化し、その結果、アナライザーの最終カウントが変化します。

大気圧は一定の 14.7 psia (1 bar.a) であるという一般的な誤解がありますが、天候に基づいて、1 psi (0.07 bar) 上下に変動する場合があります。校正プロセスを有効にするには、校正中とサンプルの分析中のサンプリング システム内の絶対圧力が同じでなければなりません。絶対圧は、完全な真空を超える全圧として定義できます。サンプリング システムでは、ゲージで測定されたシステム圧力に大気圧を加えたものになります。

圧力が非常に重要である場合、どのようにそれを制御しますか?一部のプロセス アナライザー、特に赤外線および紫外線では、大気圧が読み取り値に影響を与えますが、後で電子的に補正します。ただし、多くのガスクロマトグラフを含む多くのプロセス分析器は、大気圧の変動を補正しません。実際、ほとんどのシステムは圧力変動を補正しておらず、多くのシステム エンジニアやオペレータは圧力変動を無視しています。大気の変動は重要ではないと考える人もいます。大気の変動は、プロセス分析器に影響を与える他の関連または関連のない変数によって補償されると主張する人もいます。それにもかかわらず、大気の変動は重大な場合があります。プロセス アナライザーを校正するときの大気圧が X であると仮定しますが、後でプロセス ガスを注入するときの大気圧は X + 1 psi (0.07 bar) です。答えは、測定値から 7% も離れている可能性があります。

環境規制により、現在、ほとんどのプロセス アナライザー システムはフレア スタックまたはその他のリターン ポイントにベントしています。このような目的地からの圧力変動は、分析装置の上流の圧力に影響を与えるため、これらの変動を制御するように設計されたエダクターとレギュレーターを備えたベント システムがあります。残念ながら、これらのシステムは大気を基準とするレギュレーターを採用しています。その結果、これらのシステムはベントからの変動を制御しますが、大気圧の変動は制御しません。

このようなシステムで大気圧およびベントの圧力変動を制御するには、絶対圧レギュレータが必要です。通常のレギュレーターとは異なり、絶対圧レギュレーターは、システム内の圧力をシステム外の圧力と比較するのではなく、システム自体が天候によって変動します。むしろ、システム内の圧力を、まったく変動しない (またはほとんど変動しない) 一定の設定圧力と比較しています。多くの場合、この設定圧力は実際には 0 psia (0 bar.a) です。

検証とキャリブレーション

キャリブレーションの最良の方法は、統計的解釈を伴う定期的な検証の自動化システムを採用する方法です。検証とは、定期的にアナライザーをチェックして、ターゲットに合っているかどうかを判断するプロセスです。検証では、読み取り値が取得され、その読み取り値が記録されます。補正を行わない点を除いて、キャリブレーションと同じプロセスです。

自動化されたシステムは、定期的に (通常は 1 日 1 回) 検証チェックを実行し、調整や再校正が必要な問題がないか結果を分析します。システムは避けられない浮き沈みを許容しますが、測定値に一貫したドリフト (それ自体が補正されていないドリフト) が見られる場合は、システムがうまくいかない可能性があることをオペレーターに警告します。

自動化されたシステムと同じように、人は定期的にシステムを手動で検証できますが、多くの場合、システムがわずか 1% オフであっても、その人はアナライザーの調整も行います。その結果、一連の時折のマイナーな調整が追加され、傾向を分析し、システムが実際にコースから外れているかどうかを判断することが難しくなります。結果の統計分析で注意が必要であることが示されるまで、自動化されたシステムを無人で実行できるようにすることをお勧めします。

結論

キャリブレーションは重要なプロセスであり、分析システムの絶対要件ですが、このプロセスを適切に実行するには注意が必要です。オペレータ、技術者、またはエンジニアは、校正ガスをシステムに導入する最善の方法と、ガス分析計の大気変動を制御する方法を理解する必要があります。さらに、技術者またはオペレータは、校正の限界 (対処できる問題と対処できない問題) と、単一の校正に基づいてアナライザーを頻繁に調整すると誤差が生じることを理解する必要があります。プロセス アナライザーが自動システムで定期的に検証され、統計分析で正当化されたときに適切に校正されている場合、校正は正常に機能し、アナライザーが正確な測定値を提供できるようにする重要なサービスを提供します。

産業技術