9 ユニット 4:ターニング

目的

この単元を完了すると、次のことができるようになります:

• 荒削りと仕上げ旋削について説明してください。

• ターニングショルダーについて説明してください。

• フェーシング カットについて説明してください。

• センター/スポット ドリルの設定方法を説明してください。

• ボーリングの設定方法を説明してください。

• ローレット加工の設定方法を説明してください。

• パーティング/グルービング用のワークピースを正しくセットアップします。

• テーパー計算を決定します。

• 4 爪チャックで工作物を正しくセットアップします。

ワークピースは一般的に、2 つの理由から旋盤で機械加工されます。サイズに合わせて切断し、ワークピースの全長に沿って同じ直径にする必要があるワークには、平行旋削の操作が含まれます。旋盤で除去できる材料の量は、多くの要因によって決まります。直径は、荒削りと仕上げ削りの 2 つのカットでサイズに合わせてカットする必要があります。

ワークピースの両端で同じ直径を得るには、旋盤の中心が一列に並んでいる必要があります。

正確な切削深さを設定するには

手順:

1. コンパウンド レストを 30 度に設定します。

2. 荒削りまたは仕上げツールを取り付けます。サドルを主軸台の方向に送る場合は、右利きの旋削工具を使用してください。

3. 刃物台をコンパウンド レストの左側に移動し、ツール ビットを右側の高さ中央にセットします。

4. 旋盤を、切断する材料の直径と種類に適した速度と送りに設定します。

5. 旋盤を開始し、ワークピースの右側の端で長さ約 0.005 インチと 0.250 インチの軽い切り込みを入れます。

6. 旋盤を停止しますが、横送りねじのハンドルは動かさないでください。

7. キャリッジ ハンド ホイールを回して、切削工具をワークピースの端 (右側) に移動します。

8. 作業量を測定し、除去する材料の量を計算します。

9. 目盛付きカラーを、除去する材料の半分の量だけ回転させます。たとえば、0.060 インチを除去する場合、カットはワークピースの円周から外されるため、目盛付きカラーは 0.030 インチで回転する必要があります。

10. 覚えておいて 、1000 分の 1 の切り込み深さごとに、素材の直径は 2000 分の 1 に減少します。

荒旋削

粗旋削の操作は、最短時間でできるだけ多くの金属を除去するために使用されます。この操作では、精度と表面仕上げは重要ではありません。したがって、.030 インチの最大深さと .020 ~ .030 インチの送りが推奨されます。工作物は通常、できる限り数回のカットで仕上げサイズの約 0.030 インチ以内に荒削りされます。

手順:

1. 切削する材料の種類とサイズに適した速度と送り速度に旋盤を設定します。

2. 切削深さと機械の状態に応じて、クイック チェンジ ギア ボックスを .010 ~ .030 インチの送りに調整します。

3. 例:.010

4. ツール ホルダーをコンパウンド レストの左側に移動し、ツール ビットを中央の高さにセットします。

5. 加工中に工具ホルダーが動かないように、刃物台をしっかりと締めます。

6. ワークピースの右側の端で約 0.250 インチの長さの軽い試し切りを行います。

7. ワークピースを測定し、工具ビットを適切な切削深さに調整します。

8. 約 0.250 インチに沿って切断し、旋盤を停止して直径のサイズを確認します。直径は仕上げ側で約 0.030 インチである必要があります。

9. 必要に応じて、切り込みの深さを再調整します。

仕上げ

荒削りの後に旋盤で仕上げ削りを行い、滑らかな表面仕上げを行い、ワークを正確なサイズに切断します。切削工具ビットの状態、機械と工作物の剛性、旋盤の速度と送り速度などの要因が、生成される表面仕上げのタイプに影響を与える可能性があります。

手順:

1. ツール ビットの刃先に切り傷や火傷などがないかどうかを確認します。仕上げ切削を行う前に、刃先をホームに戻すことをお勧めします。

2. 旋盤を推奨速度と送り速度に設定します。使用する送り速度は、必要な表面仕上げによって異なります。

3. ワークの右側の端で長さ約 0.250 インチの軽い試し切りを行い、真の直径を出し、切削工具ビットをその直径に設定し、目盛付きカラーを正しい直径に設定します。

4. 旋盤を停止し、直径を測定します。

5. 除去する材料の半分の量の切削深さを設定します。

6. 0.250 インチに沿って切断し、旋盤を停止して直径を確認します。

7. 必要に応じて切込みを再調整し、直径を仕上げ旋削します。可能な限り真の直径を製造するために、ワークピースを必要なサイズに仕上げます。フィルミングまたは研磨によって直径を仕上げる必要がある場合は、この操作のために 0.002 ~ 0.003 インチを超えて残さないでください。

肩を向ける

ワークピースで複数の直径を回す場合。直径または段差の変化は肩として知られています。

肩の 3 つの一般的なタイプ:

1.スクエア

2.角をフィレット

3.テーパーの角度

手順:

1. 旋盤にワークを取り付けた状態で、肩の位置をワークの仕上り端からレイアウトします。肩のフィレットの場合、完成した肩に適切な半径を形成するのに十分な長さ。

2. ツール ビットの先端をこのマークに合わせ、円周に小さな溝を切り、長さをマークします。

3. 旋削工具ビットを使用して、必要な長さの約 0.063 インチの工作物を荒加工および仕上げ加工します。

4. 端面ツールをセットアップします。ワークピースの小さな直径をチョークで書き、チョーク マークがなくなるまで切削工具を持ち上げます。

5. 横送りハンドルの目盛り付きカラーの読みに注意してください。

6. 肩を直角に向け、手送りでラインに合わせてカットします。

7. 連続してカットする場合は、横送りハンドルを同じ段階カラー設定に戻します。

フィレット コーナーが必要な場合は、同じ半径のツール ビットを使用して肩を仕上げます。角度のあるエッジまたは面取りされたエッジは、ツール ビットの刃先を目的の面取り角度に設定して肩に当てるか、コンパウンド レストを目的の角度に設定することで得られます。

向き

加工するワークは、通常、必要以上に長めに切断し、適切な長さに面取りします。面取りとは、正方形のワークピースの端をその軸で加工する操作です。面取り時に平らで四角い面を作るには、旋盤が正しいかもしれません。

直面する目的は次のとおりです。

• ワークピースの軸に対して直角で、真に平らな表面を提供するため。

• 測定を行うための正確な表面を提供すること。

• ワークピースを必要な長さに切断する。

図 1. 対面操作

手順:

1. 刃物台をコンパウンドレストの左側に移動し、右手向きの刃物を旋盤中心点の右側の高さにセットします。コンパウンド レストは、正確な端面のために 30 度に設定できます。

2. チャックにワークを向かい合わせに取り付けます。 true の場合は、必要に応じてテール スタックまたはストレート 定規の中心線を使用してください。

3. フェーシング ツールを挿入します。

4. ツールをパーツから少し離して配置します。

5. フェーシング ツール ビットを 15 ~ 20 度の角度で左に向けてセットします。ツール ビットの先端は工作物に最も近く、側面に沿ってスペースを空ける必要があります。

6. 旋盤を、切断する材料の直径と種類に適した速度と送りに設定します。

7. マシンの電源を入れる前に、スピンドルを手で回して、パーツがスピンドルの回転を妨げていないことを確認してください。

8. 旋盤を開始し、工具ビットをできるだけ旋盤の中心に近づけます。

9. ハンドホイールを使用して、小さなカットが始まるまでキャリッジを左に動かします。

10. 横送りハンドルを回して、刃物ビットを中心に向かって内側に送ります。切削工具の送りにパワーフィード横送りを使用する場合は、キャリッジを所定の位置にロックする必要があります。

11. ワークピースが正しい長さに切断されるまで、手順 6、7、および 8 を繰り返します。 12. 面取り後、工作物に鋭いエッジができます。これをヤスリで壊してください。

工作物を見つけるには

スポッティング ツール ビットは、ワークの中心に浅い V 字型の穴を開けるために使用されます。ドリルに従うためのガイドを提供します。センタードリルを使用すると、穴をすばやくかなり正確に見つけることができます。極度の精度を得るには、スポッティング ツール ビットを使用する必要があります。

図 2:中央/スポット ツール

手順:

1. ワークピースをチャックに取り付けます。

2. ドリル チャックを心押し台に取り付けます。

3. ドリル チャックのタングがテール ストックに適切に固定されていることを確認します。

4. 心押し台を希望の位置に動かしてロックします。

5. マシンの電源を入れる前に、スピンドルを手で回して、パーツがスピンドルの回転を妨げていないことを確認してください。

6. 旋盤を、材料のタイプがスポット ドリルまたはセンター ドリルであるのに適切な速度に設定します。

7. センター ドリルを使用して穴を開けます。 8. スポッティングまたはセンター ドリル ツール ビットで穴を見つけます。

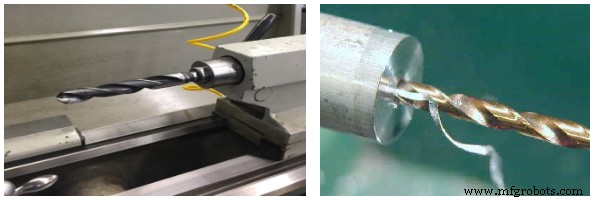

掘削

図 3. ドリル

手順:

1. ドリル チャックを心押し台に取り付けます。

2. ワークピースをチャックに取り付けます。

3. ツール ストック センターをチェックし、一列に並んでいることを確認します。

4. ドリル チャックのタングがテール ストックに適切に固定されていることを確認します。

5. 心押し台を希望の位置に動かしてロックします。

6. マシンの電源を入れる前に、スピンドルを手で回して、パーツがスピンドルの回転を妨げていないことを確認してください。

7. スポッティングまたはセンター ドリル ツール バイトを使用して穴を開けます。

8. センタードリルを使用する場合は、必ず切削液を併用してください。

9. センター ドリルは、剛性を高めるために溝が浅いため、ドリル ビットほど簡単には切断できません。

10. テーパー全体にドリルで穴を開けて、じょうごを作成し、ビットを挿入します。

11. ドリルをテールストック スピンドル、ドリル チャック、またはドリル ホルダーに取り付けます。

12. 旋盤を、ドリルで穴を開ける材料のタイプに適した速度に設定します。

13. 旋盤を開始し、設計図に従って希望の深さまでドリルで穴を開け、切削液を塗布します。

14. 穴の深さを測るには、テールストック スピンドルの目盛りを使用するか、スチール定規を使用して深さを測定します。

15. ペック ドリル操作を使用して切りくずを取り除き、穴の深さを測定します。

16. 穴あけをするときは、バックオフし、切りくずを取り除き、切削液を再塗布する前に、多くてもドリル ビットの直径の 1 つまたは 2 つ分の材料を取り除きます。

17. ドリル ビットがストックに対してきしむ場合は、切削液を追加してください。

18. 心押し台からドリル チャックを取り外すには、簡単に動かないよりも約 4 分の 1 回転引き戻します。

19. ピンを使用してチャックをコレットから押し出します。

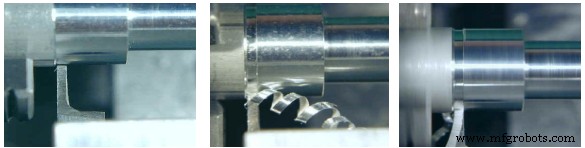

つまらない

中ぐり加工とは、穴を拡大して正確に仕上げる加工です。シングルポイント ツール ビット カッターを使用して内面から材料を除去することによる穴のツルーイング。ドリルが使えない特殊な径の穴は、中ぐり加工で作成できます。

ボーリングは、一点切削工具を使用して穴を拡大します。この操作は、穴あけとは対照的に、より正確で同心の穴を提供します。

カッターはボーリング バーからマシンから伸びているため、工具が適切にサポートされておらず、ビビリが発生する可能性があります。ボーリング作業が深ければ深いほど、びびりは悪化します。これを修正するには:

1. スピンドル速度を下げます。

2.フィードを増やします。

3. 切削液をさらに塗布します。

4. ボーリング バーのオーバーハングを短くします。

5. ツールのノーズをより小さな半径で研磨します。

手順:

1. ワークピースをチャックに取り付けます。

2. ワークピースに面取り、スポット、ドリルで穴を開けます。

3. ボーリング バーに十分なクリアランスがあるかどうかを確認します。

- 穴がボーリング バーに対して小さすぎると、加工中に切りくずが詰まり、バーが中心から外れます。

4. 中ぐり工具の先端が工作物の内面に接触するカッターの唯一の部分であることを確認してください。

5. 角度が十分なエンド リリーフを提供しない場合は、より鋭い角度のカッターに交換してください。

6. カッターの先端がストックの中心線に配置されるようにボーリング バーを配置します。

7. ワークピースの中心に沿って配置されていないツールは、十分なエンド リリーフ アングルがあっても、素材の表面に沿って引きずられます。

8. できるだけ大きなボーリング バーを選択し、ボーリングする穴の深さをクリアするのに十分なだけホルダーを超えて延長します。

9. ホルダーとボーリング ツール バーをツール ポストの左側にカッター ツール ビットで取り付け、ワークピースを回転させます。

10. ボーリング ツール ビットを中央にセットします。

- 注:セットアップの剛性によっては、刃先に圧力がかかるとボーリング ツール ビットが下方に跳ね上がる傾向があります。中ぐりツール ビットを中心より少し上に設定することで、下向きのスプリングが補正され、加工中にツール ビットがワークピースの正確な中心に実際に配置されます。

11. 旋盤を適切な切削速度と送りに設定します。 a.注:送り速度については、中程度の送り速度を選択してください。

12. 機械の電源を入れる前に穴に潤滑剤を塗布してください。

13. 機械の電源を入れ、ツールをドリルで開けた穴に移動します。

14. 旋盤を開始し、穴の内径に触れるまで中ぐり工具をゆっくりと持ってきます。

15. 軽くカット (約 0.003 インチ) し、長さは約 -375 です。

16. 旋盤を止めて穴の直径を測定し、テレスコピック ゲージまたは内側マイクロメーターを使用します。

17. 穴を測定したら、穴から除去する材料の量を決定します。仕上げのカットで約 .020 残します。

18. 旋盤を開始し、荒削りを行います。

19. ボーリング バーをワークピースに送り込み、各パスで約 0.020 削ります。

20. 希望の深さに達したら、ボーリング バーを引き出します。

21. 内側の穴が目的の直径になるまで、手順 19 と 20 を繰り返します。

22. 荒削りが終了したら、旋盤を停止し、横送りハンドルを動かさずに中ぐりバイトを穴から引き出します。

23. 仕上げカットの深さを設定し、サイズに合わせて穴を開けます。良好な表面仕上げを得るには、細かい送り速度をお勧めします。

24. 最後のパスで、希望の深さで停止し、カッターを素材の中心に戻します。これは穴の奥に面します。

25. ボーリング バーを機械から取り出し、機械を停止します。

図 4. 旋盤でのボーリング

ナーリング

1. ローレットとは、2 つの硬化ロールによってワークピースの表面に生じる隆起した印象です。

2. ローレットは通常、ダイヤモンドまたはストレートの 2 つのパターンのいずれかです。

3. 一般的なローレット パターンは、細かい、中程度、または粗いです。

4. ダイヤモンド パターンは、セルフ センタリング ヘッドに取り付けられた右手と左手のらせんによって形成されます。

5. 部品の外観を改善し、レバーやツール ハンドルの握りやすい表面を提供するために使用されます。

6. 一般的なギザギザのパターンは、細かい、中程度、または粗いです。

7. 2 つのストレート ロールによって形成されるストレート パターンは、軽量用途での圧入用の部品のサイズを大きくするために使用されます。

8. ナックル ジョイント ホルダー、回転ヘッド ホルダー、ストラドル ホルダーの 3 つの基本タイプのローレット工具ホルダーが使用されます。

9. ローレット加工は、センター間に取り付けられたワークピースに最適です。

10. ローレットは切れませんが、金属を高圧で押しのけます。

11. 冷却よりも潤滑が重要なので、切削油または潤滑油で十分です。

12. ローレット加工には低速 (ねじ切り加工とほぼ同じ) と約 .010 ~ .020 インチの送りが使用されます。

13. ローレットはワークピースの中心に垂直に配置し、ローレット ツールホルダーはワークに対して正方形にする必要があります。

14. ローレットは軟質金属の約半分の深さで開始し、パターンを確認する必要があります。

15. 工具がローレットからワークを押しのける傾向があるため、ローレットを完成させるために細いワークピースに数回のパスが必要になる場合があります。

16. ローレットは、パスの合間にワイヤー ブラシでクリーニングする必要があります。

図 5. ナーリング

手順:

1. ローレット工具を工具ホルダーに取り付け、旋盤スピンドルの正確な中心線に合わせて調整します。

2. ローレット加工ツールをローレット加工面に 90 度の角度で配置して固定します。

3. 旋盤のキャリッジを手で動かし、ローレット加工するワークピースの領域を見つけます。

4. ローレットヘッドを回転させて、正しいローレットセットに合わせます。

5. ローレットの半分がワークピースの右端に接触するように、ローレットをワークの右端に配置します。

6.ワークに切削油を塗る

7. スピンドルを約 100 RPM に回転させ、クロスフィード ハンドホイールを使用してローレット工具をワークに移動します。これは、約 0.030 インチ、またはローレットが追跡されて適切なパターンを形成するまでです。

8. 旋盤のパワー フィードを使用して、1 回転あたり 0.010 ~ 0.020 インチの送り速度でキャリッジを主軸台に向かって移動させます。

9. 必要に応じてオイルを塗布し、ローレット部分を固いブラシでブラッシングして、ローレットの切りくずを取り除きます。

10. 刻みが刻み部分の端に達したら、キャリッジの送り方向を逆にして、刻みをワークにさらに 0.005 ~ 0.010 インチ送ります。

11. 鋭いひし形になるまでローレット加工を続けます。

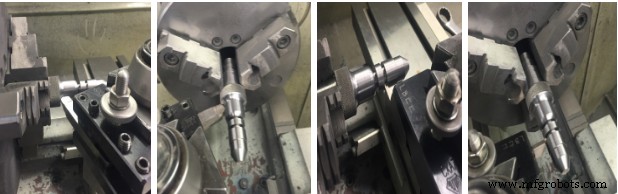

旋盤での突切りと溝入れ

パーティングとグルービングの目的:

ワークピースの端からピースをカットしたい場合や、ワークピースに溝を切りたい場合があります.

一般にリセス、アンダーカット、またはネッキングと呼ばれる溝加工は、多くの場合、ナットがショルダーまで完全に移動できるようにするために、またはショルダーの端で、嵌合部品の適切な適合を確保するためにねじ山の終わりに行われます。溝には、角型、丸型、U 型の 3 種類があります。

丸みを帯びた溝は通常、パーツに歪みがあり、四角い角が金属の破砕につながる場合に使用されます。

溝を切るには

手順:

1. 必要な溝のサイズと形状に合わせて工具ビットを選択します。

2. 溝の位置をレイアウトします。

3. 旋盤を旋盤の半分の速度に設定します。

4. 工作物を旋盤に取り付けます。

5. ツール ビットを中央の高さにセットします。

6. クロス フィード ハンドルを使用してツール ビットをワークピースにゆっくりと送ります。

7. 切削工具の先端に切削油をたっぷり塗布してください。切断が溝で目詰まりしないようにするため。びびりが発生する場合は、スピンドル速度を下げてください。

8. 旋盤を停止し、溝の深さを確認します。

9. 作業が正しい深さに切断されるまで、手順 6 ~ 7 を繰り返します。

図 6. 溝を切る

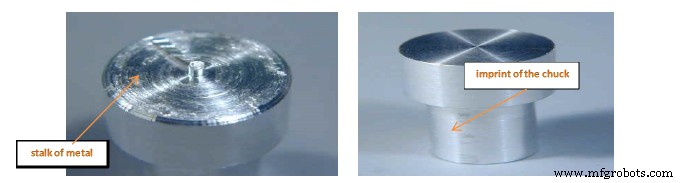

別れ

しばしば突切り工具と呼ばれる突っ切り工具は、工作物を切断するために使用されます。パーティングツールには 3 種類あります。パーティング ツールはストレート ホルダーで構成され、左側オフセットおよび右側オフセット挿入ブレードが最も一般的に使用されます。

チャタリングとハグインの 2 つの一般的な問題があります。チャタリングは、ツールが十分にしっかりと保持されていない場合に発生します。ツール、ホルダー、または旋盤自体の任意の部分に緩みがあると、切断が困難になり、不均一になり、多くの場合不可能になります。 .ハグインとは、工具がワークピースに食い込む傾向があり、刃先の上部を乗り越える傾向があることを意味します。これは通常、ツールビットを折ったり、加工物を壊したりします。ハグインは通常、パーティング ツールの設定が高すぎるか低すぎる場合に発生します。

• 突切り工具は、旋削工具よりも幅が狭いですが、深くなっています。パーティング ツールは、狭い溝を作成し、ストックの一部を切り取るために使用されます。

• 突切り工具が取り付けられているとき、工具ホルダーは工作物をかろうじてクリアする必要があります。

• パーティング ツールが回転軸に対して垂直であることを確認してください。

• ツールの先端が素材の中心と同じ高さにあることを確認します。ツールをパーツの面に当てて保持すると、これに役立つ場合があります。

• ツールの高さを設定し、パーツの面に合わせて配置し、ツールを所定の位置にロックします。特に深い切削を行う場合は、切削液を忘れずに塗布してください。

図 7. 分割

手順:

1. 切断する部分をできるだけチャックに近づけて、工作物をチャックに取り付けます。

2. 刃先を中央にセットして、複合レストの左側に突切り工具を取り付けます。

3. ホルダーを刃物台のできるだけ近くに置き、振動やびびりを防ぎます。

4. ツールビットを調整します。ツールビットは、ワークピースの直径の半分強に等しい距離だけホルダーから伸びている必要があります。毎分回転数 (rpm) を回転速度の約 2/3 に調整します。

5. カットの位置をマークします。

6. 切削工具を所定の位置に移動します。

7. 旋盤を始動し、突切り工具を手でワークピースにゆっくりと送り込みます。横送りハンドルを両手でしっかりと握り、安定して均一に送ります。切削油をたっぷり塗ってください。

8. ワークピースが約 ¼ インチの場合、パーティング ツールを横に少し移動することをお勧めします。この横方向の動きは、ツールが動かなくなるのを防ぐために、少し幅広にカットします。

9. びびりを防止するため、工具は切削状態を維持し、加工中は常に切削油を塗布してください。パーツがほとんど切断されたら、ゆっくり送ります。

10. ワークピースの中心に到達するまでツールを前進させ続けます。近づくと、工作物は金属の細い棒で吊り下げられています。

11. 切り取ったワークピースの端は、一般的にかなり粗い仕上げで、端から突き出た小さな金属の茎があります。以下の図 19 を参照してください。

12. 最後のステップとして、このピースをチャックに取り付け、表面をカットして端をきれいにします。このステップの問題の 1 つは、チャックのあごが完成したワークピースを傷つける可能性があることです。下の図 20 を注意深く見ると、実際にチャックの顎の痕跡を見ることができます。これを避けるには、工作物をクランプする前にエモリー紙または同様の保護材の薄い帯で包みます。

図 8. ワークピースのカットオフ 図 9. 完成したワークピース

旋盤中心の整列

中心間でワークを加工するときに平行な直径を生成するには、2 つの旋盤中心が互いに一直線上にあり、旋盤の中心線と一致している必要があります。中心がずれていると、加工中のワークがテーパーになります。

旋盤の中心を揃える方法は 3 つあります:

1.テールストックの後ろの中心線を互いに合わせる。これは視覚的な確認にすぎないため、正確ではありません。

2.ワークの両端に小さな切り込みを入れ、マイクロメーターで直径を測るトライカット法。

3.ダイヤル インジケーターを使用して中心を合わせます。

方法 1.心押台を調整して中心を合わせる。

手順:

1.心押台クランプまたはレバーを緩めます。

2.心押台を動かす方向に応じて、左側または右側の調整ねじの 1 つを緩めます。心押台の上半分の線が下半分の線と正確に揃うまで、もう一方の調整ネジを締めます。

3.緩めた調整ネジを締めて、心押し台の両方の半分を所定の位置にロックします。

4.テールストック クランプ ナットまたはレバーをロックします。

方法 2. トレイルカット方式で中央揃えにする。

手順:

1.長さ 0.250 インチの心押し台の端にあるセクション A から、真の直径まで約 0.010 の軽い切り込みを入れます。

2.フィードを停止し、クロスフィード ハンドルの目盛付きカラーの読みに注意してください。

3.切削工具を主軸台の端に近づけます。

4.カット ツールをステップ 1 (セクション A) と同じカラー設定に近づけます。

5.切断ツールをステップ 1 と同じカラー設定に戻します (セクション A)

6.セクション B で長さを 0.250 に切断し、旋盤を停止します。

7.両方の直径をマイクロメーターで測定してください。

8.両方の直径が同じサイズでない場合は、心押し台を切削工具に近づけるか、または切削工具から離して、2 つの読み取り値の差の半分に調整します。

9.セクション A と B でもう一度軽いカットを行います。これらの直径を測定し、必要に応じてテール ストックを調整します。

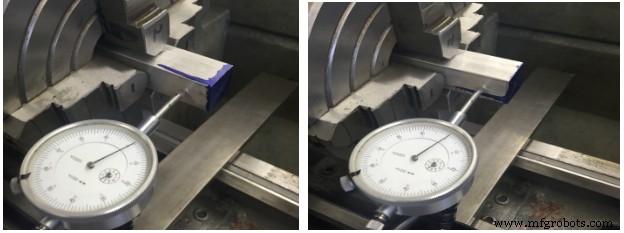

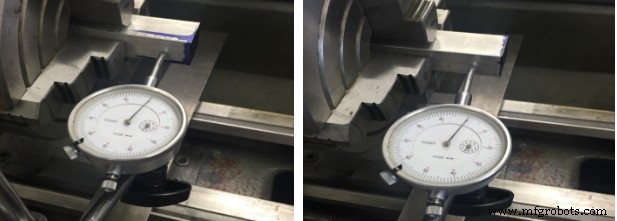

方法 3. ダイヤル インジケータを使用して中心を合わせる。

手順:

1.旋盤と作業センターを掃除し、ダイヤル インジケーターを取り付けます。

2.センター間でテスト バーをぴったりと調整し、テール ストック スピンドル クランプを締めます。

3.刃物台や旋盤台車にダイヤルゲージを取り付けます。インジケーター プランジャーが旋盤ベッドと平行であり、接触点が中央に設定されていることを確認してください。

4.インジケーターが心押台の端で約 0.025 インチになるように、クロス スライドを調整します。

5.テスト インジケーターが主軸台の端の直径に一致するようにキャリッジを手で動かし、テスト インジケーターの読みを書き留めます。

6.両方のテスト インジケーターの読み取り値が同じでない場合。インジケーターが両端で同じ読み取り値を記録するまで、調整ネジで心押し台を調整します。

テーパーの計算

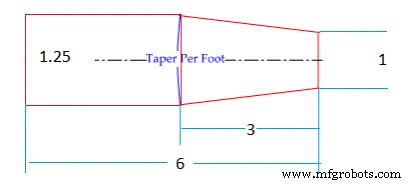

1 フィートあたりのテーパー (tpf) を計算します。テーパーの長さ、大径、小径を知る必要があります。

図 10. インチ テーパーの主要部分

式:

Tpf =((D-d) / テーパーの長さ) x 12

例:

Tpf =((1.25 – 1) / 3) x 12 =(.25 / 3) x 12 =1 インチ

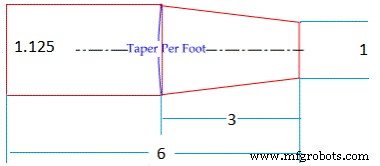

テールストック オフセットの計算

テール ストック オフセットを計算するときは、1 フィートあたりのテーパーとワークピースの全長を把握する必要があります。

図 11. テーパーのあるワークピースの寸法

式:

テールストック オフセット =(tpf x ワークピースの全長) / 24

例:

1. tpf を検索:

tpf =((1.125 – 1) x 12) / 3 =(.125 x 12) / 3 =.50 インチ

2.テールストックのオフセットを見つけます:

テールストック オフセット =(.5 x 6) / 24 =3 / 24 =.125 インチ

1 フィートあたりのテーパーを求める必要がない場合は、次の単純化した式を使用できます。

式:

テールストック オフセット =(OL / TL) x ((D-d) / 2)

OL =ワークピースの全長

TL =テーパー部分の長さ

D =大径エンド

d =小径エンド

例:

テールストック オフセット =(6 / 3) x ((1.125-1) / 2) =.125

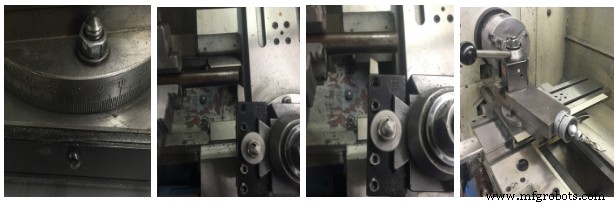

テーパー加工

コンパウンド レストを使用して、短いまたは急なテーパーを作成します。ツール ビットは、コンパウンド レスト フィード ハンドルを使用して手で送り込む必要があります。

コンパウンド レストでテーパー プロデューサーをカットする

手順:

1. 角度で必要なテーパーの量については、設計図を参照してください。

2. コンパウンド レスト ロック スクリューを緩めます。

3. コンパウンド レストを希望の角度に回転させます。 (最初の写真を参照)

4. コンパウンド レスト ロック ネジを締めます。

5. ツール ビットを中央に調整し、コンパウンド レスト送りねじを使用して切削ツール ビットを送ります。

6. テーパーのサイズとフィット感を確認してください。

図 12. テーパー旋削操作

4爪チャックの真のワークピース

1. 機械加工された直径を 1000 分の 1 インチ以内に揃える必要がある場合は常に、ダイヤルまたはテスト インジケーターを使用する必要があります。

<強い>2.手順:

3. ワークピースを 4 爪チャックに挿入し、チョークまたは表面ゲージ法を使用して、おおよその位置合わせを行います。

4. 旋盤の刃物台にインジケーターを取り付けます。

5. インジケータ スピンドルを水平位置に設定し、接触点を中央の高さに設定します。

6. 指示点を工作物の直径に合わせて約 .020 に合わせ、旋盤スピンドルを手で回転させます。

7. 旋盤を回転させながら、ダイヤル インジケーターの最高値と最低値に注意してください。

8. チャックのジョーを最低の読みで少し緩め、ワークが 2 つのインジケーターの読みの差の半分だけ移動するまで、最高の読みでジョーを締めます。

サイド 1. 左側と右側

9. インジケータが両方のジョーで を記録するまで、これらの 2 つの反対側のジョーのみを調整し続けます。これらの 2 つの顎の間の作業のインジケーターの読み取り値は無視してください。

10. インジケータがワークピースの円周上の任意の点で同じ値を記録するまで、反対側のジョーのもう一方のセットを同じ方法で調整します。

サイド 2. 左側と右側

11.すべてのジョーを均等に締めて、加工物をしっかりと固定します。

12. Rotate the lathe spindle by hand and recheck the indicator reading.

単体テスト

1. The compound rest is set at what angle?

2. Explain the different between rough and finish turning.

3. Should the point of the tool be set above, or at the center of the spindle axis when taking a facing cut?

4. What is the purpose of facing?

5. Why do we spot drill a workpiece?

6. What is the purpose of boring?

7. Name three types of parting tools.

8. Name three methods to align lathe centers.

9. Calculate the offset for the taper if D=2, d=1, OL=6, and TL=3. The formula is:

Offset =(OL x (D-d)) / (2 x TL)

10. Please describe the producer for cut a taper.

産業技術