成形部品のねじボスの設計を改善

ボス フィーチャーは、射出成形設計でよく見られます。それらは、ねじ用のチャネルを提供することにより、成形部品の組み立てを支援するために使用されます。プラスチック スクリュー ボスの設計はかなり簡単ですが、部品間の強力な接続を確保し、外観上の欠陥を軽減するための考慮事項がいくつかあります。

まず、ボスの穴のサイズと周囲の壁の厚さを決定する必要があります。ポストを分割せずにネジがプラスチックにかみ合うように、十分に厚い壁が必要です。これらの仕様を取得するには、特定のネジの推奨される穴のサイズと周囲の壁の厚さについて、ネジ製造元のガイドラインを参照してください。

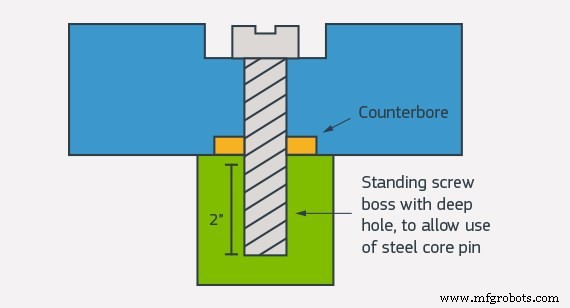

穴が比較的深いボスの場合、カウンターボアを他のパーツに配置して、スチールコアピン。

穴が比較的深いボスの場合、カウンターボアを他のパーツに配置して、スチールコアピン。 カウンターボア設計

ねじ山がない穴にねじが入るため、ねじをボスにねじ込むとプラスチックが移動します。そんな時はカウンターボアが便利です。カウンターボアは、この余分な材料を収容するためにパーツに設計された追加のスペースです。

場合によっては、設計に比較的深い穴が必要になることがあります。たとえば、深さ 1.5 インチ、穴の直径が 1/8 インチなどです。当社の迅速な射出成形プロセスにより、金型の b 側で穴を開けるのではなく、スチール コア ピンを使用してこれらのタイプの穴を作成します。これにより、パーツにざぐりを付けることが困難になります。しかし、心配しないでください。解決策があり、それは簡単です。一般的な回避策は、ねじが完全に貫通する反対側の部品にざぐりを配置することです。

成形ボスに関するその他の考慮事項

化粧品。 化粧品が気になる場合は、ヒケの出る厚肉部は避けてください。よくある問題領域の 1 つは、外壁上またはその近くにあるボスです。これらを内側に移動することをお勧めします。さらに、経験則として、ボスの隣接する肉厚の 60 ~ 70% を超えないようにすることをお勧めします。

デザイン キューブは、接続を補強するリブとガセットの使用方法など、いくつかのボス デザインの良い点と悪い点を示しています。ポイント。

デザイン キューブは、接続を補強するリブとガセットの使用方法など、いくつかのボス デザインの良い点と悪い点を示しています。ポイント。 <強い>強さ。 ネジのボスはリブまたはガセットで補強して、強度と耐久性を高めることができます。上で述べたように、ボスは外壁に隣接すべきではありませんが、コアリング リブを使用して、ヒケの危険を冒さずにパーツの外壁に接続したままにすることができます。

材料。 ネジを受け入れる必要がある成形部品には、柔らかくて脆くない材料が最適です。たとえば、パーツがポリカーボネートの場合は、ABS とブレンドすることを検討してください。

インサート成形。 部品に複数回のねじ切りが必要な場合は、成形ボスではなくねじ切りインサートの使用を検討してください。プラスチック製のボスは通常、1 回の使用にのみ適しています。これは、ねじ山が部品に配置されたときにねじ山が切られるためです。

デザイン キューブを入手

良いボス デザインと悪いボス デザインの両方を示す物理的な設計支援が必要ですか?このリンクにアクセスして無料のデザイン キューブを入手してください。これには、ボス デザインのヒントに加えて、成形部品に見られるその他の機能がいくつか含まれています。

産業技術