すべての機械エンジニアが知っておくべき成形の秘訣

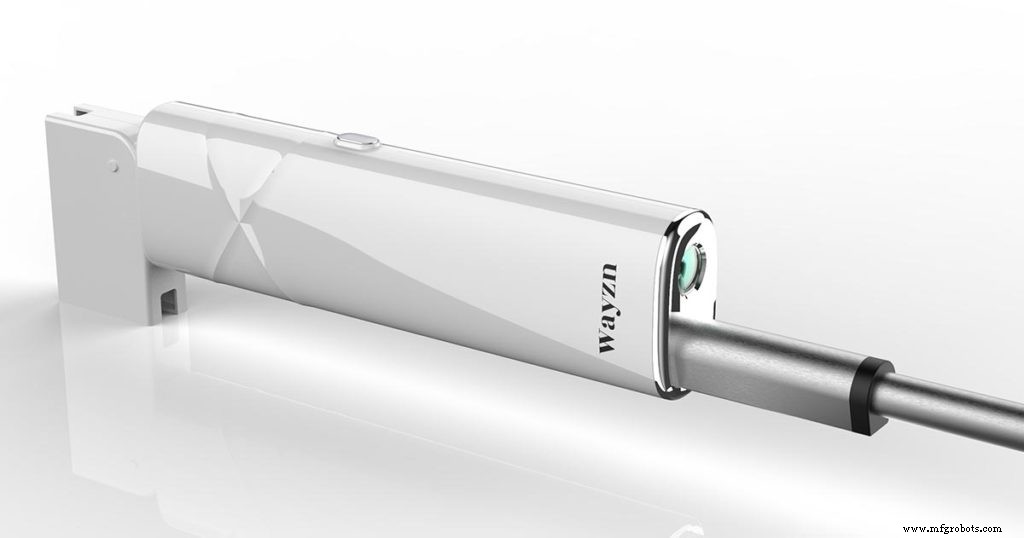

製品設計に関しては、機械エンジニアは工業デザイナーからの新製品のクールな外観を維持し、製品のすべての部品を機能させ、可能な限り安価でありながら最高品質でそれを行うよう求められます。 。外側のエンクロージャー部品は、多くの機能機能が内部に隠された低コストで滑らかな外観を実現するためにプラスチックで作られていることが多く、大量生産の場合、これは射出成形されたエンジニアリングプラスチックを意味します。これを達成するために、エンジニアは何年にもわたって、高品質の成形プラスチック部品を製造するために機能する一連のトリックを確立します。いくつかは戦略的で、いくつかは詳細です。

近年、海外の工具・成形業者がこれらのファイルを取得して適切なものを組み込むため、外面の3D CADファイルを取得し、新しい製品コンセプトの成形プラスチックエンクロージャーの部品を分割するだけで十分であるという信念が生まれました。部品間のクリアランスを公差で調べて、部品が常に正しくはまるようにし、すべてのドラフトを部品に追加して、金属射出成形金型からきれいに解放し、完璧な仕上がりを確保します。もちろん、これは、設計意図の詳細、機能の取り付け機能に不可欠な重要な要素、位置合わせを制御するための戦略、または組み立て順序の考慮事項のこのアプローチには伝達がないため、成形業者と工具メーカーが設計者の心を読み取ることができることを前提としています。実際、多くの金型ショップは、金型の流れを確保し、沈下と収縮の変形を最小限に抑えるためにのみ変更を加えます。これは、成形サイクルをより速く、より簡単にして利益率を向上させる方法で行われます。受け取ったCADファイルと図面ファイルが明確でない場合、再設計されたプラスチックパーツを提供する義務はなく、成形業者は提供されたものだけを提供し、ツールを修正するために追加料金を請求する可能性が高くなります。パーツは正しい。これは、適切なエンジニアリングの精査や工業デザインの意図を考慮せずに、工具製造業者/成形業者/契約製造業者に近道を行おうとする企業に見られます。場合によっては、これは新しいスタートアップの終わりを意味します。遭遇する可能性のあるいくつかの落とし穴の知識を備えたよりよく考えられたアプローチとして、そして良い部品を生産する技術が製品の生産への道を早い段階から導いたかもしれないので、それは残念です。

部品の詳細とニーズを伝えるためのよく考えられた3Dファイルと図面、および製品設計は、関係するすべての関係者にとって、最終部品のニーズと期待の「契約」を形成し、細部を作成できる場所を可能にします。すぐにうまくいきました。これは本当に最初の成形トリックです。詳細な作業をそのままにして終了するのではなく、メーカーにリリースする前に、チームで物事をよく考えてください。これにより、最終的にスケジュールと費用が節約され、最初の生産部品を進めて承認する成形業者との協力関係が構築されます。

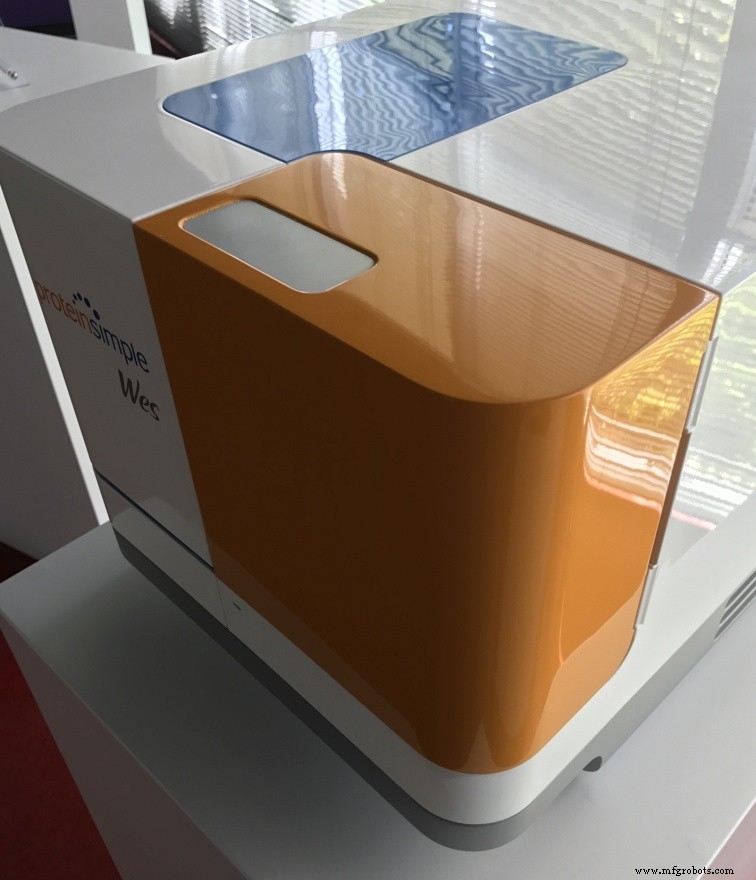

光沢を持たせないでください。 これは、機械工学が詳細に開始される前であっても、製品開発の初期の工業デザイン段階でもチーム全体を関与させるための秘訣です。多くの場合、同じ製品設計は、将来の大きな頭痛やコストを防ぐための小さな変更で実現できます。高さ18インチのパーツのサイドパネルは、半径628インチの0.080インチでドーム型にする必要がありますか?これは何も考えずに行うことができ、グラフィックスで生成された照明でレンダリングの見栄えが良くなる可能性がありますが、実際のプラスチックパーツを作成するには、3DCADとツールでキャプチャする必要があります。この機能は、最終製品ではまったく認識されない可能性がありますが、ツールで成形された主要な取り付け機能の製造管理を形成および検査することがより困難になります。一方、裏返しがあります。光沢のある仕上げのシンプルでフラットな大きなパネルのデザイン。この場合、金型から出たときに反りの問題がない場合でも、仕上げ面が垂れたり、オイル缶が内側に見えたりしないように、面を外側に曲げるためにわずかな曲率が必要になる場合があります。パーツの読み込みやユーザーへの連絡が必要になる場合があります。このフォームを使用すると、長期にわたって高品質の外観を確保できます。

他の工業デザインの特徴は、コンピューターの画面上で拡大すると見栄えがするかもしれませんが、成形ツールで4000ドルのリフターアクションを必要とする製品のベゼルの小さなユニークなキャラクターバンプであり、製品が家の棚に置かれると気付かない可能性があります、製品の価値を高めることはできません。このようなキャラクターの特徴は、製品の見た目を損なうだけかもしれません。パーツと機能のサイズを適切に設定し、製品のすべてのニーズに適合し、機能が本当に製品に追加されるかどうかを確認することで、コンピューター画面で見栄えのするものが製品の製造とリリースで問題を引き起こすのを防ぐことができます。実際、このような多くの機能は、他の考慮事項なしにさまざまな外観を得るために追加され、削除されて本番環境に移行しません。工業デザイナーと機械エンジニアは、機能、製造可能性、コスト、外観の目標を早い段階から達成するために協力する必要があります。光沢のある仕上がりでもかまいませんが、プロセス全体を通してもう少し作業が必要になることを覚えておいてください。

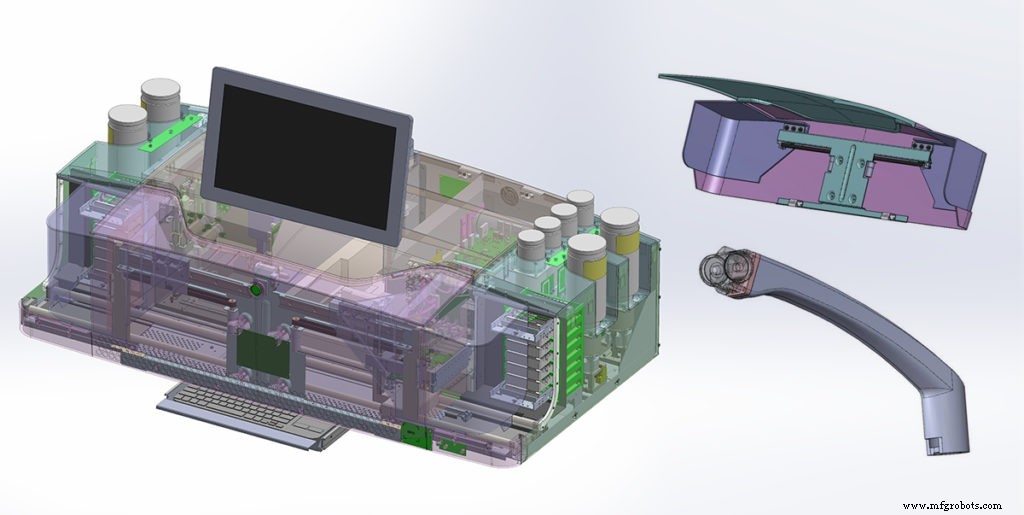

その部分と部分のギャップを非表示にします! プラスチック部品をうまく成形することは容易ではありません。また、元のレンダリングで示されたすっきりとした外観の製品を製造するために、簡単にぴったりとフィットするプラスチック部品のアセンブリを製造することもできません。プラスチック部品が射出サイクル後に歪んだり歪んだりすると、安価な部品コストの約束がなくなる可能性があります。これは、部品の形状、肉厚のばらつき、サイクルタイムを含む成形中のプロセス手順などのいくつかの理由が原因である可能性があり、最終的には金型後の冷却器具のコストが必要になる場合があります。多くの複雑な部品にはある程度これらの問題があり、一部の部品と設計要件ではフィクスチャの追加コストが必要になりますが、他のほとんどの場合、フィクスチャは設計上の考慮事項が不十分なため、追加のステップとコストになります。多くの部品、特に薄い部品やさまざまな断面の部品は、ある程度の反りに苦労するため、部品の設計に特別な配慮を加え、詳細な工業デザインとエンジニアリングサイクルの間に部品を適合させることは、良い結果を得るのに大いに役立ちます。見た目の製品は時間通りに完成しました。これには、取り付けの詳細、あるプラスチック部品のリブやリップなどの内部機能を注意深く調べて、それらを相互に配置するために別の部品にキーイングし、潜在的なミスアライメントを隠す必要がある場合があります。

部品があまり問題なく成形されたとしても、部品の組み立てにフィットのばらつきが見られないように、または組み立てに余分な時間を必要としないように設計することは、高品質の製品を製造するために重要です。目標コスト。これは、製品設計に起こりうるミスアライメントの「センターステージ」を考慮しないことを考慮する必要がある場所です。これは、複数のパーツにまたがるすべての文字の線を避けたり、スムーズにフィットするエンクロージャーを設計したりすることを避けるためではありませんが、最初から、費用対効果の高い方法で何が合理的かを検討し、パーツをフィットさせる戦略を立てる必要があります。嵌合部品の特徴を持つ部品間。すべてのエンジニアリングが完了し、ツーリングフィクスチャが設計され、ラインツーラインフィットが合意され、製造業者がパーツフィットアライメントでさらに0.03インチのスロップを要求し、パーツごとにさらに5ドルを要求した場合、一部の設計は大幅に再作成される可能性があります。フィットの問題と費用を回避するために、製品のデザインのその部分全体を削除するように努めました。プロセスの後半での成形業者による変更は、しばしば「追加」されたように見えます。これにより、設計およびエンジニアリングチームは、課題を検討するために協力しなかったかのように見えなくなり、クライアントはその賞を受賞しなくなります。 5か月前に取得する予定であると彼らが考えていたように見えます。これは、プロセス全体を早い段階で幅広く検討することで回避できたはずです。

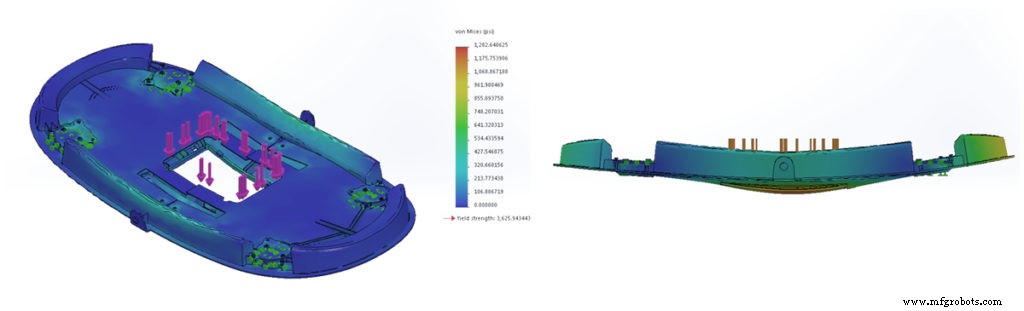

もう一度、輝かせないでください! すべての製品には外皮があり、現代の製品は調整された外観でますます洗練されています。ただし、パーツのはめあいに対処するために、今説明したように、パーツの内部には、物事をまとめるだけでなく、内部部品を取り付けて構造を提供するリブとボスの配列があります。これらのいずれの場合も、製品のスキンのこれらの内部機能には通常、ある程度の強度が必要ですが、材料費や重量のためではなく、局所的に厚い断面を作成しないようにするために、多くのプラスチックの体積を使い切る余裕がないことがよくあります。周囲の薄いスキンとは異なる速度で冷却される射出成形材料の。これにより、パーツの反対側の壁または外面にシンクが発生する可能性があります。問題がそれほど劇的ではない場合でも、滑らかな外面が曲がり、見栄えの悪いハイライトをキャッチして、製品を滑らかにするための努力を台無しにする可能性があります。 。シニーフィニッシュは、キズを隠すテクスチャーフィニッシュよりも悪いですが、これは製品デザインの領域に伴う課題にすぎません。ここにいくつかの機械工学のトリックがありますが、すべてのエンジニアや成形業者の間で常に広く知られている、または共有されているわけではありません:

- 幅の広い位置合わせタブまたはリブの場合、それらは多くのスケルトン化されたリブに分割できます

- ねじボスの場合、これらはボスの底の周りの仕切り壁の内面にポケットに入れて、ベースに堀を作り、その領域の材料の量を減らすことができます。さらに、ボス穴の穴をボスの高さよりも深くすることで、成形品の外壁を公称肉厚の30%まで局所的に薄くすることができ、外面の沈み込みや赤面のリスクを効果的に減らすことができます。

- リブの場合、長いリブのドラフトを選択的に減らして、上部が実行可能な厚さに保ち、下部が太すぎないようにすると、反対側のヒケの可能性が低くなります。内部リブを最小限に抑えることはできますが、成形品を強化するために内部リブが何度も必要になります。リブは、成形中の成形品全体の塑性流動を助けます。

- 成形されたハウジングの壁が接するコーナーは、成形品のこの領域の有効な対角線の材料の厚さを減らすコアリングまたはノッチの恩恵を受けることができます。これにより、外面が赤くなるだけでなく、ハウジングの壁が内側に曲がり、フィットに影響を与える可能性があります。他の部分に。

- 一般に、厚いセクションまたはトランジションのコアリングは、レイアウト計画の早い段階で、3D CADツールを利用して厚いセクションを識別し、プラスチックツールが最初のモールドフロー分析を行う前でもコアリングすることで実行できます。開発サイクルを延期しないでください。

- 鋳造プロトタイプは、上記のいくつかの点で製造において同様の、またはさらに悪い問題を抱えている可能性があるため、プロトタイプの場合でも、これらの射出成形のヒントを覚えておいてください。

- 壁の厚さとコアリングは3D印刷のストッパーではありませんが、最終部品を成形する場合は、最終製造方法を念頭に置いて設計プロセス全体にメリットがあり、3D印刷されたプロトタイプの形状はより似たものになります。最後の部分。これにより、3D印刷物が節約され、3D印刷部分の硬化部分の下の分厚い部分が防止されます。

これらの成形および部品設計のヒントは、射出成形プロセスだけのものではありません。構造用フォームのように、シンクマークに関する懸念を軽減することを目的とした他のプロセスでは、実際にはまだ薄い部分と厚い部分に制限があり、取得が難しい場合があります。成形業者は、これらの同じ射出成形の問題を十分に考慮せずに、構造用フォーム部品の外観品質を約束します。

これらのプラスチック部品の設計上の考慮事項とヒントは、プロジェクトの成形業者や工具メーカーと早期に話し合う必要がある種類のことです。何が求められているのかわからない場合は、最初にCADツールを使用して、何が話されているかの例を示します。それでもわからない場合は、できるだけ早く別の金型店を選ぶのが最善かもしれません。

したがって、これらの汚い小さなトリックとチーム戦略のいくつかを自由に使用して、次の製品設計のためのより滑らかで費用効果の高いプラスチック部品を確保してください。最終的には、よりエレガントに設計された部品への移行であり、より良い製品結果につながります。あなたとあなたのチームは、将来の製品開発のために独自のトリックを作成できます。

製造プロセス