プラスチック部品はどのようにして原材料から製品になるの?

プラスチック加工とは、合成樹脂またはプラスチックをプラスチック製品に変換するさまざまなプロセスの総称であり、プラスチック業界で最大の生産部門です。プラスチック加工には通常、配合、成形、機械加工、接合、トリミング、および組み立てが含まれます プラスチックの。最後の 4 つのプロセスは、プラスチックが最終製品または半製品に成形された後に実行されます。これは、二次プラスチック加工とも呼ばれます。

多くのプラスチック加工技術は、ゴム、金属、およびセラミック加工から借用されています。プラスチック加工の歴史は1890年代にさかのぼります。プラスチック加工技術の初期段階では、プラスチック材料は可燃性であるため、成形によってブロックにし、その後シートに機械加工することしかできませんでした。従来のプラスチック シートは、熱成形によって処理できます。

技術の発展に伴い、より多くの成形技術がプラスチック部品の加工と製造に適用されています。その中で、鋳造成形 フェノール樹脂の出現により研究に成功しました。射出成形は 1920 年代に始まり、酢酸セルロースとポリスチレンの加工に使用されました。 1930 年代半ばに、プラスチック専用の軟質ポリ塩化ビニル押出成形の開発に成功しました。これに伴い、単軸押出機が登場しました。 1938 年には、二軸スクリュー押出機も生産されました。

1980年代、プラスチック加工は高効率、高速、高精度、省エネ、大型または超小型、超薄型の方向に発展しました。この分野へのコンピューター技術の参入により、プラスチック加工技術全体が新しいレベルに引き上げられました.

トップ 9 のプラスチック加工ソリューション

1.射出成形

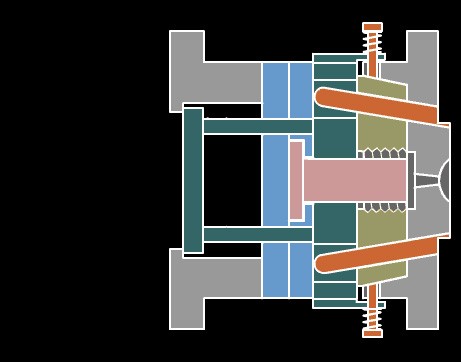

射出成形 工業製品の形状を作る方法です。製品は通常、ゴムまたはプラスチックを使用して射出成形されます。射出成形は、射出成形とダイカストに分けることもできます。射出成形機(射出成形機または射出成形機と呼ばれる)は、プラスチック成形金型を使用して、熱可塑性樹脂または熱硬化性樹脂をさまざまな形状のプラスチック製品に成形するための主要な成形装置です。射出成形は、射出成形機と金型によって実現されます。

2.押し出し

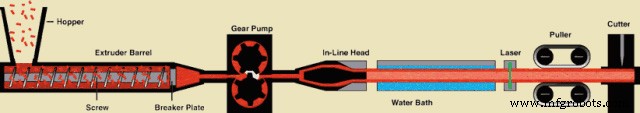

この方法は、材料が押出機バレルとスクリューの間の作用を通過し、加熱されて可塑化されながら、スクリューによって押し出され、ヘッドを連続的に通過してさまざまな断面製品または半製品。

3.回転成形

回転成形は、最初に計量されたプラスチック(液体または粉末)を金型に追加し、金型を閉じた後、金型を加熱しながら2つの垂直回転軸に沿って回転させ、金型内のプラスチック材料は重力の作用下にありますそして熱エネルギー。 、キャビティの表面全体に徐々に均一にコーティング、溶融、接着し、キャビティと同じ形状を形成し、冷却、成形、脱型して、目的の形状の製品を取得します。

4.ブロー成形

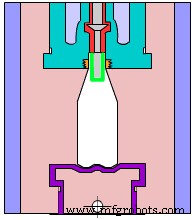

ブロー成形は、急速に発展しているプラスチック加工方法です。

熱可塑性樹脂を押出成形または射出成形して得られる管状のプラスチックパリソンを、熱いうちに(または加熱して軟化させて)割り型に入れます。金型を閉じた直後にパリソンに圧縮空気を導入し、樹脂パリソンを膨張させて金型内壁に密着させます。最後に、冷却と脱型の後、中央に中空のさまざまなプラスチック製品が得られます.

5.圧縮成形

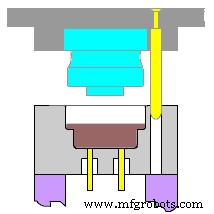

圧縮成形は、粉末、粒状、または繊維状のプラスチックを最初に成形温度で金型キャビティに入れ、次に閉じてプレスして成形および固化するプロセスです。圧縮成形は、熱硬化性樹脂、熱可塑性樹脂、およびゴム材料に使用できます。

6.発泡

発泡とは、発泡材料(PVC、PE、PSなど)に適切な発泡剤を加えて、プラスチックをマイクロセル構造にするプロセスです。工業生産では、ほとんどすべての熱硬化性および熱可塑性プラスチックを発泡プラスチックにすることができ、発泡成形は現在、プラスチック加工において非常に重要な加工方法になっています.

セル構造により、フォーム プラスチックは次の 2 つのカテゴリに分けられます。

ほとんどの細孔がつながっている場合、それは連続気泡フォームと呼ばれます。細孔の大部分が互いに分離している場合、それは独立気泡フォームと呼ばれます。

連続気泡または独立気泡のフォーム構造は、製造方法によって決まります。

(1) 化学発泡 特殊に添加した化学発泡剤の熱分解や、原料成分同士の化学反応により発生したガスがプラスチックを溶かし、セルに充満させます。

加熱中に化学発泡剤から放出されるガスには、二酸化炭素、窒素、アンモニアなどが含まれます。

化学発泡は、ポリウレタン フォームの製造に一般的に使用されます。

(2) 物理発泡とは、プラスチックに気体や液体を溶かし、膨張・気化させる方法です。物理発泡に適したプラスチックには多くの種類があります。

(3)機械発泡とは、混合液に機械攪拌により気体を混入させ、成形工程を経てセルを形成する発泡方法である。この方法は、尿素ホルムアルデヒド樹脂で一般的に使用されており、ポリビニルホルマール、ポリ酢酸ビニル、ポリ塩化ビニルゾルなどにも適用できます。

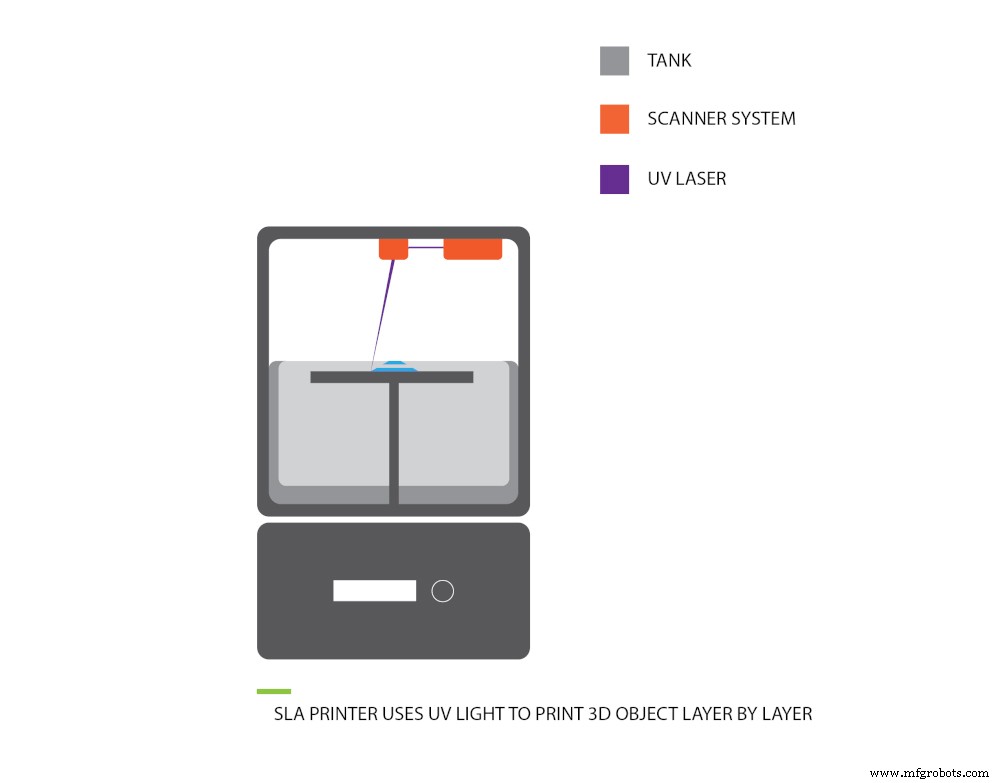

7.レーザー ラピッド プロトタイピング (SLS 3D プリンティング テクノロジー)

CAD、CAM、CNC、レーザー、精密サーボ ドライブ、新素材などの高度な技術を統合した新しい製造技術。

従来の製造方法と比較して、以下の特徴があります。高い再現性と試作品の互換性。製造プロセスはプロトタイプの形状とは何の関係もありません。処理サイクルが短く、コストが低く、一般的な製造コストが 50% 削減され、処理サイクルが 70% 以上短縮されます。設計と製造の統合を実現する高度な技術統合。

さまざまなホットメルト プラスチック製品を成形できるだけでなく、さまざまな金属材料の成形にも使用できます。近年急速に発展している加工方法です。大量生産量が非常に少ない、新製品の製造や医療および航空宇宙分野で広く使用されています。

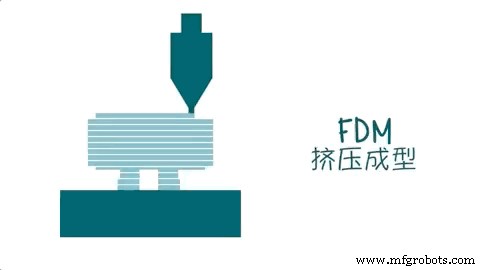

8.溶融堆積モデリング (FDM 3D 印刷技術)

溶融堆積モデリング 熱可塑性樹脂、ワックス、または金属などのフィラメント状材料のフィラメントを、加熱されたノズルから押し出し、続いて部品の各層の所定の軌道を固定速度で押し出すプロセスです。

このプロセスは非常に簡単で、溶融堆積プリンター装置は靴箱のサイズに縮小できるため、家族や一般的な科学教育に適しています。最高の出力と人気を誇る 3D プリント技術です。

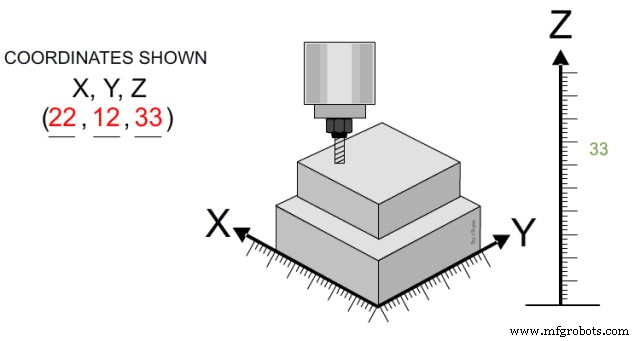

9. CNC加工プロセス(CNCと呼ばれる)

CNC 加工 プログラム制御システムを搭載した自動工作機械で製品を加工するプロセスです。

制御システムは、制御コードまたはその他のシンボリック命令によって指定されたプログラムを論理的に処理し、それをデコードして、工作機械を動かし、部品を処理することができます。

3Dプリンティングとは、家を建てるように層を重ねて製品を加工することです。原則として、レイヤーバイレイヤー加算の処理方法です。 CNC は、サブトラクティブ加工の正反対です。最終的なパーツは、ソリッド オブジェクトから不要なパーツを切り取ることによって得られます。

プロのCNC加工およびプラスチック部品加工サプライヤーとして 中国ではJTR は、世界中のお客様のプラスチック部品の加工問題を解決してきました。当社のエンジニアは、お客様により良い処理方法を選択します (例:CNC 処理、射出成形、3D 印刷)。安価で高品質のプラスチック部品を製造する方法について心配する必要はもうありません。

処理に関するご質問がございましたら、お問い合わせください。私たちはあなたの最高の処理メーカーになります.

産業技術