スターリングサイクルエンジン

背景

エンジンは、エネルギーを有用な仕事に変換する機械です。たとえば、石炭を燃やして発電所の発電機のドライブシャフトを回転させます。今日生産されている最も一般的なエンジンは、ガソリンを動力源とする自動車エンジンです。他の一般的なエンジンは、大型トラックや一部の乗用車で使用されるディーゼルエンジン、発電所で発電する蒸気タービン、航空機の推進に使用されるジェットエンジン、芝生などの小型機器に電力を供給するために使用される2ストロークガソリンエンジンです。これらのエンジンはそれぞれ、化石燃料の燃焼によって発生する熱を有用な仕事に変換します。

エネルギーは仕事をする能力です。 2つの量は関連しており、同じ単位を持っていますが、エネルギーを完全に仕事に変換することはできません。たとえば、ストーブに燃料を供給するために使用される場合、1ガロン(3.8 1)のガソリンには、標準状態で約14ガロン(53 1)の水を沸騰させるのに十分な化学エネルギーが含まれています。ただし、同じガロンのガソリンを携帯用発電機(ガソリンを仕事に変換し、次に仕事を電気に変換する)に入れ、その電気を電気ストーブで水を沸騰させるために使用した場合、その可能性は低くなります。発電機の燃料がなくなる前に、3ガロン(11.4 1)以上の水を沸騰させることができました。

電気ストーブがガソリンストーブほど多くの水を沸騰させることができない理由は、エンジンが熱を仕事に変換するのに100%熱効率がないためです。熱効率とは、生成される有用な仕事の量をエンジンに提供されるエネルギーで割ったものです。そのため、ガスレンジや衣類乾燥機は、同等の電気器具よりも操作が安価です。ポータブル発電機の場合、ガソリンのエネルギーの一部はエンジンの排気ガスに含まれ、一部は発電機の加熱に浪費され、一部は発電機内部の可動部品が互いに摩擦して機械的エネルギーを摩擦熱に変換するために内部で浪費されます。

ギリシャの熱から、熱がエンジン内でどのように循環して仕事を生み出すかを研究する科学は、熱力学と呼ばれています。 (熱)とダイナミ (パワー)。熱を仕事に変換するサイクルは、熱力学的サイクルとして知られています。ガソリンを燃料とする自動車エンジンは、オットーサイクルを使用しています。ディーゼル燃料エンジンはディーゼルサイクルを使用します。蒸気エンジン、または蒸気発電所は、ランキンサイクルを使用します。これらのサイクルのいずれも、エネルギーを仕事に完全に変換するために使用することはできません。これは、それらすべてが環境への熱を排除しなければならないためです。発電所または蒸気エンジンは、水をボイラーに戻すために蒸気を凝縮する必要があります(エネルギーを失います)。自動車のエンジンは、かなりの量のエネルギーを含む高温の排気ガスを排気管から排出する必要があります。熱を仕事に変換するための最も熱効率の良い実用的なサイクルは、スターリングサイクルです。スターリングサイクルは、エンジンの仕事量に対して環境への熱の浪費(または排出)が最も少ないため、最も熱効率の高いエンジンです。スターリングサイクルを使用するエンジンは、スターリングサイクルエンジンとして知られています。スターリングサイクルエンジンは、車、トラック、飛行機に電力を供給したり、電気を生成したりするために使用できます。同等のオットー、ディーゼル、またはランキンサイクルエンジンよりも少ないエネルギー入力でこの作業を行います。

歴史

最初の実用的なエンジンは、1769年にジェームズワットが特許を取得した蒸気エンジンでした。ワットのエンジンは、石炭焚きボイラーからの蒸気を使用してエネルギーを仕事に変換しました。ワットエンジンは、ボイラー、シリンダーに含まれるピストン、水冷コンデンサー、ウォーターポンプ、エンジンの周りで水と蒸気を動かすための配管と導管、およびピストンの上下運動を変換するリンケージで構成されていました。ドライブシャフト上で円運動します。ドライブシャフトは、工場への電力供給や炭鉱からの水の汲み上げなど、さまざまな用途に使用できます。

ワットのエンジンは、4段階の熱力学的サイクルを使用して作業を作成しました。サイクルは、圧力下の蒸気がシリンダーに流入できるようにするためのバルブ開放から始まりました。蒸気がシリンダー内で膨張すると、ピストンが押し下げられ、有用な仕事が生まれました。ピストンがシリンダーの底に達すると、蒸気がシリンダーに入るのを許可するバルブが閉じられ、シリンダーと復水器の間のバルブが開きました。復水器はシリンダーよりもはるかに低い圧力であったため、文字通り蒸気を復水器に吸い上げました。蒸気がシリンダーから引き出されると、ピストンは蒸気と一緒に引き上げられ、ピストンを開始位置に戻し、そこでさらに仕事を作成する準備が整いました。復水器内の蒸気が完全に水に戻されると、水はボイラーにポンプで戻され、そこで蒸気に戻され、サイクルが完了します。

このサイクルの熱効率が悪いのは、蒸気が復水器に送られるときに、蒸気にまだ大量のエネルギーが残っていることです。ただし、大量の作業を行わずに蒸気をボイラーにポンプで戻すことはできないため、このエネルギーを回収することはほとんどできません。多くの場合、コンデンサーで失われる熱よりも多くの仕事があります。蒸気をボイラーにポンプで送る前に、蒸気を水に変換する必要があります。したがって、燃えている石炭によって供給される熱の多くが失われます。

蒸気機関は現代の産業の世界を可能にしましたが、欠点がないわけではありませんでした。原始的な冶金学と組み合わせた冷水と蒸気の混合は、頻繁なボイラー爆発を引き起こしました。結果として生じた人命の損失は、ロバート・スターリング牧師(彼の時代の第一人者の一人であることに加えて、彼はスコットランド教会の叙階された牧師でもあった)が空気を使用するエンジンを開発するように導いた動機付けの要因でしたピストンを駆動する蒸気の代わりに。副産物として、スターリングのエンジンは、主にサイクル中に蒸気を凝縮する必要がなかったため、ワットのエンジンよりもはるかに熱効率が高かった。スターリングのエンジンははるかに安全でしたが、当時の技術では、数馬力(キロワット)を超えるスターリングエンジンを製造することはできませんでした。

スターリングのエンジンは19世紀には決して普及しませんでした。化石燃料は豊富にあり、冶金学は蒸気機関がもはやそれほど危険ではなくなるまで改善されました。したがって、スターリングサイクルに固有の熱効率の利点は、より強力なスターリングサイクルエンジンを構築したいエンジニアが直面した重要な設計上の課題を克服するための動機付けとしては十分ではありませんでした。 20世紀には、オットーサイクルで稼働する内燃機関が、スターリングサイクルエンジンよりも建設費が安く、化石燃料が依然として手頃な価格で豊富であったため、産業界を支配していました。しかし、エンジン設計者は、スターリングサイクルが最も熱効率の高い熱力学的サイクルであることを決して忘れず、それを利用するエンジンの設計を続けてきました。今日、スターリングサイクルエンジンは、研究所で製造されるほとんどの液化空気を生成するために使用されています。それらはまた、気象衛星や偵察衛星、そしてスウェーデン海軍が潜水艦の一部に動力を供給するために使用されています。

原材料

スターリングサイクルエンジンは、さまざまな金属から作ることができます。エンジンブロックは通常、鋳造ダクタイル鋳鉄または鋳造アルミニウム合金(通常はアルミニウムとシリコン)で作られています。内部部品(クランクとピストン)の多くも鋳造ダクタイル鋳鉄またはアルミニウムで作られていますが、より高い強度を必要とする部品のいくつかは、高強度のS-7工具鋼から製造できます。ガスケットとシールは、Lexan、Neoprene、または天然ゴムで作られています。エンジンは、作動油と呼ばれる加圧ヘリウムまたは空気で満たされています。熱源から作動油に熱を伝達するコンポーネントは、非常に高く一定の温度に耐える必要があります。高張力鋼または炭化ケイ素(SiC)などのセラミック複合材料で作ることができます。

デザイン

スターリングサイクルエンジンの設計は、熱力学、熱伝達解析、振動解析、機械的ダイナミクス、材料強度、および機械設計の複雑な融合です。熱力学は、エンジンのサイズを決定し、エンジンが動作する温度を選択するために使用されます。熱源から作動流体に熱がどのように伝達されるか、およびこの熱流に耐えるようにエンジンコンポーネントがどのように設計されるかを決定するには、熱伝達分析が必要です。振動解析は、スムーズな操作のためにエンジンのバランスをとるために使用されます。個々のエンジンコンポーネントに誘発される応力を計算するには、機械的ダイナミクスが必要です。材料力学分析は、エンジン内の個々のコンポーネントのサイズを決定して、それらが誘発された応力に耐えられるようにするために必要です。熱力学的サイクルを動作中のエンジンに変換するには、機械の設計が必要です。これらの各設計要件には、膨大な量の分析が含まれます。

スターリングサイクルエンジンは蒸気エンジンに似ています。どちらもピストンとシリンダーを備えており、燃料の燃焼はエンジンの外部で行われるため、どちらも外燃機関です。 2つのエンジンの最初の大きな違いは、スターリングサイクルエンジンが作動油として水と蒸気の代わりにガス(通常は空気、水素、またはヘリウム)を使用することです。これは、ピストンを動かして仕事を生み出す作動油です。もう1つの重要な違いは、スターリングサイクルエンジンには2つのシリンダー、つまりスペースがあり、1つは作動油の膨張用、もう1つは作動油の圧縮用ですが、蒸気エンジンには1つのシリンダーしかありません。ただし、2つのエンジンの最も重要な違いは、スターリングサイクルエンジンは、コンデンサーで過剰な熱を無駄にするのではなく、次のサイクルで使用するために過剰な熱を蓄えることで熱力学的サイクルを完了することです。このため、スターリングサイクルエンジンは、存在する中で最も熱効率の高いエンジンであるだけでなく、存在する可能性のある最も熱効率の高いエンジンでもあります。典型的な自動車の熱効率は約30%です。石炭火力発電所は45%効率的かもしれません。非常に大型のディーゼルエンジンの熱効率は50%です。 2,500°F(1,370°C)の燃焼温度で動作するスターリングサイクルエンジンの理論上の最大熱効率は、約78%になります。もちろん、その熱効率に近いものでスターリングサイクルエンジンを構築することはできませんでした。これまで、エンジニアはスターリングのサイクルの実現によってもたらされる重大な設計上の問題を克服することができませんでした。

蒸気エンジンでは、ボイラーに熱を加えて蒸気を生成し、それを使用してピストンを駆動します。スターリングサイクルエンジンでは、エンジンのメインシリンダーの外側に熱が加えられ、シリンダー内の空気が加熱されます。この熱気が膨張し、エンジンのパワーピストンを駆動します。内燃機関に対する外燃機関の主な利点の1つは、外燃機関の作動流体が燃焼生成物にさらされることがないため、はるかにクリーンな状態が保たれることです。また、急速に循環するエンジンの外部で制御された方法で熱を発生させることができるため、スターリングサイクルエンジンは、同じ仕事量で内燃機関によって生成されるスモッグを生成する亜硝酸酸化物の5%未満を生成します。

スターリングサイクルは、蒸気機関のランキンサイクルと同様に、4つのステップで構成されています。ただし、スターリングサイクルエンジンは、作動油をボイラーからシリンダー、コンデンサー、ボイラーに移動する代わりに、作動油を高温の膨張スペースから再生熱交換器、低温の圧縮スペースに移動します。エンジンの高温側と低温側の温度差により、作動油が移動します。高温側は、例えば廃棄物を燃やすことによって加熱されます。コールドサイドは単に加熱されていないサイドであり、ホットサイドに比べてコールドのみです。このプロセスの鍵は、再生熱交換器です。サイクルのある部分で熱を蓄え、次の部分でそれを戻すため、再生と呼ばれます。

パワーストロークの開始時から、スターリングサイクルの4つのステップは次のとおりです。作動油はすべて膨張空間内に含まれ、外部熱源から熱を吸収して膨張させ、パワーピストンとディスプレーサ、仕事を生み出す;パワーピストンは静止しているが、ディスプレーサは、エンジン内のスペース間で作動油をシャトルするが、作動しないピストンであり、作動油を膨張スペースから圧縮スペースに押し出す。途中で、作動油に変換されなかった残りの熱のほとんどは、再生熱交換器に転送されます。メインシリンダーの上部に作動ピストンが固定されていると、作動油は圧縮空間で圧縮されて元の体積に戻ります。これには、熱の損失源であるエンジンの低温側への熱を排除する必要があります。熱効率;作動油は、再生熱交換器を通過して蓄熱された熱の大部分を回収し、膨張スペースに戻されます。膨張スペースでは、外部熱源によって再び膨張して作業を行うことができます。

パワーピストンとディスプレーサのさまざまな動き(場合によっては、一定の体積のプロセスのために一緒に動きますが、他の場合には、一方が静止し、もう一方が圧縮と拡張のために動きます)は、菱形ドライブによって制御されます。

製造

プロセス

コンポーネントの製造

- 1エンジンブロックとピストンは鋳造品として製造されています。溶鋼またはアルミニウムを、最終的な目的の製品のような形をした中空の型に流し込み、冷却します。スターリングサイクルエンジンブロックには、2つのピストンシリンダー(1つはパワーピストン用、もう1つはディスプレーサピストン(作動油をパワーシリンダーに戻す)用)、回生熱交換器、クランクシャフト、燃焼室、およびさまざまなスペースが必要です。作動油が2つのシリンダー間を前後に移動するための通路。

- 2鋳物が冷えると、異物がすりつぶされます。通常、(サイズや複雑な形状のために)経済的に鋳造できなかった穴を開け、シリンダーを最終的な目的の直径にリーマ加工して、エンジンブロックを仕上げる必要があります。リーマが必要です

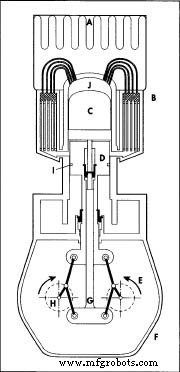

A。熱源。 B.再生式熱交換器。 C.ディスプレーサ。 D.作動ピストン。 E.ロンビックドライブ。 F.クランクケース。 G.ディスプレーサコネクティングロッド。 H.クランクシャフト。 1.ガスシール。 J.作動油が加熱される拡張スペース。ピストンとシリンダーの間に必要な細かい公差のため。

A。熱源。 B.再生式熱交換器。 C.ディスプレーサ。 D.作動ピストン。 E.ロンビックドライブ。 F.クランクケース。 G.ディスプレーサコネクティングロッド。 H.クランクシャフト。 1.ガスシール。 J.作動油が加熱される拡張スペース。ピストンとシリンダーの間に必要な細かい公差のため。 - 3クランクシャフトとコネクティングロッドは、鍛造または鋳造によって製造されています。鍛造では、ビレットと呼ばれる金属ストックが2つのダイの間に配置されます(ダイは非常に高強度の工具鋼で作られた型です)。次に、数トンの重さのハンマーを金型に落とします。ビレットは通常、鍛造前にほぼ融点まで加熱されます。鍛造プロセスは、最終的な形状を得るために、さまざまなダイを使用していくつかのステップで実行できます。鋳造は、中空の型に溶融金属を充填することによって行われます。金属は、ダクタイル鋳鉄、鋼、アルミニウム、または合金にすることができます。

- 4エンジンコンポーネントは、最終的な公差を達成するように機械加工されています。最終的な成形は通常、旋盤で行われます。クランクシャフト/コネクティングロッド/ピストンを回転させながら、カッター(機械加工される部品よりも硬い材料でできている)を回転部分に進めて余分な金属を取り除きます。最新のコンピューター制御旋盤は、0.0001インチ(0.0025 mm)の公差を簡単に達成できます。部品が静止し、切削工具が回転するフライス盤を使用して、最終部品に必要な穴、スロット、またはチャネルを切断します。

- 5再生熱交換器は、数千本の細い鋼線を鋼板に挿入することによって製造されます。作動油がメインシリンダーから補助シリンダーに移動すると、これらのピンに熱を放出します。メインシリンダーに最も近いピンが最も高温になります。補助シリンダーに最も近いピンが最もクールになります。

- 6スターリングサイクルエンジンの動力源として、太陽光または燃焼を問わず、あらゆる熱源を使用できます。発生源に関係なく、熱は作動ピストンに直接隣接するチャンバーに集中します。エンジンのサイクリングは、この熱の一部を取り除き、それが機能するように隠します。スターリングサイクルエンジンは外燃機関であるため、入力熱は一定にすることができます(一連の爆発で生成される内燃機関で生成される熱とは異なります)。ただし、熱は一定であるため、熱源と接触するエンジンコンポーネントは、長期間高温に対応できるように設計する必要があります。

アセンブリ

- 7クランクシャフトはエンジンブロックに挿入され、ベアリングで保持されます。ベアリングにより、過度の摩擦熱を発生させることなく、クランクシャフトをエンジンブロック内で回転させることができます。ベアリングはプレスによりエンジンブロックに固定されます(ベアリングの外径はエンジンブロックの穴の内径よりわずかに大きくなります)。ベアリングをエンジンブロックに押し込むことにより、ベアリングはブロックにしっかりと固定されます。

- 8ピストンとコネクティングロッドをシリンダーに落とし、高強度ボルトとロックワッシャーを使用して下からクランクシャフトに取り付けます。ボルトは所定のトルクで締め付けられます。

- 9再生熱交換器は、主シリンダーと補助シリンダーの間を流れる導管に挿入され、ボルトで固定されます。

- 10シリンダーヘッドはエンジンの上部にボルトで固定され、アクセスカバーはエンジンの下部にボルトで固定されています。エンジンブロックとカバーの間にガスケットを使用して、効果的なシールを提供します。熱源室はメインシリンダーカバーに組み込まれています。

- 11作動油がエンジンにポンプで送られます。作動油は通常、加圧ヘリウムです。

副産物/廃棄物

スターリングサイクルエンジンは、温室効果ガスやスモッグを生成する化学物質の排出量に対して、内燃エンジンよりもはるかに有用な仕事を生み出します。エンジンはまた、それを取り除くために単に燃やした埋立地ガスなど、そうでなければ無駄になるであろう熱を取り戻すために使用することができます。したがって、全体として、エンジンは環境にやさしいです。スターリングサイクルエンジンで太陽熱を利用することにより、太陽電池を必要とせずに、電力網にアクセスできない地域で電気を生産することができます。

未来

スターリングサイクルエンジンの未来は非常に明るいです。エンジニアが小型で信頼性の高いスターリングサイクルエンジンを設計および大量生産できれば、原子力発電所や化石燃料燃焼発電所は必要ありません。家庭で使用される電力のほとんどは、敷地内で発電することができます。エンジンは、オゾン層を破壊する冷媒を使用せずに夏に家を冷やし、冬に家を暖めることができます。残念ながら、スターリングサイクルエンジンが広く使用されるようになる前に克服しなければならない深刻な実用的な設計上の問題があります。最も重要な工学的障害は、エンジン燃焼室の設計です。スターリングサイクルエンジンは非常に高温で作動するため、自動車のエンジンの製造に使用されるのと同じ安価な材料で燃焼室を構築することはできません。高強度のステンレス鋼またはセラミック複合材料を使用すると、高価であることに加えて、エンジンの製造が非常に困難になります。その他の重要な設計上の障害には、スターリングサイクルのピストン運動(標準のオットーサイクル自動車エンジンと比較して非常に複雑)をクランクシャフトの運動に変換する信頼性の高いギア機構の設計や、エンジン内に作動油を保持できるシールの設計が含まれます。

詳細情報

本

モラン、マイケルJ.、ハワードN.シャピロ。 工学熱力学の基礎。 第4版John Wiley and Sons、2000年。

Organ、A。J. スターリングマシンの熱力学とガス力学。 ケンブリッジ大学出版局、1992年。

ウォーカー、グラハム。 スターリングエンジン。 オックスフォード大学出版局、1980年。

ウォーカー、グラハム、グラハムリーダー、オーウェンR.フォーベル、エドワードビンガム。 スターリングオルタナティブ、パワーシステム、冷媒、ヒートポンプ。 Gordon and Breach Science Publishers、1996年。

その他

グリーセル、ユージーン。ホームページ。 「スターリングサイクルのアニメーション。」 2001年9月27日。

「スターリングサイクルのよくある質問。」 American StirlingCompanyのWebページ。 2001年9月27日。

ジェフ 雨

製造プロセス