ポリエステルフリース

背景

ポリエステルフリースは、セーター、スウェットシャツ、ジャケット、ミトン、帽子、毛布など、暖かくウールのような素材が必要な用途に使用される、柔らかく毛羽立った生地です。これは両面パイル素材です。つまり、生地の表と裏の両方に、コーデュロイやベルベットのように、カットされた繊維の層が芽生えています。ポリエステルフリースは非常に耐久性のある生地で、保温性だけでなく、湿気に強く、速乾性があります。他の多くの合成ウールテキスタイルとは異なり、ポリエステルフリースは長期間使用しても毛玉になって小さなボールになりません。バックパッカーやハイカーがウールよりも軽量で暖かいと感じたため、1990年代初頭にアウトドアギアで人気を博しました。それはファッション生地としてますます人気があり、より専門的な用途のホストを見つけました。ポリエステルフリースは、宇宙飛行士の下着、深海のダイビングスーツ、冬生まれの子牛のイヤーウォーマーとして使用されてきました。

合成繊維は、イギリスとドイツの科学者が特定の化学物質の液体状態を細い穴から押し出して糸のような糸を作る方法を開発した19世紀にまでさかのぼります。ガラス繊維はこのように作られ、他のさまざまな化学繊維は最終的に繊維としては役に立たなかった。フランス人のイレール・ド・シャルドネ伯爵は、1880年代に、硝酸で処理され、ノズルから押し出された木材セルロースを使用して、人工シルクを発明しました。シャルドネシルクは、最初の商業的に実行可能な合成繊維でした。 1920年代、米国のデュポン研究所の化学者は、巨大な紐状の分子でできた人工繊維であるナイロンを開発しました。イギリスの科学者たちは1940年代にデュポンの研究を拡張し、ポリエステルと呼ばれる紐状の分子でできた別のポリマーを考案しました。

ポリエステルは、石油誘導体であるテレフタル酸を、別の石油誘導体であるエチレングリコール(一般に不凍液として知られている)と反応させることによって作られます。 2つの化学物質が非常に高温で結合すると、ポリマーと呼ばれる新しい化学物質を形成します。 (ポリエステルは、ポリマーとして知られている多くの化合物の1つです。)ポリマーが冷えると、濃いシロップになります。このシロップは、紡糸口金と呼ばれる金属ディスクの小さな穴に押し込まれます。空気と接触すると、液体ポリマーの流れが乾燥して硬化します。ポリマーの結晶構造は、本質的に巨大なストリングを形成するインターロッキング分子の鎖です。イギリスでは、このポリマーはテリレンと呼ばれていました。デュポンは1946年に、ダクロンというブランド名でポリエステルと呼ばれるポリマーの独占的な米国の権利を確保しました。

ポリエステルを形成するポリマーの化学名は、ポリエチレンテレフタレート(PET)です。 PETを繊維に押し出さないと、ソーダボトルに一般的に使用されるプラスチックに成形できます。 1980年代のプラスチックのリサイクルへの関心は、使用済みのソーダボトルから作られたポリエステル繊維の開発につながりました。今日市場に出回っている多くのポリエステルフリースの衣服は、リサイクルポリエステルとバージンポリエステルの組み合わせから作られています。

マサチューセッツ州ローレンスの大手メーカーであるMaldenMillsの繊維研究者は、ポリエステルフリースを開発しました。 Malden Millsは、1970年代にフェイクファー生地の主要な生産者でしたが、その市場が10年の終わりまでに軟化したため、破産に直面しました。 1980年代に、Maldenの研究開発部門は、ポリエステルから作られた毛皮のような生地を実験しました。これは、ポリエステルフリースの出現によるものです。 Maidenは、PolarTecおよびPolarFleeceの商標名でポリエステルフリースの製造を開始しました。乙女のブランドは、今日市場に出回っているポリエステルフリースのほとんどを構成しています。

ポリエステルフリースはその構造上非常に暖かいです。パイルの表面は、糸の間にエアポケットのためのスペースを提供し、これは生地の両側に当てはまります。耐湿性があるため、極端な気象条件でも着用者を暖かく保つことができます。米国では、この生地は、アウトドアウェアおよび機器の大手メーカーであるパタゴニアによって最初に人気を博しました。同社は登山家にポリエステルフリースジャケットを販売し、熱心な顧客は多くの山頂で新素材をテストしました。他のアウトドア衣料品メーカーは、独自のポリエステルフリース衣料品ラインを採用しました。徐々に、生地はそのニッチからハイテクで高性能なテキスタイルとして一般的に使用されるようになりました。

原材料

ポリエステルフリースの原料は、テレフタル酸とエチレングリコールの2つの石油製品から作られるポリエステルです。ポリエステル糸の一部またはすべては、ソーダボトルからリサイクルできます。テフロンやその他の防水薬品などの仕上げ材だけでなく、さまざまな染料も原材料を構成しています。

製造

プロセス

バージンポリエステルの製造

- 1バージンポリエステル(再利用されたPET容器ではなく、反応する化学物質から作られた繊維)は、テレフタル酸をエチレングリコールと加熱することによって製造されます。労働者は化学物質をバットに測定します(または連続プロセスでは、化学物質は自動的にポンプで送られます)。バットの下の発熱体は、溶液の温度を302-410 "F(150-210°C)の間に上げます。この最初の反応は、ジヒドロキシジエチルテレフタレートを生成します。次に、これはオートクレーブにポンプで送られます。オートクレーブ内の化学物質は、圧力下で約536°F(280°C)に加熱されます。この温度で化学物質はPETに変化し、冷却されると粘稠な液体を形成します。この液体はシャワーヘッドから押し出されます。 -ノズルのように、乾燥させ、チップに砕きます。

1800年代後半にLewisKnittingCompanyによって発行されたLewisユニオンスーツの広告。 (ミシガン州ディアボーンのヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

1800年代後半にLewisKnittingCompanyによって発行されたLewisユニオンスーツの広告。 (ミシガン州ディアボーンのヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

1800年代後半まで、女性は肌にシュミーズまたはワンピースシフトを着用していました。多くの場合、リネンで作られたこれらのシフトは、当時着用されていた衣類の多くの層に対して形成された汗を取り除くのに必ずしも効果的ではありませんでした。しかし、1860年代までには、これらのシュミーズを着用した女性が継続的に湿気を帯びていることが懸念されていました。

エリザベスキャディスタントンのような著名な女性の権利擁護者は、女性に「ユニオンスーツ」を着用するよう促した。これらのスーツは、本質的に長い下着のトップとウエストで接続されたレギンスで、肌に最も近いところに着用されていたため、シュミーズに取って代わりました。ニットスーツは肌から湿気を吸収して悪寒を防ぐので、彼らはユニオンスーツを好みました。ウールはおそらく体から水分を最もよく引き出すため、暑い時期でもウールのユニオンスーツが特に好まれました。ただし、必要に応じて、夏用の短い脚と半袖の綿またはリネンのスーツを利用できます。余裕のある人は、シルクのユニオンスーツを購入することもできます。

ナンシーEVブリック

メルトスピニング

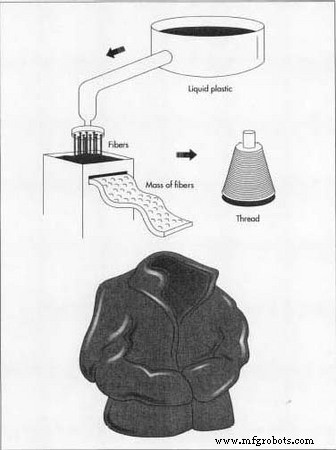

- 2次に、PETのチップを別のバットで500〜518°F(260〜270°C)に加熱します。熱い液体は非常に細かく押し出されます

ボトルのベールが移動ベルト上に空になります。作業員はまずボトルを色で分類し、緑色のものと透明なものを分けます。次に、作業員は各ピースを視覚的に検査して、最終結果が厳密にペットボトルになるようにします。選別されたプラスチックは滅菌槽に移されます。きれいな容器は乾燥され、小さなチップに粉砕されます。 紡糸口金と呼ばれる金属ディスクの穴。液体が紡糸口金から噴出すると、硬化して繊維状になります。繊維は加熱されたスプールに巻かれます。この時点で、繊維は牽引と呼ばれる太いロープのようなものを形成します。

ボトルのベールが移動ベルト上に空になります。作業員はまずボトルを色で分類し、緑色のものと透明なものを分けます。次に、作業員は各ピースを視覚的に検査して、最終結果が厳密にペットボトルになるようにします。選別されたプラスチックは滅菌槽に移されます。きれいな容器は乾燥され、小さなチップに粉砕されます。 紡糸口金と呼ばれる金属ディスクの穴。液体が紡糸口金から噴出すると、硬化して繊維状になります。繊維は加熱されたスプールに巻かれます。この時点で、繊維は牽引と呼ばれる太いロープのようなものを形成します。

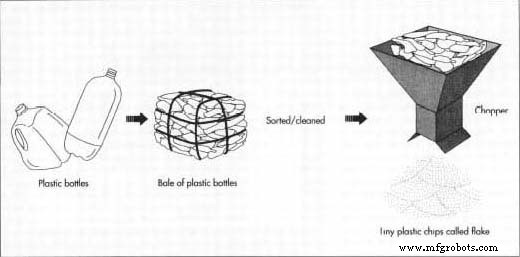

リサイクルPET容器からのポリエステルの製造

- 3ポリエステルがリサイクルPETから作られている場合、最初のステップは使用済みPET容器を収集することです。糸メーカーは、ベンダーまたは地方自治体のリサイクルプロジェクトからリサイクルボトルのベールを購入します。

ボトルの俵は、動くベルトの上に空にされます。作業員はまずボトルを色で分類し、緑色のものと透明なものを分けます。次に、作業員は各部品を視覚的に検査し、PET以外のキャップやベース、または異物などをすべて取り除き、最終的には厳密にペットボトルになります。選別されたプラスチックは滅菌槽に移されます。きれいな容器は乾燥され、小さなチップに粉砕されます。チップを再度洗浄し、明るい色のバッチを漂白します。緑の瓶からのチップは緑のままで、濃い色に染まる糸になります。

チップが完全に乾いたら、バットに空にして加熱し、バージンポリエステルの場合と同じように紡糸口金に通します。

仕上げ工程(線引き、圧着、切断、梱包)は、バージンポリエステルの工程と同じです。

描画と圧着

- 4次に、スプールからのトウは、ドローイングマシンの加熱されたローラーを介して元の長さの3倍または4倍に引っ張られます。線引きは繊維の強度を高め、PET分子の結晶構造を滑らかなストリングに設定するのに役立ちます。次に、トウは圧着機を通過します。圧着機は、トウを圧縮して、しわの寄ったアコーディオンのような質感を与えます。これはまた強さを追加します。圧着されたトウは乾燥機に送られ、数インチの長さに切断されて梱包されます。この時点で、短くてふわふわした毛深い繊維は羊毛に非常によく似ています。

紡績糸へ

- 5ポリエステルを梱包した後、各梱包のサンプルを検査します。繊維は、強度と太さの均一性についてテストされます。ベールが検査に合格すると、カットされたトウはカーディングマシンに送られ、カーディングマシンが繊維を太いロープのようなストランドに整列させます。ストランドは機械から流出し、バレルまたは開いた容器にコイル状に巻かれます。その後、太いロープが紡績機に送られます。精紡機は

チップを空にしてバットに入れ、加熱してから紡糸口金に通します。ストランドは機械から流出し、バレルまたは開いた容器にコイル状に巻かれます。紡績機はストランドをより細い直径にねじり、完成した糸を巨大なスプールに集めます。 非常に細い直径に撚り合わせ、完成した糸を巨大なスプールに集めます。

チップを空にしてバットに入れ、加熱してから紡糸口金に通します。ストランドは機械から流出し、バレルまたは開いた容器にコイル状に巻かれます。紡績機はストランドをより細い直径にねじり、完成した糸を巨大なスプールに集めます。 非常に細い直径に撚り合わせ、完成した糸を巨大なスプールに集めます。

染色

- 6繊維メーカーは、これらのスプールで糸メーカーからポリエステルを購入します。次に、染料ハウスと呼ばれる工場の一部で、加熱された染料バットに糸を浸します。緑のリサイクルPETボトルから作られた糸の場合、染料は暗い色合いでなければなりません。他の糸は漂白された白で到着し、これらは任意の色に染めることができます。染色後、作業員は乾燥機を通して糸を供給します。

編み物

- 7次に、乾燥した糸は、丸編み機と呼ばれる特定の種類の機械編み機に供給されます。編み機は、糸を布の連続したチューブに結合します。チューブの幅は約58インチ(1.47 m)、長さは数百ヤードです。

昼寝とせん断

- 8フリースの特定のファジーな質感を実現するために、次にニット素材がナッパーに通されます。ナッパーは布に沿って機械的な剛毛を走らせ、テキスタイルの表面を持ち上げます。次に、布は剪断機に送られ、剪断機は精密な刃を使用して、ナッパーの作用によって生じた繊維を切断します。これと同じプロセスを使用して、ベルベット、コーデュロイ、およびその他の織り目加工のパイル生地を作成します。

仕上げ

- 9次に、布地に防水素材、または素材の質感を設定する他の化学仕上げ剤をスプレーすることができます。次に、お客様のニーズに応じて、素材を長さにカットします。布の長さは、ボードまたは段ボールの厚板に巻き付けられます。これらの傷の長さはボルトと呼ばれます。この時点で、ボルトは衣料品メーカーに送る準備ができています。メーカーはパターンに従って生地をカットし、衣服に布を縫います。

副産物/廃棄物

リサイクルされたPETボトルからポリエステルフリースを作ることは、埋め立て地に埋められるプラスチックの量を減らすための重要な手段です。ある製造業者は、80%がリサイクルされたPETで作られたポリエステル生地1メートルごとに、8本のプラスチック飲料ボトルが埋め立て地に入らないようになっていると推定しています。リサイクルポリエステルフリース衣料の大手メーカーであるパタゴニアは、生地で作られた各ジャケットに25本のソーダボトルが入っていると推定しています。また、PETをポリエステルにリサイクルすることは、有機綿を栽培するよりも環境へのダメージが少ないと言われています。綿は土壌から栄養分を浸出し、栽培には非常に多くのオープンスペースを必要とするからです。リサイクルされたPETボトルからポリエステルを製造するために使用されるエネルギーも、バージンポリエステルの化学薬品を加熱するために必要なエネルギーよりも大幅に少なくなります。

未来

ポリエステルフリースは非常に快適で順応性のある生地であり、間違いなく多くの新しい用途が見つかります。リサイクルPETポリエステルの未来は、リサイクルプロセスをより経済的に効率的にすることと、より細い直径の糸を作ることにあるようです。使用済み飲料ボトルは非常に軽量であるため、1トンを構成するのに大量にかかるため、輸送に費用がかかります。糸製造業者は、リサイクルを経済的に実行可能にするために、紡績工場の近くで使用済みボトルの供給源を見つける必要があります。現在主にカーペットやタイヤに使用されている粗い糸は、製造が簡単ですが、より細い衣服品質の糸よりも安価に販売されています。メーカーは、コスト面でのメリットを得るために、リサイクルプロセスを引き続き改善していきます。他の開発は、きれいなソーダボトルに依存しないさまざまなリサイクルプロセスに焦点を当てています。ペットボトルからリサイクルする糸製造業者は、販売業者から梱包されたボトルを購入します。しかし、多くの自治体のリサイクルプログラムでは、ペットボトルを他のリサイクル可能なものから分離しておらず、この混合製品は取り扱いがより困難です。ヨーロッパのいくつかのメーカーは、リサイクルされたPETから余分な染料、金属、および非PETプラスチックを効率的に除去する新しい技術を開発しています。これは、ボトルをリサイクルする前に、細心の注意を払って手作業で選別する必要がないことを意味します。プロセスが完成すると、PETプラスチックと非PETプラスチックを一緒にリサイクルできるようになります。

製造プロセス