合板

背景

合板は、接着剤で接着された3つ以上の薄い木材の層でできています。木材の各層、またはプライは、通常、収縮を減らし、完成品の強度を向上させるために、隣接する層に対して直角に走る粒子で配向されます。ほとんどの合板は、建物の建設に使用される大きくて平らなシートにプレスされます。他の合板片は、家具、ボート、および航空機で使用するために、単純または複合曲線に形成することができます。

建設手段としての木材の薄層の使用は、紀元前1500年頃にさかのぼります。 エジプトの職人がツタンカーメン王の墓で見つかった杉の棺の外側に暗い黒檀の木の薄い断片を接着したとき。この技法は、後にギリシャ人とローマ人によって、高級家具やその他の装飾品を製造するために使用されました。 1600年代に、薄い木片で家具を飾る芸術はベニヤとして知られるようになり、その部分自体がベニヤとして知られるようになりました。

1700年代後半まで、ベニヤの部分は完全に手作業でカットされていました。 1797年、英国人のサミュエルベンサム卿は、ベニアを製造するためのいくつかの機械を対象とする特許を申請しました。彼の特許出願では、ベニヤのいくつかの層を接着剤でラミネートしてより厚い部分を形成するという概念を説明しました。これは、現在合板と呼ばれているものの最初の説明です。

この開発にもかかわらず、ラミネートベニアが家具業界以外の商業用途を見つけるまでには、さらに100年近くかかりました。 1890年頃、最初に集成材がドアの製造に使用されました。需要が高まるにつれ、いくつかの企業がドアだけでなく、鉄道車両、バス、飛行機にも使用できる多層合板のシートを製造し始めました。この使用量の増加にもかかわらず、一部の職人が皮肉を込めて呼んだ「貼り付けられた木材」を使用するという概念は、製品に否定的なイメージを生み出しました。このイメージに対抗するために、集成材メーカーは、新しい材料を説明するために「合板」という用語に出会い、最終的に決着しました。

1928年に、最初の標準サイズの4フィートx 8フィート(1.2 m x 2.4 m)の合板シートが、一般的な建築材料として使用するために米国に導入されました。その後の数十年で、改良された接着剤と新しい製造方法により、合板をさまざまな用途に使用できるようになりました。今日、合板は多くの建設目的で伐採材に取って代わり、合板の製造は数十億ドル規模の世界的な産業になりました。

原材料

合板の外層は、それぞれ表と裏として知られています。顔は使用または表示される表面であり、背面は未使用または非表示のままです。中央の層はコアとして知られています。 5層以上の合板では、中間層はクロスバンドと呼ばれます。

合板は、広葉樹、針葉樹、またはその2つの組み合わせから作ることができます。一般的な広葉樹には、アッシュ、メープル、マホガニー、オーク、チークなどがあります。米国で合板を作るために使用される最も一般的な針葉樹はダグラスファーですが、松、杉、トウヒ、レッドウッドのいくつかの品種も使用されています。

複合合板には、パーティクルボードまたは無垢材で作られたコアが端から端まで接合されています。それは合板のベニヤの表と裏で仕上げられています。非常に厚いシートが必要な場合は、複合合板が使用されます。

木材の層を接着するために使用される接着剤の種類は、完成した合板の特定の用途によって異なります。構造物の外側に取り付けるために設計された針葉樹合板シートは、その優れた強度と耐湿性のために、通常、接着剤としてフェノール-ホルムアルデヒド樹脂を使用します。構造物の内部に取り付けるために設計された針葉樹合板シートは、血液タンパク質または大豆タンパク質接着剤を使用できますが、ほとんどの針葉樹内部シートは現在、外部シートに使用されているのと同じフェノール-ホルムアルデヒド樹脂で作られています。インテリア用途や家具の建設に使用される広葉樹合板は、通常、尿素-ホルムアルデヒド樹脂で作られています。

一部のアプリケーションでは、外面に湿気や摩耗に対する耐性を追加したり、塗装を改善したりするために、プラスチック、金属、または樹脂を含浸させた紙または布の薄層を表面または裏面(または両方)に接着した合板シートが必要です。プロパティを保持します。このような合板はオーバーレイ合板と呼ばれ、建設、輸送、および農業産業で一般的に使用されています。

他の合板シートは、表面に仕上がりの外観を与えるために液体ステインでコーティングするか、合板の難燃性または耐腐朽性を向上させるためにさまざまな化学薬品で処理することができます。

合板の分類と等級付け

合板には大きく分けて2つのクラスがあり、それぞれに独自の等級付けシステムがあります。

1つのクラスは、建設および産業として知られています。このクラスの合板は、主に強度のために使用され、露出能力と表と裏に使用されるベニヤのグレードによって評価されます。接着剤の種類に応じて、露光能力は内部または外部になります。ベニヤグレードは、N、A、B、C、またはDのいずれかです。Nグレードには表面の欠陥がほとんどありませんが、Dグレードには多数の結び目や裂け目があります。たとえば、家の床下張りに使用される合板は「インテリアC-D」と評価されます。これは、背面がDのC面を持ち、接着剤が保護された場所での使用に適していることを意味します。すべての建設用および工業用合板の内側の層は、定格に関係なく、グレードCまたはDのベニヤから作られています。

他のクラスの合板は広葉樹と装飾として知られています。このクラスの合板は、主に外観に使用され、耐湿性の高いものから順に、テクニカル(エクステリア)、タイプI(エクステリア)、タイプII(インテリア)、タイプIII(インテリア)に分類されます。彼らの顔のベニアは事実上欠陥がありません。

サイズ

合板シートの厚さはからの範囲です。 06インチ(1.6 mm)から3.0インチ(76 mm)。最も一般的な厚さは、0.25インチ(6.4 mm)から0.75インチ(19.0 mm)の範囲です。合板のコア、クロスバンド、および表と裏は異なる厚さのベニヤでできている場合がありますが、それぞれの厚さは中心の周りでバランスをとる必要があります。たとえば、面と背面は同じ厚さである必要があります。同様に、上部と下部のクロスバンドは等しくなければなりません。

建物の建設に使用される合板シートの最も一般的なサイズは、幅4フィート(1.2 m)、長さ8フィート(2.4 m)です。その他の一般的な幅は、3フィート(0.9 m)および5フィート(1.5 m)です。長さは、1フィート(0.3 m)刻みで8フィート(2.4 m)から12フィート(3.6 m)まで変化します。ボート製造などの特殊な用途では、より大きなシートが必要になる場合があります。

製造

プロセス

合板を作るために使用される木は、一般的に、材木を作るために使用されるものよりも直径が小さいです。ほとんどの場合、それらは合板会社が所有する地域に植えられ、栽培されています。これらのエリアは、木の成長を最大化し、昆虫や火による被害を最小化するように注意深く管理されています。

樹木を標準の4フィートx8フィート(1.2 m x 2.4 m)の合板シートに加工するための一般的な操作手順は次のとおりです。

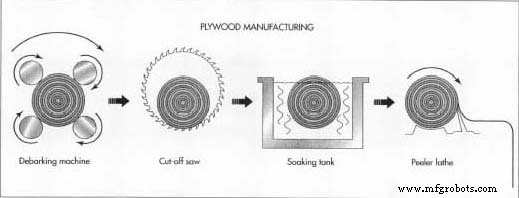

ログは最初に皮をむかれ、次に皮むき器のブロックにカットされます。ブロックをベニヤのストリップにカットするために、それらは最初に浸され、次にストリップに剥がされます。

ログは最初に皮をむかれ、次に皮むき器のブロックにカットされます。ブロックをベニヤのストリップにカットするために、それらは最初に浸され、次にストリップに剥がされます。

木を伐採する

- 1ある地域で選択された樹木は、伐採または伐採の準備ができているとマークされます。伐採は、ガソリン式のチェーンソーを使用するか、フェラーと呼ばれる車輪付き車両の前部に取り付けられた大型の油圧シャーを使用して行うことができます。チェーンソーで倒木から手足を取り除きます。

- 2トリミングされた木の幹、または丸太は、スキッダーと呼ばれる車輪付きの車両によって荷積みエリアにドラッグされます。丸太は長さに切断され、合板工場への旅行のためにトラックに積み込まれ、そこで丸太デッキと呼ばれる長い山に積み重ねられます。

ログの準備

- 3丸太は必要に応じて、ゴムタイヤ式ローダーによって丸太デッキから取り出され、チェーンコンベヤーに載せられて皮剥ぎ機に運ばれます。この機械は、丸太をその長軸を中心にゆっくりと回転させながら、鋭い歯の砥石または高圧水のジェットのいずれかで樹皮を取り除きます。

- 4樹皮を剥がされた丸太は、チェーンコンベヤーで工場に運ばれ、巨大な丸鋸が長さ約8 ft-4 in(2.5 m)から8 ft-6 in(2.6 m)のセクションに切断します。標準の8フィート(2.4 m)の長さのシート。これらのログセクションは、ピーラーブロックと呼ばれます。

ベニヤの作成

- 5ベニヤを切断する前に、ピーラーブロックを加熱して浸し、木材を柔らかくする必要があります。ブロックは蒸したり、お湯に浸したりすることができます。このプロセスは、木材の種類、ブロックの直径、およびその他の要因に応じて、12〜40時間かかります。

- 6次に、加熱されたピーラーブロックがピーラー旋盤に運ばれ、そこで自動的に位置合わせされ、一度に1つずつ旋盤に供給されます。旋盤がブロックをその長軸を中心に急速に回転させると、全長のナイフブレードが、300〜800フィート/分(90〜240 m /分)の速度で回転ブロックの表面からベニヤの連続シートをはがします。ブロックの直径が約3〜4インチ(230〜305 mm)に減少すると、ピーラーコアと呼ばれる残りの木材が旋盤から排出され、新しいピーラーブロックが所定の位置に供給されます。

- 7ピーラー旋盤から出てくるベニヤの長いシートは、すぐに処理するか、長い複数レベルのトレイに保管するか、ロールに巻くことができます。いずれにせよ、次のプロセスでは、標準の4フィート(1.2 m)幅の合板シートを作成するために、ベニヤを使用可能な幅(通常は約4フィート-6インチ(1.4 m))にカットします。同時に、光学スキャナーは許容できない欠陥のあるセクションを探し、これらは切り取られ、標準幅未満のベニヤが残ります。

ベニヤの濡れたストリップはロールに巻かれ、光学スキャナーは木材の許容できない欠陥を検出します。乾燥したら、ベニヤを傾斜させて積み重ねます。ベニヤの選択されたセクションは一緒に接着されています。ホットプレスを使用して、ベニヤを1枚の合板に密封します。合板は、適切なグレードでスタンプされる前に、トリミングおよび研磨されます。

ベニヤの濡れたストリップはロールに巻かれ、光学スキャナーは木材の許容できない欠陥を検出します。乾燥したら、ベニヤを傾斜させて積み重ねます。ベニヤの選択されたセクションは一緒に接着されています。ホットプレスを使用して、ベニヤを1枚の合板に密封します。合板は、適切なグレードでスタンプされる前に、トリミングおよび研磨されます。 - 8次に、ベニヤのセクションがグレードに従って並べ替えられ、積み重ねられます。これは手動で行うことも、光学スキャナーを使用して自動的に行うこともできます。

- 9選別されたセクションは、水分含有量を減らし、接着する前に収縮させるために乾燥機に供給されます。ほとんどの合板工場は、部品が加熱されたチャンバー内を連続的に移動する機械式乾燥機を使用しています。一部のドライヤーでは、高速の加熱された空気のジェットがピースの表面全体に吹き付けられ、乾燥プロセスが高速化されます。

- 10ベニヤのセクションが乾燥機から出てくると、グレードに応じて積み重ねられます。幅の狭いセクションには、外観と強度がそれほど重要ではない内層での使用に適したピースを作成するために、テープまたは接着剤でスプライスされた追加のベニヤがあります。

- 11クロスウェイに取り付けられるベニヤのセクション(3層シートのコアまたは5層シートのクロスバンド)は、約4 ft-3インチ(1.3 m)の長さにカットされます。

合板シートの形成

- 12ベニヤの適切なセクションが合板の特定の実行のために組み立てられると、ピースを積み上げて接着するプロセスが始まります。これは、手動または半自動でマシンを使用して実行できます。 3層シートの最も単純なケースでは、背面ベニヤは平らに置かれ、接着剤の層を上面に塗布する接着剤スプレッダーに通されます。次に、コアベニヤの短い部分を接着剤で裏返した上に横向きに置き、シート全体をもう一度接着剤スプレッダーに通します。最後に、面のベニヤが接着されたコアの上に置かれ、シートはプレスに入るのを待っている他のシートと積み重ねられます。

- 13接着されたシートは、マルチオープニングホットプレスにロードされます。プレスは一度に20〜40枚のシートを処理でき、各シートは別々のスロットにセットされます。すべてのシートがロードされると、プレスは約110-200 psi(7.6-13.8 bar)の圧力でそれらを一緒に圧搾し、同時にそれらを約230-315°F(109.9-157.2°)の温度に加熱します。 C)。圧力はベニヤの層間の良好な接触を保証し、熱は接着剤を適切に硬化させて最大の強度を実現します。 2〜7分後、プレスが開かれ、シートがアンロードされます。

- 14次に、粗いシートが一連ののこぎりを通過し、最終的な幅と長さにトリミングされます。高品質のシートは、4フィート(1.2 m)幅のベルトサンダーのセットを通過します。ベルトサンダーは、表と裏の両方を研磨します。中間グレードのシートは、粗い領域をクリーンアップするために手動でスポットサンディングされます。いくつかのシートは、合板に質感のある外観を与えるために面に浅い溝を切る丸鋸刃のセットを通り抜けます。最終検査後、残っている欠陥はすべて修復されます。

- 15完成したシートには、露出度、グレード、ミル番号、およびその他の要因に関する情報を購入者に提供するグレード商標が刻印されています。同じグレードの商標のシートを積み重ねてストラップで固定し、倉庫に移動して出荷を待ちます。

品質管理

材木と同じように、完璧な合板というものはありません。すべての合板には、ある程度の欠陥があります。これらの欠陥の数と場所によって合板のグレードが決まります。建設用および工業用合板の規格は、国立規格局および米国合板協会によって作成された製品規格PS1によって定義されています。広葉樹および装飾合板の規格は、米国規格協会および広葉樹合板製造業者協会によって作成されたANSIIHPMAHPによって定義されています。これらの基準は、合板の等級付けシステムを確立するだけでなく、構造、性能、および適用基準も指定します。

未来

合板は木をかなり効率的に利用しますが、本質的には木を分解し、より強力で使いやすい構成に戻すことですが、製造プロセスには依然としてかなりの無駄があります。ほとんどの場合、樹木で使用可能な木材の量の約50〜75%のみが合板に変換されます。この数値を改善するために、いくつかの新製品が開発中です。

1つの新製品は配向性ストランドボードと呼ばれ、丸太からベニヤを剥がしてコアを廃棄するのではなく、丸太全体をストランドに細断することによって作られます。ストランドは接着剤で混合され、粒子が一方向に走る状態で層に圧縮されます。次に、これらの圧縮された層は、合板のように互いに直角に配向され、互いに結合されます。配向性ストランドボードは合板と同じくらい丈夫で、わずかに安価です。

製造プロセス