おもちゃのワゴン

背景

おもちゃのワゴンは、本体部分とステアリングハンドルで構成される四輪のおもちゃです。さまざまな部品の製造、塗装、組み立てを含む半連続的な方法で製造されます。 1880年代におもちゃとして最初に導入されたワゴンの基本的なデザインは、何年にもわたってほとんど変わっていません。

歴史

最良の証拠は、ワゴンが最初に開発されたのは紀元前4世紀半ばであることを示唆しています。 メソポタミアで。これらの貨車は、さまざまな農業や建築資材の輸送に使用されました。古代ローマ時代には、ワゴンをより便利にする主要な技術的進歩が導入されました。これは、より優れたステアリングとターン機能を提供するピボット式フロントアクスルの発明でした。

おもちゃのワゴンは1880年代に最初に製造されました。これらの初期のおもちゃは手作りで、完全に木でできていました。何年にもわたって、鋼とプラスチックが選択された材料として木材に取って代わりました。最も有名なおもちゃの赤いワゴンはRadioFlyer Incorporatedによって製造されており、会社は1920年代の直前にAntonioPasinによって設立されました。彼はイタリアからアメリカに移住した職人でした。彼が手作業で製造した最初のワゴンは、すぐにプロセスが遅すぎて需要に追いつかないことに気づきました。自動車産業向けに開発された金属プレス技術をワゴン事業に採用したところ、毎日大量生産が可能になりました。 1930年代までに、彼の会社はコースターワゴンの世界最大の生産者になりました。第二次世界大戦中、戦争に関係のない商品に使用される鉄鋼が政府によって配給されたため、ワゴンの生産は鈍化しました。しかし、戦後、貨車の需要は記録的なレベルに達し、会社は軌道に戻った。何年にもわたって、メーカーはワゴンのデザインにマイナーな改良を加え続けてきました。これにより、ワゴンはより安全で用途の広いおもちゃになります。

デザイン

典型的なおもちゃのワゴンは、本体部分、足回り、車輪、およびステアリングハンドルで構成されています。この設計は、過去100年間ほとんど変更されていません。本体はワゴンの乗車部または運搬部です。通常は長方形です。それはすべての側面に壁があり、上部が開いている平らな底を持っています。ワゴンの壁の高さは、モデルの種類によって異なります。スチールワゴンでは、怪我を防ぐために壁の上端が下にカールしています。さらに、同じ理由で角が丸くなっています。ワゴン本体は最大積載量に対応しています。取り外し可能な壁や収納エリアなどの機能を備えた新しいワゴンボディも製造されています。

足回りは、本体と車輪の間のサポートとインターフェースを提供します。サポートブラケットとホイールアクスルで構成されています。バックアクスルはワゴンボディに取り付けられており、ホイールを一方向にのみ動かすことができます。フロントアクスルは、ワゴン本体に固定されたピボット機構に取り付けられています。これにより、これらのホイールの方向を回転させることができます。

両方の車軸で、ホイールはボールベアリングシステムを介して取り付けられているため、ホイールは自由に回転します。ボールベアリングはプラスチック製であり、時々潤滑が必要です。車輪にはさまざまなサイズがあり、一般に、耐荷重の大きいワゴンには大きな車輪が必要です。一部のワゴンにはブレーキ機構があり、車輪を減速またはロックします。

ステアリングハンドルは、ワゴンの前面から伸びる長い鋼またはプラスチックのロッドです。ロッドの端には、それに垂直なハンドルがあります。従来のハンドルが不快感を引き起こすため、新しいデザインが開発されました。ステアリング装置全体は、ボールジョイントを介して前輪アセンブリに取り付けられています。これにより、子供や貨物をワゴンの本体に引き込みながら、操舵方法を提供することができます。安全上の理由から、ワゴンの回転半径は、ワゴンが転倒するのを防ぐために制限されています。ステアリングハンドルは、オペレーターの身長に応じて上下に持ち上げることができます。一部のワゴンモデルでは、ステアリングハンドルを引き上げたり持ち上げたりして、乗客が操作できるようになっています。ワゴンのすべての部品は、ネジ、ナット、ボルト、およびさまざまな溶接によって取り付けられています。

原材料

おもちゃのワゴンの製造には、さまざまな原材料が使用されています。ワゴンの本体と他の部分は、鋼、木、またはプラスチックで構成することができます。ワゴンが最初におもちゃとして製造されたとき、それらはほぼ完全に木で作られていました。いくつかのワゴンはまだこの方法で作られていますが、鋼はより強く、より耐久性があるため、選択される材料として主に木材に取って代わりました。現在使用されている鋼は、軽量で頑丈な柔らかく、引き抜き品質の素材です。高密度ポリエチレン(HDPE)で作られたプラスチックワゴンは、比較的最近の開発であり、ポリマー技術の進歩の結果です。

ワゴンの仕上げには、他の素材を使用しています。本体などのワゴンパーツには、耐久性と毒性のないアクリル絵の具を使用しています。一般的な色には、赤、黒、白があります。プラスチックの特性を変更して扱いやすくするために、多くの場合、フィラーが追加されます。さらに、装飾目的で着色剤がプラスチックに添加されます。最後に、タイヤの製造にはゴムが使用されています。

製造

プロセス

おもちゃのワゴンの部品は、金属加工、プラスチック成形、ダイカストなどのさまざまな方法を使用して作られています。その後、部品はメーカーによって組み立てられるか、家庭での組み立てのためにパッケージ化されて販売されます。正確な製造方法は、最終的なワゴンの材質によって異なります。このセクションでは、スチール製の赤いワゴンの製造方法について説明します。

体を形成する

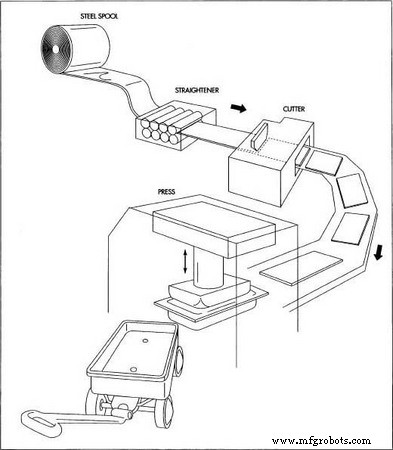

- 1ワゴン本体は、ドロースチールスタンピングプロセスを使用して製造されています。ワゴン本体の製造に使用される板金は、大きなコイルに巻かれたメーカーに供給されます。コイルはスプール解除装置に配置され、鋼は動力付きストレートナーを介して生産ラインに供給されます。ストレートナーは、鋼にねじれやねじれがないことを保証します。生産ラインでは、鋼は切断機に移され、適切な寸法の長方形のシートに成形されます。鉄くずは回収され、後で使用するためにリサイクルされます。

- 2切断された鋼は成形ステーションに運ばれます。ここでは、高圧プレスによって成形キャビティまたはダイに押し込まれます。次に、プレスが持ち上げられ、部品がダイから排出されます。この時点で、それは一般的にワゴン本体のサイズと形状に適合しています。次に、本体をトリミング装置に通し、余分な鋼を切断します。次に、圧着機に移動します。圧着機は、上端をつかんで下に転がします。これにより、残っている可能性のある鋭いエッジがなくなります。ワゴンの種類によっては、本体を溶接してさらに補強する場合があります。

- 3ワゴン本体を仕上げるには、処理と塗装が必要です。これを達成するために、それは動いている線に掛けられます。このラインでは、汚れや余分な鋼の削りくずを取り除くために、ゆっくりと洗濯機に運ばれます。その後、乾燥機を通過します。次に、ボディは一連のスプレー塗装機を通過し、赤を含むさまざまなコーティングで覆われます。

ワゴン本体は、溺死鋼プレス加工を使用して製造されています。鋼は適切な寸法の長方形のシートに切断され、ワゴン本体の形状に成形されます。 ペイント。最後に、体を大きなオーブンに通し、ペンキを焼きます。彼らがオーブンを出るとき、ステンシル機がワゴンにラベルを付けるために使用されます。このコーティングプロセス全体には約30分かかります。

ワゴン本体は、溺死鋼プレス加工を使用して製造されています。鋼は適切な寸法の長方形のシートに切断され、ワゴン本体の形状に成形されます。 ペイント。最後に、体を大きなオーブンに通し、ペンキを焼きます。彼らがオーブンを出るとき、ステンシル機がワゴンにラベルを付けるために使用されます。このコーティングプロセス全体には約30分かかります。

ホイールやその他の部品の製造

- 4他のワゴンパーツはさまざまな方法で作られています。ホイールはスチールとゴムで作られています。ワゴン本体と同じように、ホイールのスチールは適切なサイズと形状にカットされています。この場合、円形の鋼の形状が使用されます。切断後、鋼をプレスしてお椀型にします。これらのスチールボウルのうちの2つは、1つのホイールのリムを形成するために溶接されています。ホイールリムは塗装されており、乾いた後はゴムタイヤを装着しています。車軸、足回り、ステアリングハンドルなどの追加の鋼部品も、金属プレス加工を使用して製造されています。切断、溶接、塗装により、これらの部品の製造が完了します。

- 5プラスチック部品は、射出成形プロセスを使用して製造されます。これには、プラスチックペレットを完成品に変換する機械が必要です。ペレットは最初に溶融され、次に2ピースの型に物理的に注入されます。金型内で、プラスチックを必要な時間圧力下に保持してから冷却します。冷えると、プラスチックは固まります。型が開かれ、ピースが排出されます。

パッケージングと組み立て

- 6すべての部品の準備ができたら、梱包エリアに移動します。組み立て済みのワゴンの場合、訓練を受けた作業員が各ワゴン部品を組み立てます。その後、ワゴンはプラスチックで覆われ、箱に密封されます。製品が組み立てられていない状態で販売されている場合、部品は箱に入れられます。このプロセスでは、段ボール箱が連続ベルトに置かれ、作業員が通り過ぎるときにさまざまな部品を箱に入れます。その後、箱は密封され、パレットに載せられます。これで、工場から地元のおもちゃ屋に出荷する準備が整いました。

品質管理

玩具業界は、玩具の安全性に関連する特定の政府規制によって指示されています。したがって、品質管理は生産の重要な部分です。それは、入ってくる原材料とワゴンの製造に使用される完成部品の検査から始まります。これには、鋼、プラスチック樹脂、塗料などが含まれます。製造のさまざまな段階で、訓練を受けた品質管理技術者が部品、溶接、塗装の目視検査を行います。部品が著しく損傷している場合、部品が拒否されることがあります。このような場合、部品は生産ラインから削除され、鋼またはプラスチックはリサイクルされます。

未来

ワゴン生産の将来の発展は、ワゴンの設計と生産速度の向上の分野で行われる可能性があります。 Radio Flyerなどの企業は、新しいワゴンのデザインに関する特許を引き続き取得しています。たとえば、最近の特許では、追加のストレージ容量が組み込まれたおもちゃのワゴンについて説明しています。別の特許では、引きやすいステアリングハンドルを備えたワゴンについて説明しています。将来の設計では、安全機能やその他の新しい設計要素が改善されます。製造の観点から、鉄鋼およびプラスチック技術の改善は、生産速度を上げ、プロセスをより自動化するために適応させる必要があります。コンピュータの設計は間違いなくより大きな役割を果たすでしょう。

製造プロセス