バルーン

背景

バルーンは、空気やガスで膨らませることができる軽い素材で作られた気密バッグです。おもちゃの風船は、誕生日パーティーやその他のお祝いの機会に子供と大人を喜ばせるために、あらゆる種類の形、サイズ、色で利用できます。

風船は18世紀後半にフランスで最初に発明されました。 2人のペーパーメーカー、ジャックとジョセフモンゴルフィエは、紙 バッグは熱気で満たされ、バッグは上昇します。この可能性にすぐに気づき、彼らは紙、布、絹などのさまざまな素材の風船の実験を始めました。 彼らは1783年6月に、紙で裏打ちされた布で作られた直径35フィート(11 m)の気球を使って、空気より軽い気球の最初の公開デモを行いました。その年の後半、ジャックシャルルは、ゴムワニスでコーティングされ、空気より軽いガスである水素で満たされたシルク製の気球を飛ばしました。これらの初期のデモンストレーションは大きな興奮を呼び、すぐに気球は科学、スポーツ、そして戦争で多くの用途に使われました。

今日私たちが知っているゴム製のおもちゃの風船は、完全にゴムでできているという点で初期の風船とは異なります。このような成形ゴム製品を製造する実際的な方法には、いくつかの発見と発明が必要でした。これらの開発は、1803年にパリ近郊に世界で最初のゴム工場が設立されて以来、何年にもわたって徐々に行われてきました。

天然ラテックスは、水に懸濁したゴム物質の小さな小球の混合物です(ミルクのように)。空気、熱、または特定の化学物質にさらされると、凝固または凝固します。ゴムの小球は一緒に固まり、ラテックスの水っぽい部分から分離し、最終的に弾力性のある固体材料を形成します。ゴムの強度、弾力性、高温および低温に対する耐性を向上させるために、ゴムは特定の化学物質との混合や熱処理などのさまざまな方法で加硫または硬化されます。

ゴムで製品を作るという考えは古いものです。南アメリカの原住民は、ヨーロッパ人が1700年代半ばにゴムの実験を始めるずっと前に、土で作られた型をコーティングすることによってボトルやその他の物品を作成しました。 1830年、英国人のThomas Hancockは、ラテックスを型に注ぐか、型をラテックス混合物に浸すことによって製品を作成するプロセスの特許を取得しました。これは、ゴム手袋やコンドームなどの浸漬製品を製造する最新技術の先駆者です。

1921年に、液体ラテックスの凝固を遅らせる方法が開発されました。この方法により、ゴムメーカーは生のラテックスを液体の形で世界中の製造センターに簡単に輸送できるようになりました。これにより、ゴム製品を製造するための新しいプロセスが生まれました。 1920年代初頭、英国では、カビを液体ラテックスに浸すことができるプロセスについて多くの特許が付与されました。 1931年、最初の近代的なラテックスバルーンは、ニールティロットソンが屋根裏部屋で作成しました。彼は1931年4月にマサチューセッツ州で開催された愛国者の日パレードで15個の「ティリーキャット」バルーン(猫の頭のような形をしており、ひげが染料で印刷されています)を販売し、現在もバルーンを製造している会社を設立しました。

ゴムは合成で作ることができますが、天然ラテックス(ミルクに似た外観の白または黄色がかった不透明な液体)はその優れた弾力性のために好まれます。

ゴムは合成で作ることができますが、天然ラテックス(ミルクに似た外観の白または黄色がかった不透明な液体)はその優れた弾力性のために好まれます。

原材料

ゴムは合成で作ることができますが、その優れた弾力性のために天然ラテックスが好まれます。元の長さの7倍または8倍に伸ばすことができ、それでも元の形状に戻すことができます。合成ゴムは、天然ラテックスほど弾力性と弾力性があることが証明されていません。

生の天然ラテックスは、白または黄色がかった不透明な液体で、外観はミルクに似ています。ラテックスは、特定の植物、特にブラジルで最初に見つかったパラゴムノキの分泌物です。今日の天然ゴムの最も重要な供給源は、マレーシアとアフリカのプランテーションです。

ゴムの生産者は、これらの木から原材料を収穫する必要があります。これには、浅い切り口で木を切り刻み、切り口から樹液をバケツに染み込ませることが含まれます。ラテックスは大きな容器に集められ、ろ過して異物を取り除き、アルカリと混合して凝固を防ぎます。その後、液体の形で世界のさまざまな地域の処理センターに出荷されます。

ラテックスは、工業プロセスで使用する前に添加剤と混合する必要があります。特定の化学物質を混合して、目的の厚さ、乾燥速度、およびその他の特性を実現します。ゴムの酸化と分解を遅らせるために、他の化学物質(総称して劣化防止剤として知られています)が追加されます。それに色を与えるために、顔料はラテックスに混ぜられます。顔料は、微細な金属酸化物粉末または有機染料であり得る。

製造

プロセス

本質的に、おもちゃの風船を作るプロセスは、型を液体ラテックスに浸すことを含みます。型、またはフォームは、収縮したバルーンのような形をしています。

初期のバルーンフォームは使い捨てで、ダボに取り付けられたボール紙で作られていました。現代のフォームは再利用可能で、通常はステンレス鋼、アルミニウム、または磁器で作られています。フォームは滑らかで洗練されている必要があります。そのようなフォームの多くは、ボードまたはラックに逆さまに取り付けられています。ボードは、工場内のあるステーションから別のステーションに機械的に移動されます。

製造されるバルーンのコストと数の点で効率的であるために、バルーンの製造は高度に自動化された連続ループプロセスになりました。色と形の変更には時間がかかり、手作業による介入が必要なため、バルーンはすべて同じ色とサイズのバッチで作成されます。手動による介入は通常、実行を設定し、後で完成品をパッケージ化するため、および発生する可能性のある機械的な問題に対処するためにのみ必要です。

ラテックスの準備

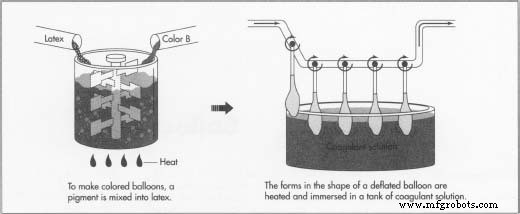

- 1使用する前に、ラテックスを着色する必要がある場合があります。これには、ラテックスに顔料を混合することが含まれます。それはバルーン工場で行われるかもしれません、あるいはバルーンメーカーは供給者からすでに着色されたラテックスを購入するかもしれません。

- 2ラテックスは、フォームを浸すタンクに注ぐ必要があります。タンクは特定の温度に保たれ、沈殿を避けるためにラテックスを循環させ続けるための攪拌メカニズムを備えている場合があります。

フォームを浸す

- 3バルーンフォームを最初に加熱し、次に凝固剤溶液のタンクに数秒間浸します。フォームを液体ラテックスに浸すと、凝固剤によってゴムがフォームの周りの薄いシートにゲル化します。一般的に使用される凝固剤溶液は、水、カルシウムベースの塩、石鹸、の混合物です。 とタルクパウダー。 塩 実際の凝固剤です。石鹸はラテックスが均一なフィルムに広がるのを助け、タルクは後のステップでフォームからゴムを簡単に取り除くのを助けます。

- 4フォームを100°F(38°C)から200°F(93°C)の温度に加熱してから、着色ラテックスのタンクに浸します。凝固剤により、ラテックスがフォームをコーティングします。フォームがタンクに長く残っているほど、フォームに付着するコーティングは厚くなります。バルーンの場合、ラテックスの非常に薄い層が望ましいので、フォームは数秒間だけ浸漬されます。フォームは、気泡の閉じ込めを防ぎ、均一で薄いコーティングを実現するために、慎重に制御された速度で挿入および除去する必要があります。

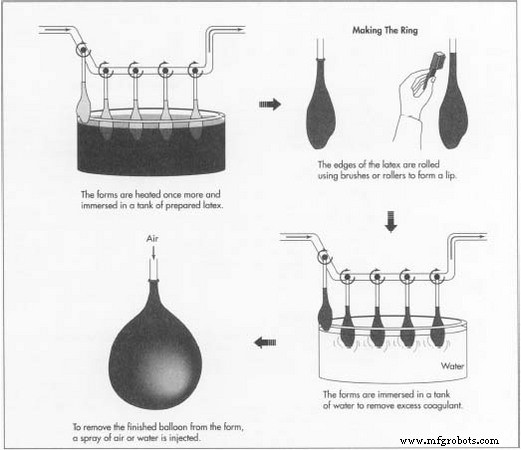

指輪を作る

- 5ブラシまたはローラーを使用してゴムの端を転がすことにより、バルーンの首にリップが形成されます。これにより、バルーンの開口部の周りに見られるリングが作成されます。

過剰な凝固剤の除去

- 6次に、フォームを浸出液(多くの場合、普通の水)のタンクに浸して、ゴムから余分な凝固剤を溶解して浸出させます。

ゴムの硬化

- 7フォームのゴムは、乾燥させて硬化させる必要があります。使用する方法はメーカーによって異なります。一部のバルーンメーカーは、すでに加硫剤を含むラテックスを使用しています。この場合、ゴムは適度な温度で乾燥されます。他のメーカーは、ゴムでコーティングされたフォームをオーブンに入れ、1時間も硬化させることによって加硫を誘発します。

バルーンの取り外し

- 8次に、バルーンをフォームから機械的に取り外します。 1つのアプローチは、水または空気のスプレーを使用してそれらを吹き飛ばし、バスケットまたはネットにバルーンを集めることです。

- 9水を噴霧してバルーンを取り除く場合は、次に遠心分離機に入れ、バルーンを高速で回転させて余分な水を取り除きます。

- 10次に、バルーンを大型の回転式乾燥機で乾燥させます。

印刷とパッケージング

- 11次に、バルーンをパッケージ化するか、最初に印刷してからパッケージ化することができます。直接梱包されている場合は、ベルトコンベア上で計数装置を通過してバッグに入れられます。各バッグに適切な数のバルーンが配置されると、バッグは密封されます。

- 12ロゴや顔などのバルーンにデザインを印刷するには、実際にはいくつかの手順が必要です。まず、均一に印刷できるように、バルーンを膨らませる必要があります。これには、作業者が各バルーンを膨張装置に手動で配置する必要があります。次に、各バルーンにパターンが注意深く印刷されます。最後に、バルーンが取り外され、パッケージング段階に渡されます。

品質管理

高品質と一貫性を実現するには、バルーンの製造環境を厳密に管理する必要があります。製造プロセス全体を通じて、コンピューターベースの機器が空気湿度、空気温度、ラテックスタンク温度、オーブン内の温度、乾燥機、およびその他のパラメーターを記録および制御します。

プロセスで使用されるラテックスおよびその他の化学物質は、特定の特性のために注意深く配合され、注意深く維持されなければなりません。たとえば、ラテックスは特定の粘度と乾燥速度を備えている必要があります。それが保持されているタンクは、「皮膚」の形成を回避し、成分が沈殿するのを防ぐためにラテックスを循環させ続けるための装置を備えていなければなりません。

副産物/廃棄物

ラテックスのコストは個々のバルーンの販売価格に比べて高いため、ゴムの無駄をできるだけ少なくすることがメーカーの最大の利益になります。バルーンメーカーはまた、浸出液に含まれる凝固剤の多くを回収します。残念ながら、回収されなかったものは、環境中の液体廃棄物として終わります。工場から排出される化学廃棄物の量は、政府の法律によって規制されています。バルーンはまた、収縮または破裂した後に必ず廃棄されるため、製造後に廃棄物が発生します。ただし、ラテックスは天然であるため、最終的には他の物質に分解されます。

安全上の懸念

おもちゃの風船は喜びの源になる可能性がありますが、予想外に危険な場合もあります。幼い子供たちは、誤って風船を窒息させて死亡することが知られています。ラテックス風船はまた、水に浸かってしまう可能性があり、最終的には色を失い、クラゲに似たものになる可能性があります。クジラやカメなどの海の動物は、ラテックスが消化器系を詰まらせるため、それらを食べようとして死にました。

未来

おもちゃの風船業界は非常に競争が激しいです。メーカーは、特に手動による介入を減らすことにより、プロセスをより自動かつ効率的にする方法を常に模索しています。現在、最も労働集約的な部分は、印刷とパッケージングのステップです。これらのステップで自動化を強化することは、将来の改善の可能性がある領域です。

近年、金属フィルムで作られた気球が人気になっています。これらのバルーンの製造プロセスは大きく異なります。それらはマイラーの2つの見本のサンドイッチから作られています— ポリエステル フィルム-多くの場合、円形で、端の周りで一緒に密封されています。バルーンを膨らませることができる小さな開口部が残されています。素材は最初は平らなので、これらのバルーンはゴム製のバルーンよりも簡単に印刷できます。ホイルは非常に光沢があり反射性があり、非常に明るいデザインが可能です。それらはゴム製の風船よりも強くて耐久性がありますが、用途によってはこれも欠点です。たとえば、さまざまな形にねじったり、水を入れたりすることはできません。また、ホイルはゴムよりも環境中で劣化するのにはるかに長い時間がかかります。

製造プロセス