ブラウン管

背景

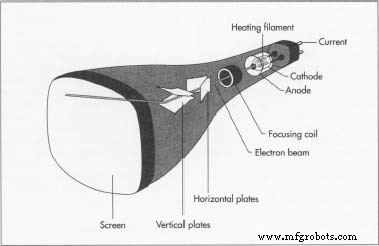

しばしばCRTと呼ばれるブラウン管は、電子ビームを蓄光表示画面に集束させ、位置と強度を急速に変化させて画像を生成できる電子ディスプレイデバイスです。おそらく、ブラウン管の最もよく知られている用途は、テレビの受像管です。その他のアプリケーションには、オシロスコープ、レーダースクリーン、コンピューターモニター、フライトシミュレーターでの使用が含まれます。

ブラウン管は、1897年にストラスブールのフェルディナントブラウンによって、当時のアルザスロレーヌ地方のフランスとドイツの地域で開発されました。これは、電気信号を表示および測定するためのオシロスコープとして最初に使用されました。 1908年、A.A。イギリスのキャンベル-スウィントンは、CRTを使用して画像を電子的に送受信することを提案しました。しかし、最初の実用的なテレビシステムが開発されたのは1920年代になってからでした。カラーブラウン管のコンセプトは1938年に提案され、1949年に開発に成功しました。

ゼネラルエレクトリックは1928年に家庭用の最初のテレビセットを発表しましたが、商用テレビ放送はまだ実験的な技術であり、範囲と視聴者は限られていました。テレビネットワークが消費者向け販売のブームを開始するのに十分な地位を確立するまで、1940年代後半までかかりました。白黒テレビは1960年代に最初のカラーセットに取って代わられました。その後の数十年で、テレビ用のブラウン管は、メーカーが消費者の欲求を満たすことを求めたため、ますます大きくなりました。最近の開発には、より平坦な面、より鋭い角、およびより良い表示のためのより高い解像度を備えたチューブが含まれています。

CRTは、電子銃アセンブリ、リン光物質の表示面、ガラスのエンベロープの3つの基本的な部分で構成されています。電子銃アセンブリは、金属アノードに囲まれた加熱された金属カソードで構成されています。陰極には負の電圧が与えられ、陽極には正の電圧が与えられます。陰極からの電子は陽極の小さな穴を通って流れ、電子のビームを生成します。電子銃はまた、電子ビームを加速、集束、および偏向させて、表面の上部から始まり下に向かって急速な左右の走査運動でリン光物質の観察表面に衝突する電気コイルまたはプレートを含む。リン光物質の観察面は、電子ビームが当たると可視光を放出する材料の薄層です。リン光物質の化学組成を変更して、白、青、黄、緑、または赤の色を生成することができます。ガラスエンベロープは、比較的平坦なフェースプレート、ファンネルセクション、およびネックセクションで構成されています。リン光物質の観察面はガラスフェースプレートの内側に堆積され、電子銃アセンブリは反対側の端でガラスネックに密封されます。漏斗の目的は、電子銃をフェースプレートから適切な距離に配置し、ガラスエンベロープを一緒に保持して、完成したチューブ内で真空を実現できるようにすることです。

カラーテレビまたはカラーコンピュータモニターで使用されるCRTには、いくつかの追加部品があります。 1つの電子銃の代わりに3つあります。1つは赤色信号用、1つは青色用、もう1つは緑色用です。また、表示面には3つの異なるリン光物質が使用されています。これも各色に1つずつです。これらのリン光物質は、赤、青、緑、赤、青、緑など、画面全体に繰り返しパターンで非常に小さなドットの形で堆積します。カラーCRTの鍵は、シャドウマスクと呼ばれる穴あき金属片であり、電子銃と表示画面の間に配置されます。シャドウマスクのミシン目は、赤い銃が赤い色を生成するリン光点のみに電子を発射し、青い銃が青い点に、緑の銃が緑の点に電子を発射できるように配置されています。画面をスキャンするときに各色のビームの強度を制御することにより、画面のさまざまな領域でさまざまな色を生成し、カラー画像を生成できます。ミシン目とドットをどれだけ小さくする必要があるかを知るために、25インチ(63 cm)のカラーテレビ受像管には、500,000個のミシン目と150万個の個別のリン光剤ドットを備えたシャドウマスクがあります。

デザイン

電子銃は、新しいアプリケーションごとに設計する必要があります。新しい画面サイズ、新しい全体的なガラスエンベロープの寸法、および新しい画像解像度の要件はすべて、新しいガンの設計を必要とします。より明るい画像には、より高い電力の加速コイルが必要になる場合があります。より細かい画像解像度には、改善されたビーム集束コイルまたはプレートが必要になる場合があります。基本的なデザインは同じですが、細部は常に洗練されています。

同様に、リン光物質の表示面の基本的なデザインはかなり明確に定義されていますが、詳細は変更される可能性があります。新しい画像解像度の要件は、フェースプレート上にリン光ドットを堆積する新しい方法を必要とする場合があり、それは次に、新しい材料処理技術を必要とする場合がある。より真の色を探すことで、新しい材料の配合が生まれる可能性があります。電子ビームが当たった後、リン光物質が発光または発光する時間も重要であり、リン光物質の化学組成によって制御されます。このプロパティは永続性と呼ばれます。カラーテレビでは、電子ビームが1秒間に25回画面をスキャンします。持続性が25分の1秒(0.04秒)より長い場合、画像は同時に2つのスキャンを示し、ぼやけて表示されます。持続性がこの時間よりも短い場合、2回目のスキャンが実行される前に、最初のスキャンの画像が消え、画像がちらつくように見えます。

ガラスの封筒でさえ、広範なデザインが必要です。ガラス部品を設計する際に使用される設計基準のいくつかは、強度、放射線吸収特性、耐熱性、耐衝撃性、誘電特性、および光学的透明度です。コンピュータを使用して有限要素解析を実行し、複雑な包絡線形状の応力を評価できます。この手法では、パーツを有限数のより小さく、より簡単に定義できるピースまたは要素に分割し、各要素の計算を実行して、許容できないほど高い応力集中を見つけます。コンピュータを使用して、満足のいく設計が達成されるまで、輪郭の寸法と壁の厚さを簡単に調整できます。

原材料

ブラウン管は、興味深い多様な原材料の組み合わせを使用しています。多くの場合、完成品の性能特性を決定するのは、設計や製造プロセスではなく、原材料です。

電子銃はさまざまな金属片から作られています。陰極、または電子エミッタは、セシウム合金から作られています。セシウムは、加熱されたり光が当たったりすると電子を放出しやすいため、多くの電子真空管デバイスの陰極として使用されています。 CRTでは、陰極は高抵抗の電線で加熱されます。加速コイル、集束コイル、および偏向コイルは、小径の銅線で作ることができます。ガラス管は電子銃アセンブリの背面から突き出ており、完成したCRTから空気を排出するために使用されます。

リン光物質の表示面は、単色CRTの単一材料の連続層から形成されるか、カラーCRTの3つの異なる材料の個々のドットで構成されます。硫化亜鉛は一般的なリン光物質です。色は、活性剤と呼ばれる非常に少量の材料を加えることによって決定されます。 0.01%の銀活性剤を含む硫化亜鉛は青色光を発します。 0.001%の銅活性剤を使用すると、緑色のライトが生成されます。硫化亜鉛と硫化カドミウムの50/50混合物と0.005%の銀活性剤は、黄色の光を生成します。赤色光は、硫化亜鉛に銀または銅を加えて、  CRTは、電子銃アセンブリ、リン光物質表示面、ガラスエンベロープの3つの基本部分で構成されています。電子銃アセンブリは、金属アノードに囲まれた加熱された金属カソードで構成されています。リン光物質の観察面は、電子ビームが当たると可視光を放出する材料の薄層です。ガラスエンベロープは、比較的ラットのフェースプレート、ファンネルセクション、およびネックセクションで構成されています。硫化カドミウムの割合が高い。燐光物質は通常、フェースプレートの内側に塗布する前に微粉末に粉砕されます。

CRTは、電子銃アセンブリ、リン光物質表示面、ガラスエンベロープの3つの基本部分で構成されています。電子銃アセンブリは、金属アノードに囲まれた加熱された金属カソードで構成されています。リン光物質の観察面は、電子ビームが当たると可視光を放出する材料の薄層です。ガラスエンベロープは、比較的ラットのフェースプレート、ファンネルセクション、およびネックセクションで構成されています。硫化カドミウムの割合が高い。燐光物質は通常、フェースプレートの内側に塗布する前に微粉末に粉砕されます。

ガラス封筒は、3つの構成部品のそれぞれにわずかに異なる原材料を使用しています。すべてのガラス部品の基本原料はシリカです。溶融ガラスを成形する際の流動特性を調整するために、アルミナを添加することができます。溶融温度を下げるために様々な酸化物が使用されています。酸化バリウム、酸化ストロンチウム、および酸化鉛は、首と漏斗の放射線防護を提供するために使用されます。一方、フェースプレートには、電子またはX線の褐変として知られる変色現象を防ぐために、酸化鉛を最小限に抑える必要があります。酸化ネオジムをフェースプレートに使用して、表示される画像のコントラストを高めることができます。

カラーCRTでは、シャドウマスクは通常ニッケル合金の薄いシートから作られています。

製造

プロセス

ガラスエンベロープまたはそのコンポーネントは通常、ガラス製造施設で形成され、ブラウン管メーカーに出荷されます。ブラウン管メーカーは、リン光物質表示スクリーンを形成し、電子銃を製造および組み立て、完成したCRTを組み立てます。

ガラスエンベロープの形成

- 1ガラス成分は、溶融する前に秤量および混合されます。ガラスは、約500〜3,000平方フィート(46〜279平方メートル)のサイズのガス焚き炉で溶解されます。これが連続プロセスである場合、溶融ガラスが炉から成形領域に流出するときに一定のレベルを維持するために、新しい成分が追加されます。成形する前に、溶融ガラスをある程度冷却し、全体の温度を均一にする必要があります。

- 2通常、フェースプレートは、溶融ガラスのゴブを型に落とし、プランジャーでゴブを押すことにより、目的の形状にプレスされます。じょうごは、プレスまたは遠心鋳造のいずれかによって形成することができます。鋳造法では、溶融ガラスの塊が型に落下し、それが急速に回転してガラスを型の内面に均一に広げます。型の上部近くにある溝入れディスクは、柔らかいガラスを希望の高さに切断するため、余分なガラスを簡単に取り除くことができます。ネックはガラス管でできており、一端は電子銃の挿入を容易にするためにフレア加工されています。

- 3単色CRTでは、3つのガラスコンポーネントがCRTメーカーに出荷される前に結合されます。カラーCRTでは、ネックとファンネルのみが結合され、フェースプレートはさらに処理するために別々に出荷されます。ガラス部品は通常、ガスジェットまたは電気ヒーターで合わせ面を高温に加熱することによって接合されます。

リン光剤の塗布

- 4単色CRTでは、リン光物質の表示面がガラスフェースプレートの内側にコーティングされています。これは、リン光剤の液体懸濁液を準備し、ゲル化剤と一緒にガラスエンベロープのネックに測定量を注ぐことによって行われます。約20分後、コーティングが固まり、余分な液体が排出されます。カラーCRTのプロセスはより複雑です。最初にシャドウマスクは、薄いマスク材料に感光性コーティングを適用し、穴の開いたテンプレートを通して光にさらし、次に露出したコーティングを酸でエッチングして数百万の穴を形成することによって作成されます。次に、マスクをわずかに湾曲した形状にプレスし、フェースプレートのすぐ後ろに取り付けます。フェースプレートを遠心分離機に入れ、内面を緑色のリン光物質でコーティングします。遠心分離機がフェースプレートを回転させて、リン光物質が均一にコーティングされるようにします。強力な紫外線がマスクを通して示され、緑色のリン光物質を数十万のドットに硬化させます。その後、残りの材料は洗い流されます。このプロセスを繰り返して、赤と青のリン光ドットを形成します。紫外線は毎回少しずつシフトします。このプロセスが終了すると、ガラスフェースプレートが漏斗に結合されます。カラーチューブでは、リン光ドットは高温に敏感であるため、高温ガスジェットを使用する代わりに、化学溶剤とフリットと呼ばれる粉末ガラスの混合物が接合部に塗布されます。これはガラスの「はんだ」のように機能し、接合部ははるかに低い温度でシールできます。

電子銃の組み立て

- 5電子銃の金属部品は精密に成形されています。コイルを使用する場合は、細い銅線から巻かれます。一部の電子銃はコイルの代わりに金属板を使用しており、これらの板は刻印されて成形されています。コンポーネントは、手作業で、またはクリーンな環境で自動化された機械を使用して組み立てられます。ガラス管はベースに密封され、ベースはガンアセンブリに溶接されています。

最終組み立てと梱包

- 6ガラスエンベロープネックの内側をグラファイトで潤滑し、電子銃を挿入して位置合わせします。その後、首は銃の周りに密封されます。ガン後部から伸びるガラス管に真空ポンプを取り付け、CRT内部から空気を抜く。適切な真空が達成されると、ガラス管が加熱され、すばやくピンチされて閉じられ、シールが形成されます。

- 7完成したCRTの性能をテストし、損傷を防ぐために慎重に梱包します。 CRTは高真空下にあるため、ガラスエンベロープが破損すると、爆縮と呼ばれる内向きの爆発が発生する可能性があります。

品質管理

ブラウン管の動作原理は単純ですが、製造プロセスには厳密な制御と正確な位置合わせが必要です。リン光物質は、目的の色を実現するために非常に純粋でなければなりません。使用される活性剤の量のわずかな違いでさえ、色の大きな変化をもたらす可能性があります。同様に、カラーテレビのCRTでは、表示面に100万を超える小さなドットを並べて配置する必要があると考えると、位置合わせのわずかなエラーでも悲惨な結果になる可能性があります。

副産物とリサイクル

CRT製造の主な副産物は、ガラスくずです。このガラスの多くはリサイクルされています。酸化鉛を多く含む再生ガラスは、CRT漏斗の放射線防護を提供するために使用され、この用途の以前の酸化鉛源に完全に取って代わりました。

未来

ブラウン管の世界市場は1994年に約4億台と推定され、2000年まで年率6%の成長が見込まれています。カラーテレビ市場は年率5%の成長が見込まれ、カラーコンピュータは年率5%の成長が見込まれています。モニター市場は20%の割合で成長すると予想されます。テレビ市場では、より高い画像解像度を備えたより大きなテレビ受像管の需要が続くと予想されます。

重要なトレンドの1つは、従来のシステムの2倍以上のスキャン速度を持つ高解像度テレビ(HDTV)の開発です。これには、2倍の放射線量を処理するための新しい電子銃の設計と新しいガラス材料および技術が必要になります。

製造プロセス