自動車のフロントガラス

背景

ガラスは、フロントガラスを含む何百もの用途を持つ用途の広い素材です。ガラスは長い歴史があり、7000年以上前にエジプトで最初に製造されました。早くも紀元前3、000年です。 ガラスは、火山活動の副産物として自然の状態で発見されます。今日、ガラスはさまざまなセラミック材料から製造されています(主成分は酸化物です)。主な製品カテゴリーは、フラットガラスまたはフロートガラス、コンテナガラス、カットガラス、グラスファイバー、光学ガラス、および特殊ガラスです。自動車のフロントガラスは板ガラスのカテゴリーに分類されます。

フロントガラスを含む自動車用ガラスを製造している企業は世界中に80社以上あります。米国の主要な生産者には、PPG、Guardian Industries Corp.、およびLibby-OwensFordが含まれます。商務省によると、フラットガラスの生産の25%は、自動車産業(窓を含む)によって合計約4億8,300万ドルで消費されています。日本では、板ガラスの30%が自動車産業に向けられており、1989年には約1,900億ドルに相当します。日本の主要な板ガラスメーカーには、朝日ガラス、中央ガラス、日本板ガラスなどがあります。両国の板ガラス産業全体。ドイツはより前向きな見通しを持っており、自動車産業から高い成長率が期待されています。

ガラス製のフロントガラスは、1905年頃に安全ガラスが発明されて初めて登場しました。ガラスは、特に硬く、粉々になりにくいように強化されています(強化は熱処理です)。このタイプのフロントガラスは世紀の半ばまで人気がありましたが、最終的には合わせガラス(2枚のガラスで囲まれたプラスチック層で構成される多層ユニット)で作られたフロントガラスに置き換えられました。米国を含む多くの国では、自動車のフロントガラスは合わせガラスで作られていることが法律で義務付けられています。合わせガラスは衝撃でわずかに曲がる可能性があり、通常の安全ガラスよりも粉々になりにくいです。この品質により、自動車の怪我のリスクが軽減されます。 乗客。

原材料

ガラスは、加熱すると融合して反応してガラスを形成する多数の酸化物で構成されています。これらにはシリカ(SiO 2 )、酸化ナトリウム(Na 2 O)、および酸化カルシウム(CaO)。これらの材料が由来する原材料は、砂、ソーダ灰(Na 2 CO 3 )、および石灰岩(CaCO 3 )。ソーダ灰はフラックスとして機能します。言い換えれば、それはバッチ組成物の融点を下げる。ガラスの硬度と化学的耐久性を向上させるために、石灰がバッチに追加されます。フロントガラスに使用されるガラスには、通常、他のいくつかの酸化物が含まれています。酸化カリウム(K 2 カリ由来のO)、酸化マグネシウム(MgO)、酸化アルミニウム(AI 2 O 3 長石から派生)。

製造

プロセス

- 1原材料は慎重に適切な量で計量され、成分の分離を防ぐために少量の水と混合されます。カレット(割れた廃ガラス)も原料として使用されています。

- 2バッチが作成されると、フロートを使用して溶解するために大きなタンクに供給されます

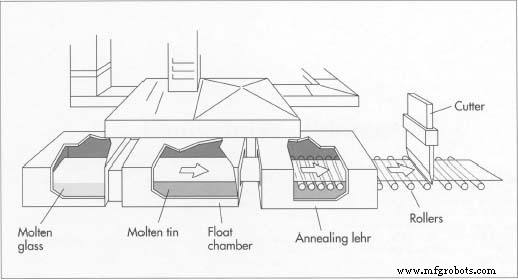

自動フロントガラス用のガラスは、フロートガラスプロセスを使用して製造されています。この方法では、原料を溶融状態に加熱し、溶融スズ浴に供給します。ガラスは文字通りフィンの上に浮かんでいます。フィンが完全に平らなので、ガラスも平らになります。フロートチャンバーから、ガラスはオーブンを通過するローラーを通過します(「アニーリングレール」)。レールを出て室温まで冷却した後、ガラスを適切な形状に切断し、強化します。ガラスプロセス。最初に、バッチは溶融状態に加熱され、次に、溶融スズの浴を保持するフロートチャンバーと呼ばれるタンクに供給されます。フロートチャンバーは非常に大きく、幅は約13フィートから26.25フィート(幅は4から8メートル、長さは最大で約197フィート(60メートル)です。入り口の缶の温度は華氏約1,835度(摂氏1,000度)です。 )、出口での缶の温度はわずかに低くなります—華氏1,115度(摂氏600度)。フロートチャンバーでは、ガラスは缶の中に沈むのではなく、その上に浮かび、まるでタンクの中を移動します。コンベヤーベルト缶の表面が完全に平らなため、溶融ガラスも平らになり、高温によってガラスの不純物が除去されます。チャンバーの出口の温度が下がると、ガラスは十分に硬化して次のガラスに移動します。チャンバー、炉。

自動フロントガラス用のガラスは、フロートガラスプロセスを使用して製造されています。この方法では、原料を溶融状態に加熱し、溶融スズ浴に供給します。ガラスは文字通りフィンの上に浮かんでいます。フィンが完全に平らなので、ガラスも平らになります。フロートチャンバーから、ガラスはオーブンを通過するローラーを通過します(「アニーリングレール」)。レールを出て室温まで冷却した後、ガラスを適切な形状に切断し、強化します。ガラスプロセス。最初に、バッチは溶融状態に加熱され、次に、溶融スズの浴を保持するフロートチャンバーと呼ばれるタンクに供給されます。フロートチャンバーは非常に大きく、幅は約13フィートから26.25フィート(幅は4から8メートル、長さは最大で約197フィート(60メートル)です。入り口の缶の温度は華氏約1,835度(摂氏1,000度)です。 )、出口での缶の温度はわずかに低くなります—華氏1,115度(摂氏600度)。フロートチャンバーでは、ガラスは缶の中に沈むのではなく、その上に浮かび、まるでタンクの中を移動します。コンベヤーベルト缶の表面が完全に平らなため、溶融ガラスも平らになり、高温によってガラスの不純物が除去されます。チャンバーの出口の温度が下がると、ガラスは十分に硬化して次のガラスに移動します。チャンバー、炉。 - 3ガラスがフロートチャンバーから出た後、ローラーがガラスを拾い上げ、lehrと呼ばれる特殊な炉に供給します。 (ソーラーコーティングが必要な場合は、ガラスがレールに入る前に適用されます。)この炉では、ガラスは華氏約395度(摂氏200度)まで徐々に冷却されます。ガラスがレールを出た後、室温まで冷却されます。今では非常に硬くて丈夫で、カットする準備ができています。

切断と焼き戻し

- 4ダイヤモンドスクライブ(ダイヤモンドダストを含む鋭い金属ポイントを備えたツール)を使用して、ガラスを目的の寸法にカットします。ガラスより硬いのでダイヤモンドを使用しています。スクライブはガラスにカットラインをマークし、それはこのラインで壊れるかスナップされます。このステップは通常自動化されており、カメラと光電子測定システムによって監視されます。次に、カットピースを曲げて形を整える必要があります。ガラスのシートは、金属または耐火材料の型または型に配置されます。次に、ガラスを充填した型を炉内で加熱して、ガラスが型の形状にたるむまで加熱します。

- 5この成形ステップの後、ガラスは焼き戻しと呼ばれる加熱ステップで硬化する必要があります。まず、ガラスを華氏約1,565度(摂氏850度)まですばやく加熱してから、冷気を吹き付けます。焼入れと呼ばれるこのプロセスは、外面を圧縮し、内面を引っ張ることによってガラスを強化します。これにより、フロントガラスが損傷した場合、鋭いエッジのない多くの小さなガラス片に割り込むことができます。焼き戻し手順を変更して、フロントガラスがより大きなピースに分割されるようにピースのサイズを変更することもできます。これにより、フロントガラスを交換できるようになるまで良好な視界が得られます。

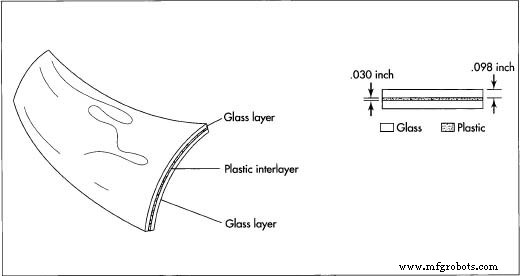

完成したフロントガラスは、プラスチックの中間層の周りに挟まれた2つのガラス層で構成されています。このような合わせガラスは非常に薄い(厚さ約0.25インチ)ものの、非常に丈夫で、通常の安全ガラスよりも粉々になりにくいです。米国では、フロントガラスは合わせガラスで作られていることが法律で義務付けられています。

完成したフロントガラスは、プラスチックの中間層の周りに挟まれた2つのガラス層で構成されています。このような合わせガラスは非常に薄い(厚さ約0.25インチ)ものの、非常に丈夫で、通常の安全ガラスよりも粉々になりにくいです。米国では、フロントガラスは合わせガラスで作られていることが法律で義務付けられています。

ラミネート

- 6ガラスを強化および洗浄した後、ラミネート加工を行います。このプロセスでは、2枚のガラスがプラスチックの層で結合されます(プラスチックの層は2枚のガラスシートの内側に入ります)。ラミネーションは、熱と圧力の両方を使用して、裂けにくい単一の強力なユニットを形成する特殊なオーブンであるオートクレーブで行われます。プラスチックの中間層は、紫外線フィルターとして機能するように着色されていることがよくあります。合わせガラスが破れた場合、破れたガラス片は内部の耐引裂性プラスチック層に結合したままであり、破れたシートは透明なままです。したがって、視認性は良好なままです。従来の安全ガラスとは異なり、合わせガラスはさらに処理することができます—必要に応じて、切断、穴あけ、およびエッジ加工が可能です。一般的な合わせガラスは非常に薄く、各ガラス層の厚さは約.03インチ(.76ミリメートル)ですが、プラスチックの中間層の厚さは約.098インチ(2.5ミリメートル)です。

アセンブリ

- 7ラミネート後、フロントガラスはプラスチック成形品で組み立てられるようになり、車に取り付けることができます。ガラスカプセル化として知られるこの組み立てプロセスは、通常、ガラスメーカーで行われます。まず、フロントガラスの周辺部を金型キャビティ内の所定の位置に設定する。次に、溶融プラスチックが金型に射出されます。冷えると、ガラスの周りにプラスチックのフレームが形成されます。その後、フロントガラスアセンブリは自動車メーカーに出荷され、そこで自動車に取り付けられます。取り付けは、ポリウレタン接着剤を使用してフロントガラスと車体を接着するプロセスである直接グレージングによって行われます。

品質管理

プロセス制御には、原材料のテストと、溶融温度、炉の雰囲気、ガラスレベルなどのプロセス変数の監視が含まれます。ガラスが形成されると、光電デバイスを使用して欠陥が自動的に検査されます。フロントガラスが形成された後、寸法と曲率半径を測定するために、他の自動装置が開発されました。

フロントガラスに使用される安全ガラスは、化学的耐久性、耐衝撃性、強度などの特性に関する特定の仕様を満たす必要があります。これらの特性を測定するための規格は、米国材料試験協会(ASTM)によって開発されました。自動車エンジニアの組織であるSAEInternationalによって、フロントガラスの性能に関する仕様も作成されました。

未来

最近の自動車産業の低迷にもかかわらず、長期的な見通しはより楽観的です。自動車の生産市場は近年よりも堅調に推移し、フロントガラスなどの板ガラス製品の需要が高まります。新しい空力設計に対応するためにフロントガラスのサイズも大きくなっているため、車両の総表面積に比べてガラスの使用が増えています。 (実際、一部のモデルにはガラス屋根も組み込まれています。)

このようなガラス面積の増加は、快適システム、つまりエアコンに悪影響を及ぼします。エアコンは、より高い内部温度を快適なレベルに調整できなければなりません。より大きな空調システムを使用する必要をなくすために、新しいガラス組成物、コーティングされたガラス、およびアフターマーケットフィルムが評価されています。これらには、高角度の太陽を排除する角度選択グレージング、および透過率特性を能動的または受動的に変更する光スイッチングフィルムが含まれます。

最近開発されたフィルムの1つであるポリマー多層ソーラーコントロールフィルムは、除氷装置としても機能します。コーティングされたプラスチック基板は、従来のフロントガラスのラミネートプラスチックフィルムに取って代わるだけです。フィルムは任意の色で作ることができ、可視光の最大90パーセントを透過することができます。別のコーティングは、他の金属酸化物層と組み合わせて使用される銀コーティングからなる釉薬です。この釉薬は、総太陽エネルギーの最大60%を排除し、赤外線エネルギーを56%削減します。

さらに、新しいタイプの合わせガラス製フロントガラスが研究されています。厚さ.08〜.16インチ(2〜4ミリメートル)のガラスの外側のシートを1枚だけ必要とし、ポリウレタンの.254インチ(1ミリメートル)のシートに接合された2層のフロントガラスが開発されました。ポリウレタンシートは2層で構成されており、1つは高い吸収特性を持ち、もう1つは高い表面抵抗を持っています。この2層のフロントガラスのユニークな機能には、耐紫外線性、引っかき傷の自己修復、軽量化、より複雑な形状、ガラスの破片の保持による安全性の向上、および防曇機能が含まれます。

フロントガラスのコンポーネントのリサイクルも標準的な方法になる可能性があります。従来、プラスチックラミネートフィルムのためにリサイクルは困難でしたが、あるメーカーは最近、これらの層を除去するための費用効果の高いプロセスを開発しました。再生ガラスは、道路補修用のガラスファルトなど、いくつかの用途に使用できます。法律はまた、1992年の都市固形廃棄物および有害廃棄物研究法の導入により、リサイクル慣行をスピードアップする可能性があります。この法案は、自動車部品のリサイクルの増加に対する障害を特定し、これらの障害を克服する方法を見つけることを目的としています。これにより、最終的には、製造時に使用する樹脂の数を減らすか、これらの樹脂がリサイクルに適合していることを確認する必要があります。

製造プロセス