自動車

背景

1908年にヘンリーフォードはモデルT自動車の生産を開始しました。 1903年に最初に製造された彼のオリジナルのモデルAの設計に基づいて、モデルTは開発に5年かかりました。その創設により、今日私たちが大量生産組立ラインとして知っているものが発足しました。この革新的なアイデアは、交換可能なコンポーネントパーツを単純に組み立てるというコンセプトに基づいていました。この時期以前は、コーチとバギーは、特定のユニットを複製することはめったにない専門の職人によって少数で手作りされていました。フォードの革新的な設計により、必要な部品の数と、組み立て作業の大部分を常に形成していた熟練したフィッターの数が減り、フォードは競合他社に対して大きなアドバンテージを得ることができました。

モデルAを使用したフォードの自動車組立への最初の試みは、通常、自動車のセクション全体を1つの場所にまとめる単一の組立業者によって、車両全体が構築される組立スタンドの設置に関係していました。この人は、静止した組み立てスタンドで同じ活動を何度も繰り返しました。効率を高めるために、フォードは必要に応じて各ワークステーションに部品を配送しました。このように、各アセンブリフィッターはアセンブリタスクを完了するのに約8.5時間かかりました。モデルTが開発されるまでに、フォードは、スタンドからスタンドへと移動するアセンブラーを備えた複数のアセンブリスタンドを使用することを決定し、それぞれが特定の機能を実行していました。このプロセスにより、各作業者が特定のタスクに完全に精通するようになるため、各フィッターの組み立て時間が8.5時間からわずか2.5分に短縮されました。

フォードはすぐに、スタンドからスタンドへと歩くと時間が無駄になり、速い労働者が遅い労働者を追い抜くにつれて、生産プロセスでジャムアップが発生することを認識しました。 1913年のデトロイトで、彼は最初の移動組立ライン、つまり車両を静止アセンブラーを通過させるコンベヤーを導入することでこの問題を解決しました。フォードは、作業員がステーション間を移動する必要をなくすことで、各作業員の組み立て作業を2.5分から2分弱に短縮しました。移動する組立コンベヤーは、静止している作業者のペースを調整できるようになりました。最初のコンベヤーラインは、車両の車輪が取り付けられた金属ストリップで構成されていました。金属ストリップは、工場の長さを転がすベルトに取り付けられ、その後、床の下で、最初の領域に戻りました。この自動車の組み立てに必要な人的労力の削減は、世界中の自動車組み立て業者の注目を集めました。フォードの大量生産は、ほぼ50年間自動車産業を牽引し、最終的には他のほぼすべての産業メーカーに採用されました。技術の進歩により、現代の自動車組立作業に多くの改善が可能になりましたが、車両が作業ステーションを通過するときに車両に部品を取り付ける固定作業員の基本概念は、長年にわたって大幅に変更されていません。

原材料

自動車の大部分はバージンスチールですが、石油ベースの製品(プラスチックおよびビニール)は、自動車部品のますます大きな割合を占めるようになっています。石油由来の軽量素材は、一部のモデルを30%も軽量化するのに役立ちました。化石燃料の価格が上昇し続けるにつれて、より軽量でより燃料効率の高い車両への嗜好がより顕著になります。

デザイン

自動車の新モデルの導入には、通常、発売から組み立てまで3〜5年かかります。新しいモデルのアイデアは、満たされていない陰部のニーズと好みに対応するために開発されています。国民が5年間で何を運転したいかを予測しようとするのは簡単なことではありませんが、自動車会社は国民の好みに合った自動車を設計することに成功しています。設計者は、コンピューター支援設計装置を使用して、提案された車両の外観を視覚化するのに役立つ基本的な概念図を作成します。次に、このシミュレーションに基づいて、一般の人々が受け入れそうなものに精通しているスタイリングの専門家が研究できる粘土モデルを構築します。空力エンジニアはまた、モデルをレビューし、気流パラメータを研究し、衝突試験の実現可能性研究を行います。すべてのモデルがレビューされて受け入れられた後にのみ、ツール設計者は新しいモデルの構成部品を製造するツールの構築を開始することが許可されます。

製造

プロセス

コンポーネント

- 1自動車組立工場は、自動車製造の最終段階に過ぎません。ここでは、会社所有の部品サプライヤーを含む4,000以上の外部サプライヤーから供給された部品が、通常は組み立てのために集められます。トラックまたは鉄道で。シャーシで使用されるパーツは1つのエリアに配送され、ボディを構成するパーツは別のエリアで荷降ろしされます。

シャーシ

- 2一般的な車やトラックは、ゼロから(そして外に)組み立てられます。フレームは、本体が置かれ、後続のすべてのアセンブリコンポーネントが続くベースを形成します。フレームは組立ラインに配置され、コンベヤーがラインを下るときに移動するのを防ぐためにコンベヤーに固定されます。ここから、自動車のフレームは、完全なフロントおよびリアサスペンション、ガスタンク、リアアクスルとドライブシャフト、ギアボックス、ステアリングボックスコンポーネント、ホイールドラム、ブレーキシステムが順番に取り付けられるコンポーネントアセンブリエリアに移動します。

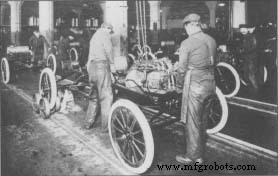

労働者は、フォードモーターカンパニーの工場でモデルTにエンジンを取り付けます。写真は1917年頃のものです。

労働者は、フォードモーターカンパニーの工場でモデルTにエンジンを取り付けます。写真は1917年頃のものです。 自動車は、何十年もの間、典型的なアメリカの工業製品であり、その起源はアメリカにありませんでした。 1860年、ベルギーの整備士であるエティエンヌレノワールは、静止動力源として有用であることが証明された内燃機関を導入しました。 1878年、ドイツのメーカーであるニコラウスオットーは、4ストローク「爆発」エンジンを開発しました。 1885年までに、彼のエンジニアの1人であるゴットリープダイムラーは、改造されたオットー内燃エンジンを搭載した4台の実験車両の最初のものを製造していました。また、1885年には、別のドイツのメーカーであるカールベンツが三輪自走車を発表しました。 1887年、ベンツは一般に販売された最初の自動車になりました。 1895年までに、自動車技術はエミール・ラヴァッサーが率いるフランス人によって支配されました。 Lavassorは、クランクシャフトが車軸に垂直になるように、エンジンをシャーシの前面に配置して、車の基本的な機械的配置を開発しました。

1896年、Duryea MotorWagonは米国で最初の生産用自動車になりました。その同じ年に、ヘンリー・フォードは彼の最初の実験用車両、クアドリシクルを実演しました。 1908年までに、フォードモーターカンパニーがモデルTを発表したとき、米国には数十の自動車メーカーがありました。モデルTはすぐに他の車を測定する基準になりました。 10年後、道路上のすべての車の半分がモデルTでした。シンプルな4気筒、20馬力のエンジンと、前進2速と後進1速の遊星変速機を備えていました。それは頑丈で、その日の轍のある道路を交渉するための高い道路クリアランスがあり、操作と保守が簡単でした。

ウィリアム・S・プレッツァー

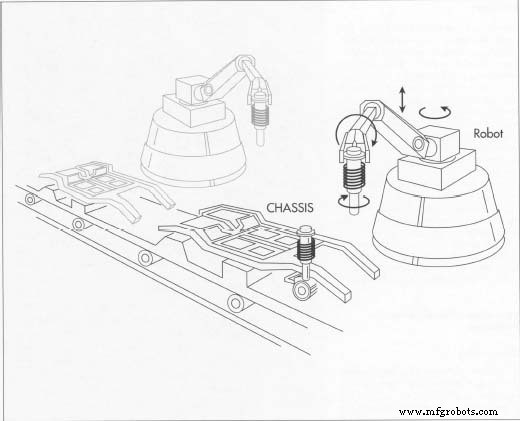

- 3生産のこの段階でのオフライン操作は、車両のエンジンとトランスミッションを結合します。作業者はロボットアームを使用して、これらの重いコンポーネントをフレームのエンジンコンパートメント内に取り付けます。エンジンとトランスミッションを取り付けた後、

自動車の組立ラインでは、作業の多くが人間ではなくロボットによって行われるようになりました。自動車製造の最初の段階では、ロボットがフロアパンの部品を溶接し、サスペンションなどのコンポーネントをシャーシに配置する際に作業者を支援します。作業員がラジエーターを取り付け、別の作業員がラジエーターを所定の位置にボルトで固定します。これらの重い構成部品の性質により、関節式ロボットはすべてのリフトおよびキャリー操作を実行し、空気圧レンチを使用するアセンブラーは構成部品をボルトで固定します。すべての組み立て作業を人間工学的に注意深く研究することで、組み立て作業者は最も安全で効率的なツールを利用できるようになりました。

自動車の組立ラインでは、作業の多くが人間ではなくロボットによって行われるようになりました。自動車製造の最初の段階では、ロボットがフロアパンの部品を溶接し、サスペンションなどのコンポーネントをシャーシに配置する際に作業者を支援します。作業員がラジエーターを取り付け、別の作業員がラジエーターを所定の位置にボルトで固定します。これらの重い構成部品の性質により、関節式ロボットはすべてのリフトおよびキャリー操作を実行し、空気圧レンチを使用するアセンブラーは構成部品をボルトで固定します。すべての組み立て作業を人間工学的に注意深く研究することで、組み立て作業者は最も安全で効率的なツールを利用できるようになりました。

本体

- 4一般に、フロアパンは最大のボディコンポーネントであり、その後、多数のパネルとブレースが溶接またはボルトで固定されます。それが組み立てラインを下って移動し、クランプ固定具によって所定の位置に保持されると、車両のシェルが構築されます。まず、左右のクォーターパネルを、事前にステージングされた輸送コンテナからロボットで切り離し、フロアパンに配置します。フロアパンでは、ポジショニングフィクスチャで安定させて溶接します。

- 5フロントドアとリアドアのピラー、ルーフ、ボディサイドパネルは同じ方法で組み立てられます。プロセスのこのセクションで組み立てられた自動車のシェルは、関節アームがフロアパンにさまざまなコンポーネントブレースやパネルを簡単に導入し、時間枠内である程度の数の溶接操作を実行できるため、ロボットの使用に適しています人間の労働者が近づくことのできない正確さ。ロボットは、200ポンド(90.8キログラム)のルーフパネルを選択してロードし、許容誤差の変動を0.001インチ以内に抑えて、適切な溶接位置に正確に配置できます。さらに、ロボットは

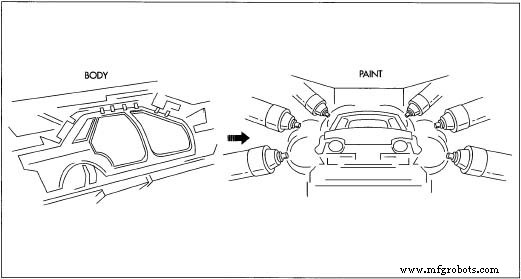

本体は、シャーシとは別の組立ラインで構築されています。ロボットは再びさまざまなパネルでほとんどの溶接を実行しますが、部品をボルトで固定するには人間の作業員が必要です。溶接中は、溶接作業中、部品を治具にしっかりと固定します。ボディシェルが完成すると、塗装プロセスのためにオーバーヘッドコンベヤーに取り付けられます。多段階の塗装プロセスには、検査、洗浄、アンダーコート(静電塗布)浸漬、乾燥、トップコートスプレー、およびベーキングが含まれます。製造のこの段階で発生する煙、溶接フラッシュ、およびガス。

本体は、シャーシとは別の組立ラインで構築されています。ロボットは再びさまざまなパネルでほとんどの溶接を実行しますが、部品をボルトで固定するには人間の作業員が必要です。溶接中は、溶接作業中、部品を治具にしっかりと固定します。ボディシェルが完成すると、塗装プロセスのためにオーバーヘッドコンベヤーに取り付けられます。多段階の塗装プロセスには、検査、洗浄、アンダーコート(静電塗布)浸漬、乾燥、トップコートスプレー、およびベーキングが含まれます。製造のこの段階で発生する煙、溶接フラッシュ、およびガス。 - 6ボディが組立ラインの隔離された溶接領域から移動すると、完全に組み立てられたドア、デッキリッド、フードパネル、フェンダー、トランクリッド、バンパー補強などの後続のボディコンポーネントが取り付けられます。ロボットは作業者がこれらのコンポーネントをボディシェルに配置するのを支援しますが、作業者は空気圧支援ツールを使用して、ボルトで固定された機能部品のほとんどに適切にフィットします。

ペイント

- 7塗装する前に、ボディは厳格な検査プロセスを通過する必要があります。ボディは白です 手術。車両のシェルは、明るく照らされた白い部屋を通過し、ハイライトオイルに浸した布を使用して目視検査官によって完全に拭き取られます。ライトの下で、このオイルにより、検査官は板金ボディパネルの欠陥を確認できます。へこみ、へこみ、およびその他の欠陥は、熟練したボディ修理工によってライン上で修理されます。シェルが完全に検査および修理された後、アセンブリコンベヤーはシェルを洗浄ステーションに運び、そこですべての残留油、汚れ、および汚染物質を浸して洗浄します。

- 8シェルが洗浄ステーションを出ると、シェルは乾燥ブースを通過し、次にアンダーコートディップ(静電的に帯電したアンダーコートペイント)を通過します。 ( Eコートと呼ばれます) ボディシェルの隅々まで、内側と外側の両方をプライマーで覆っています。このコートは、着色された塗料のトップコートが付着する基材表面として機能します。

- 9 Eコートバスの後、シェルはブースで再び乾燥され、最終的な塗装作業に進みます。今日のほとんどの自動車組立工場では、車体は、正確な量の塗料を適切な領域に適切な時間塗布するようにプログラムされたロボットによってスプレー塗装されています。私たちが期待するようになった細かい「ウェット」仕上げを確実にするために、かなりの研究とプログラミングがロボット塗装のダイナミクスに取り入れられました。私たちのロボット画家は、ブラシを使って手で描いたフォードの最初のモデルTから長い道のりを歩んできました。

- 10シェルが完全に覆われたら1 V カラーペイントのベースコートとクリアトップコートを備えたコンベヤーは、体をベーキングオーブンに移し、華氏275度(摂氏135度)を超える温度でペイントを硬化させます。

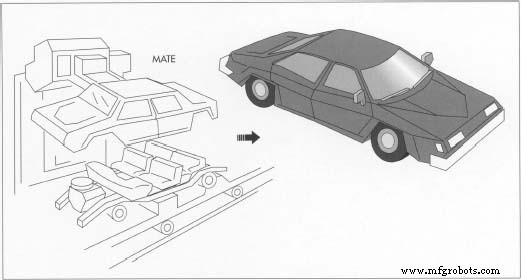

ボディとシャーシのアセンブリは、製造プロセスの終わり近くで結合されます。ロボットアームがボディシェルをシャーシフレームに持ち上げ、そこで人間の作業員が2つをボルトで固定します。最終コンポーネントが取り付けられた後、車両は組立ラインから品質チェックポイントまで運転されます。シェルがペイント領域を離れると、内部組み立ての準備が整います。

ボディとシャーシのアセンブリは、製造プロセスの終わり近くで結合されます。ロボットアームがボディシェルをシャーシフレームに持ち上げ、そこで人間の作業員が2つをボルトで固定します。最終コンポーネントが取り付けられた後、車両は組立ラインから品質チェックポイントまで運転されます。シェルがペイント領域を離れると、内部組み立ての準備が整います。

内装アセンブリ

- 11塗装されたシェルは、作業員がすべての計装および配線システム、ダッシュパネル、室内灯、シート、ドアおよびトリムパネル、ヘッドライナー、ラジオ、スピーカー、を除くすべてのガラスを組み立てる内部組み立てエリアを通過します。自動車のフロントガラス、 ステアリングコラムとホイール、ボディウェザーストリップ、ビニールトップ、ブレーキとアクセルペダル、カーペット、フロントとリアのバンパーフェイシア。

- 12次に、吸盤を備えたロボットが輸送用コンテナからフロントガラスを取り出し、ガラスの周囲にウレタンシーラーのビードを塗布してから、ボディのフロントガラスフレームに配置します。ロボットはまた、シートを選び、パネルをトリムして、組み立てオペレーターの容易さと効率のためにそれらを車両に輸送します。このセクションを通過した後、シェルは、ドアパネル、ガラス、およびウェザーストリッピングの適切な適合を確認するために水質検査を受けます。これで、シャーシと嵌合する準備が整いました。

メイト

- 13シャーシアセンブリコンベヤとボディシェルコンベヤは、生産のこの段階で合流します。シャーシがボディコンベヤーを通過すると、シェルはコンベヤー固定具からロボットで持ち上げられ、車のフレームに配置されます。組立作業員は、地上レベルにいる人もいれば、コンベヤーの下の作業ピットにいる人もいますが、車体をフレームにボルトで固定します。嵌合が行われると、自動車はラインを下って進み、最終的なトリムコンポーネント、バッテリー、タイヤ、を受け取ります。 不凍液、ガソリン。

- 14これで車両を始動できます。ここから、ラインから外れたチェックポイントに移動し、そこでエンジンが監査され、ライトとホーンがチェックされ、タイヤのバランスがとられ、充電システムが検査されます。この段階で発見された欠陥は、通常、ラインの終わり近くにある中央の修理エリアに車を運ぶ必要があります。この段階の熟練したトラブルシューターの乗組員は、すべての問題を分析して修復します。車両が最終監査に合格すると、価格ラベルが付けられ、目的地への出荷を待つステージングロットに運転されます。

品質管理

自動車に使用されるすべてのコンポーネントは、他のサイトで製造されています。これは、自動車を構成する何千ものコンポーネント部品を製造し、テストし、パッケージ化し、組立工場に出荷する必要があることを意味します。多くの場合、それらは使用されるのと同じ日になります。これには、少なからぬ計画が必要です。それを達成するために、ほとんどの自動車メーカーは、外部の部品ベンダーに、組立工場で使用されているものと同様の厳格なテストおよび検査監査を構成部品に課すことを要求しています。このようにして、組立工場は、受入ドックに到着する製品が統計的工程管理(SPC)であることを予測できます。 承認され、欠陥がない。

自動車の構成部品が自動車工場で組み立てられると、生産管理スペシャリストは、車両識別番号(VIN)を使用して、各初期の自動車の進捗状況を追跡できます。 生産ラインの開始時に割り当てられます。より高度な組立工場の多くでは、小さな無線周波数トランスポンダがシャーシとフロアパンに取り付けられています。この送信ユニットはVIN情報を伝達し、組み立てプロセスに沿ってその進行状況を監視します。車両がどのような操作を行ったか、どこに向かっているのか、いつ次の組立ステーションに到着するのかを知ることで、生産管理担当者は製造シーケンスを電子的に制御できます。組み立てプロセス全体を通じて、品質監査ステーションは、車両のさまざまな機能コンポーネントの整合性に関する重要な情報を追跡します。

このアイデアは、長年にわたる品質管理のイデオロギーの変化に由来しています。以前は、品質管理は、車両が製造された後にのみ欠陥を発見しようとする最終検査プロセスと見なされていました。対照的に、今日の品質は、組み立てプロセスだけでなく、車両の設計に組み込まれたプロセスと見なされています。このようにして、作業員が欠陥を見つけた場合、組立作業員はコンベアを停止できます。次に、修正を行うか、サプライ品をチェックして、コンポーネントのバッチ全体が不良であるかどうかを判断します。車両のリコールには費用がかかり、メーカーは製品を顧客に出荷する前に製品の完全性を確保するために可能な限りのことを行います。車両が組み立てられた後、組み立てラインの最後で検証プロセスが実行され、組み立てプロセス全体のさまざまな検査ポイントからの品質監査が検証されます。この最終監査では、パネルが適切に取り付けられているかどうかをテストします。ダイナミクス;きしむ音とガラガラ;機能する電気部品;エンジン、シャーシ、ホイールアライメント。多くの組立工場では、車両は定期的に監査ラインから引き出され、完全な機能テストが行われます。今日のすべての努力は、品質と信頼性が組み立てられた製品に組み込まれることを保証するために行われています。

未来

電気自動車の開発は、従来の自動車の設計と建設よりも、革新的な太陽光および航空工学と高度な衛星およびレーダー技術に負うところが大きいでしょう。電気自動車には、エンジン、排気システム、トランスミッション、マフラー、ラジエーター、またはスパークプラグはありません。調整も、真に革命的なガソリンも必要ありません。代わりに、その電力は、最大20,000回転/分で回転できるブラシレス設計の交流(AC)電気モーターから供給されます。これらのモーターに電力を供給するバッテリーは、100キロワット以上の電力を生成できる高性能セルから供給されます。そして、過去と現在の鉛蓄電池とは異なり、将来の電池は環境的に安全でリサイクル可能です。車両のブレーキシステムに不可欠なのは、アクセルがオフになると直流電気をバッテリーパックシステムに戻すパワーインバーターです。これにより、自動車が将来にわたって運転されている場合でも、バッテリーシステムの発電機として機能します。 。

自動車の使用の増加と道路建設への抵抗の高まりにより、私たちの高速道路システムは混雑し、時代遅れになっています。しかし、車が渋滞を回避し、自分で運転することさえ可能にする新しい電子車両技術がまもなく可能になるかもしれません。自動車の運転をコンピューターに引き継ぐということは、車道から渋滞に関する情報を収集し、指示された目的地への最速ルートを見つけて、限られた高速道路スペースをより有効に活用することを意味します。電気自動車の出現は、状況と能力のまれな収束のために来るでしょう。汚染に対する不寛容の高まりと並外れた技術の進歩は、私たちを21世紀に導く世界的な輸送パラダイムを変えるでしょう。

製造プロセス