磁器

背景

磁器という用語は、半透明や低気孔率などのガラス質またはガラス質の品質を実現するために高温で焼き上げられた幅広いセラミック製品を指します。最もよく知られている磁器製品の中には、テーブルや装飾用の陶磁器、化学製品、歯冠、電気絶縁体があります。通常、白またはオフホワイトの磁器には、釉薬と素焼きの両方の種類があり、ビスクは高温で焼成され、最も人気のある素焼きの種類を表しています。

磁器は中国の同義語として頻繁に使用されますが、2つは同一ではありません。それらは、両方とも非常に低い気孔率のガラス質の陶器であり、両方とも釉薬または非釉薬であることができるという点で互いに似ています。ただし、ソフトペーストまたは柔らかい磁器としても知られている陶磁器は柔らかく、ヤスリで切ることができますが、磁器はできません。この違いは、真の磁器が焼成される温度が高く、中国の華氏2,200度(摂氏1,204度)と比較して華氏2,650度(摂氏1,454度)であるためです。磁器は硬度が高いため、中国では家庭用および芸術用に限定されていない、いくつかの医療および産業用途があります。さらに、磁器は常に半透明ですが、中国は不透明です。

ハードペーストまたは「真の」磁器は、唐王朝(618-907 A.D.)の間に中国で生まれました。しかし、現代の陶器に匹敵する高品質の磁器は、元王朝(1279-1368 A.D.)まで開発されませんでした。初期の中国の磁器は、カオリン(中国粘土)と粗いタイプの花崗岩であるペグマタイトで構成されていました。中世に中国製品が輸入される前は、ヨーロッパの陶芸家には磁器は知られていませんでした。ヨーロッパ人は中国の磁器を複製しようとしましたが、その化学組成を分析することができず、その外観しか模倣できませんでした。ガラスを酸化スズと混ぜて不透明にした後、ヨーロッパの職人は粘土とすりガラスを組み合わせてみました。これらの代替品は、ソフトペースト、ガラス質、または人工磁器として知られるようになりました。しかし、本物の磁器よりも柔らかく、製造に費用がかかるため、本物の磁器を開発する努力が続けられました。 1707年、エーレンフリートウォルターフォンツィムハウスとヨハンフリードリッヒボットガーという2人のドイツ人が、以前使用されていたすりガラスの代わりに粘土と長石を組み合わせることで成功しました。

18世紀後半、イギリス人は、牛の骨から粘土、長石、石英に灰を加えることでボーンチャイナを発明したときに、磁器のレシピをさらに改良しました。ボーンチャイナは本物の磁器よりも低温で焼成されますが、それでも骨灰により半透明になります。ボーンチャイナは、硬い磁器よりも製造が簡単で、欠けにくく、丈夫であるため、米国と英国で最も人気のあるタイプの磁器になりました(ヨーロッパの消費者は引き続き硬い磁器を好みます)。

原材料

磁器の主成分は、粘土、長石またはフリント、およびシリカであり、すべて小さな粒子サイズが特徴です。さまざまな種類の磁器を作成するために、職人はこれらの原材料をさまざまな比率で組み合わせて、目的のグリーン(未焼成)および焼成特性を取得します。

粘土の組成は抽出場所や方法によって異なりますが  磁器を作るために、粘土、長石、シリカなどの原材料は、最初にジョークラッシャーを使用して粉砕されます。 、ハンマーミル、およびボールミル。不適切なサイズの材料を除去するために洗浄した後、混合物は、製造される製品のタイプに応じて、4つの成形プロセス(軟質プラスチック成形、硬質プラスチック成形、プレス、または鋳造)のいずれかにかけられます。次に、陶器は予備焼成ステップ、ビスク焼成を受けます。処理されると、すべての粘土はガラス化(ガラス質を発達)しますが、ガラス化のしきい値が低い材料と混合されない限り、非常に高温でのみガラス化されます。ただし、ガラスとは異なり、粘土は耐火性であるため、加熱してもその形状を保持します。事実上、磁器はガラスの低い多孔性と加熱されたときにその形状を保持する粘土の能力を兼ね備えており、成形が容易であり、家庭での使用に理想的です。磁器の製造に使用される主な粘土は、チャイナ粘土とボール粘土であり、これらは主に含水ケイ酸アルミニウムであるカオリナイトで構成されています。

磁器を作るために、粘土、長石、シリカなどの原材料は、最初にジョークラッシャーを使用して粉砕されます。 、ハンマーミル、およびボールミル。不適切なサイズの材料を除去するために洗浄した後、混合物は、製造される製品のタイプに応じて、4つの成形プロセス(軟質プラスチック成形、硬質プラスチック成形、プレス、または鋳造)のいずれかにかけられます。次に、陶器は予備焼成ステップ、ビスク焼成を受けます。処理されると、すべての粘土はガラス化(ガラス質を発達)しますが、ガラス化のしきい値が低い材料と混合されない限り、非常に高温でのみガラス化されます。ただし、ガラスとは異なり、粘土は耐火性であるため、加熱してもその形状を保持します。事実上、磁器はガラスの低い多孔性と加熱されたときにその形状を保持する粘土の能力を兼ね備えており、成形が容易であり、家庭での使用に理想的です。磁器の製造に使用される主な粘土は、チャイナ粘土とボール粘土であり、これらは主に含水ケイ酸アルミニウムであるカオリナイトで構成されています。

主にケイ酸アルミニウムを含む鉱物である長石と、硬質石英の一種であるフリントは、磁器本体または混合物のフラックスとして機能します。フラックスは、焼成中に液体ガラスが形成される温度を華氏1,835〜2,375度(摂氏1,000〜1,300度)に下げます。この液相は、体の粒子を結合します。

シリカは、地球の地殻で最も豊富な2つの元素である酸素とシリコンの化合物です。ガラスとの類似性は、水晶(結晶形)、オパール(アモルファス形)、砂(不純形)で見られます。シリカは、ボディの成形と焼成を容易にし、完成品の特性を向上させるために使用される最も一般的なフィラーです。磁器には、アルミニウムと酸素の化合物であるアルミナ、またはソープストーンとしてよく知られているステアタイトなどの低アルカリ含有体も含まれる場合があります。

製造

プロセス

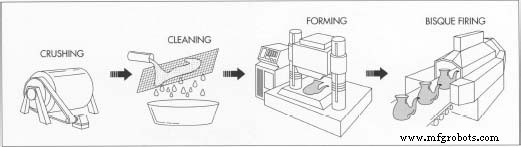

原材料を選択し、必要な量を計量した後、一連の準備ステップを実行します。まず、それらは粉砕され、精製されます。次に、それらは、4つの成形プロセス(軟質プラスチック成形、硬質プラスチック成形、プレス、または鋳造)のいずれかに供される前に混合されます。選択は、生産される製品の種類によって異なります。磁器が形成された後、釉薬をかける前に、最終的な精製プロセスであるビスク焼成が行われます。釉薬は、セラミックの本体に適用され、焼成される装飾ガラスの層です。最終的な製造段階は焼成です。これは、キルンと呼ばれるタイプのオーブンで行われる加熱ステップです。

原材料の粉砕

- 1最初に、原材料の粒子を目的のサイズに縮小します。これには、いくつかの粉砕および粉砕ステップでさまざまな装置を使用することが含まれます。一次破砕は、スイング式の金属製ジョーを使用するジョークラッシャーで行われます。二次破砕は、マラー(スチールタイヤホイール)またはハンマーミル、高速移動スチールハンマーを使用して、粒子を直径0.1インチ(0.25センチメートル)以下に縮小します。細かく粉砕するために、職人は球形の鋼またはセラミック粉砕媒体で部分的に満たされた大きな回転シリンダーからなるボールミルを使用します。

クリーニングとミキシング

- 2材料は一連のスクリーンを通過して、サイズが小さすぎたり大きすぎたりする材料を取り除きます。スクリーンは通常傾斜した位置で操作され、流れを改善するために機械的または電気機械的に振動します。体を湿らせて形成する場合は、成分を水と組み合わせて、目的の粘稠度を生成します。次に、これらの不溶性物質の水っぽい混合物と呼ばれるように、磁気濾過を使用してスラリーから鉄を除去します。鉄はほとんどの粘土で非常に広範囲に発生し、

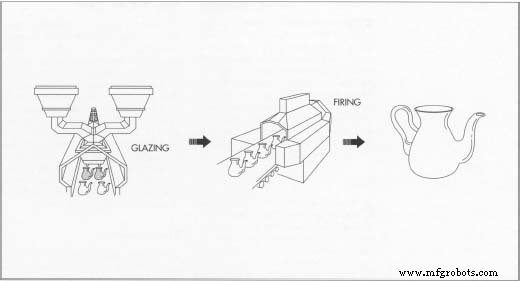

ビスク焼きの後、磁器は適切なコーティングを施すグレージング操作にかけられます。釉薬は、塗装、浸漬、注入、またはスプレーによって適用できます。最後に、陶器はオーブンまたは窯で焼成ステップを経ます。冷却後、磁器が完成します。体が酸化した場合、体に望ましくない赤みがかった色合いになるため、焼成前に取り除くことが不可欠です。本体を乾式で成形する場合は、通常、シェルミキサー、リボンミキサー、またはインテンシブミキサーが使用されます。

ビスク焼きの後、磁器は適切なコーティングを施すグレージング操作にかけられます。釉薬は、塗装、浸漬、注入、またはスプレーによって適用できます。最後に、陶器はオーブンまたは窯で焼成ステップを経ます。冷却後、磁器が完成します。体が酸化した場合、体に望ましくない赤みがかった色合いになるため、焼成前に取り除くことが不可欠です。本体を乾式で成形する場合は、通常、シェルミキサー、リボンミキサー、またはインテンシブミキサーが使用されます。

体を形成する

- 3次に、磁器の本体が形成されます。これは、製造されるウェアのタイプに応じて、次の4つの方法のいずれかを使用して実行できます。

- 軟質プラスチック成形、 粘土は、手動成形、ホイールスロー、ジガー、またはラムプレスによって成形されます。ホイールスローイングでは、陶芸家はホイールに必要な量のボディを置き、ホイールが回転する間にそれを形作ります。ジガーリングでは、粘土は希望の形の水平石膏型に置かれます。その型は粘土の片側を形作り、加熱されたダイは上から下ろされて反対側を形作ります。ラムプレスでは、粘土を2つの石膏型の間に入れ、水を押し出しながら形を整えます。次に、型の上半分に真空を適用し、型の下半分に圧力を加えることによって、型を分離する。次に、上半分に圧力を加えて、形成された体を解放します。

- 硬質プラスチック成形、 これは、より少ないプラスチックボディを成形するために使用されます。ボディはスチールダイに押し込まれ、均一な周囲の柱を生成します。これは、希望の長さにカットされるか、他の成形操作のブランクとして使用されます。

- を押す、 これは、リジッドダイまたはフレキシブルモールドでドライボディを圧縮および成形するために使用されます。圧力の方向に基づいて、プレスにはいくつかのタイプがあります。一軸プレスは一方向からのみ圧力を加えるプロセスを表しますが、アイソスタティックプレスはすべての側面から均等に圧力を加えることを伴います。

- スリップキャスティング、 スラリーを多孔質の型に流し込みます。液体は型を通してろ過され、固体の磁器本体の層が残ります。層が硬くなり、型から取り除くことができるようになるまで、水は鋳造層から排出され続けます。余分な流体が金型から排出されず、材料全体が固化する場合、このプロセスはソリッドキャスティングとして知られています。

ビスク焼成

- 4成形後、磁器部品は一般にビスク焼成されます。これは、揮発性汚染物質を蒸発させ、焼成中の収縮を最小限に抑えるために、比較的低温で部品を加熱することを伴います。

グレージング

- 5釉薬の原料をすりつぶした後、水と混ぜます。ボディスラリーと同様に、釉薬スラリーはふるいにかけられ、磁気フィルターを通過して汚染物質が除去されます。その後、塗装、注入、浸漬、またはスプレーによって陶器に適用されます。アルミナ、シリカ、カルシアなどの構成成分の比率を変えることで、さまざまな種類の釉薬を作ることができます。たとえば、アルミナを増やし、シリカを減らすと、つや消しの釉薬が生成されます。

発砲

- 6焼成は、2種類のオーブンまたは窯のいずれかで実行できるさらなる加熱ステップです。定期的な窯は、バーナーポートと煙道(または電気加熱要素)を備えた単一の耐火物で裏打ちされた密閉チャンバーで構成されています。一度に1バッチの陶器しか発射できませんが、製品ごとに焼成サイクルを調整できるため、柔軟性が高くなります。トンネル窯は、長さが数百フィート以上の耐火物室です。特定の温度ゾーンを継続的に維持し、ウェアをあるゾーンから別のゾーンにプッシュします。通常、陶器は予熱ゾーンに入り、中央の焼成ゾーンを通過してから、冷却ゾーンを経由して窯を出ます。このタイプの窯は通常、定期的な窯よりも経済的でエネルギー効率が良いです。

- 7焼成プロセス中に、さまざまな反応が起こります。まず、炭素ベースの不純物が燃え尽き、化学水が発生し(華氏215〜395度または摂氏100〜200度)、炭酸塩と硫酸塩が分解し始めます(華氏755〜1,295度または摂氏400〜700度)。陶器から逃げなければならないガスが発生します。さらに加熱すると、一部の鉱物は他の相に分解し、存在するフラックス(長石とフリント)は分解する鉱物と反応して液体ガラスを形成します(華氏1,295〜2,015度または摂氏700〜1,100度)。これらのガラス相は、粒子を収縮および結合するために必要です。所望の密度(華氏2,195度または摂氏1,200度以上)が達成された後、製品は冷却され、液体ガラスが固化して、残りの結晶粒の間に強い結合が形成されます。冷却後、磁器は完成です。

品質管理

原材料の特性は、製造工程で品質を維持する上で重要です。化学組成、鉱物相、粒子サイズ分布、およびコロイド表面積は、磁器の焼成および未焼成の特性に影響を与えます。未焼成のボディの場合、評価される特性には、粘度、可塑性、収縮、および強度が含まれます。焼成磁器を使用して、強度、気孔率、色、および熱膨張を測定します。これらの特性の多くは、統計的手法を使用して製造中に監視および制御されます。原材料とプロセスパラメータ(たとえば、粉砕時間と成形圧力)の両方を調整して、目的の品質を実現できます。

未来

高品質の磁器アートと食器は、文化を強化し続けます。製造の改善により、生産性とエネルギー効率の両方が向上し続けます。たとえば、ドイツの窯メーカーは、高品質の磁器を5時間以内に高速焼成するためのプレハブトンネル窯を開発しました。焼成は、華氏2,555度(摂氏1,400度)の最高焼成温度で雰囲気を部分的に下げることによって達成されます。窯は高速バーナーと自動制御システムを使用しており、24時間で23,000ポンド(11,500キログラム)の磁器を生産します。

磁器製品の製造業者も、環境規制の強化により、リサイクルの取り組みを強化しなければならない場合があります。未焼成のスクラップは簡単にリサイクルできますが、焼成済みのスクラップには問題があります。機械的に強いため、分解しにくいため、通常は埋め立て地に捨てられます。ただし、予備調査によると、焼成されたスクラップは熱焼入れ(スクラップを再加熱してから急速に冷却する)後に再利用できるため、弱くなり、分解しやすくなります。その後、スクラップを原材料として使用できます。

磁器は、技術的なアプリケーションでより重要な役割を果たしているようです。最近の特許は、電気絶縁体と歯科補綴物の分野で日米の企業に発行されています。日本ガイシは電気絶縁用の高強度磁器を開発し、村田製作所は電子用の低温焼結磁器部品を開発しました。

製造プロセス