輪ゴム

背景

輪ゴムは20世紀で最も便利な製品の1つであり、さまざまな目的で多くの個人や業界で使用されています。世界最大の輪ゴムの消費者は米国の郵便局であり、郵便物の山の仕分けと配達に使用するために年間数百万ポンドを注文しています。新聞業界はまた、大量の輪ゴムを使用して、宅配前に個々の新聞を丸めたり折りたたんだりします。さらにもう1つの大きな消費者は、農産物産業です。花産業は、花束をまとめるために輪ゴムを購入するか、花びら(特にチューリップ)の周りに繊細なバンドを使用して、輸送中に花びらが開かないようにします。セロリなどの野菜は輪ゴムで束ねられることが多く、ベリー、ブロッコリー、カリフラワーのプラスチックカバーは輪ゴムで固定されることがよくあります。全体として、米国だけで毎年3,000万ポンド以上の輪ゴムが販売されています。

赤道気候で最もよく育つ植物に由来するゴムは、クリストファーコロンブスがこの物質で作られた防水靴とボトルを使用してマヤのインディアンと出会った、アメリカ大陸のヨーロッパの探検家によって最初に発見されました。興味をそそられて、彼はヨーロッパへの帰りの航海でいくつかのマヤのゴム製品を運びました。次の数百年にわたって、他のヨーロッパの探検家がそれに続いた。ゴムという言葉は、1770年に、ジョセフプリーストリーという名前の英国の化学者が、硬化したゴム片が鉛筆をこすり落とすことを発見したときに生まれました。 マーク。 18世紀後半までに、ヨーロッパの科学者たちは、テレビン油にゴムを溶かすと、布の防水に使用できる液体が生成されることを発見しました。

しかし、19世紀の初めまで、天然ゴムにはいくつかの技術的な課題がありました。それは明らかに有用な開発の可能性を秘めていましたが、商業的に使用できるレベルに到達することはできませんでした。ヨーロッパの寒い冬の間、ゴムは急速に乾燥し、もろくなった。さらに悪いことに、警告すると柔らかくべたつくようになりました。

アメリカの発明家チャールズ・グッドイヤーは、事故が未処理のゴムでこれらの問題を克服することを可能にする前に、ほぼ10年間天然ゴムを精製する方法を実験してきました。 1839年のある日、グッドイヤーは誤って、硫黄と鉛とともに、暖かいストーブの上に生ゴムを置き忘れました。グッドイヤーは、彼の「間違い」を発見したとき、ゴムがはるかに使いやすい一貫性と質感を獲得したことに喜んで気づきました。次の5年間で、彼は天然ゴムを使用可能な商品に変換するプロセスを完成させました。グッドイヤーが加硫と呼んだこのプロセス ローマの火の神の後、現代のゴム産業の発展を可能にしました。

最初の輪ゴムは1843年に開発され、トーマス・ハンコックというイギリス人が新世界のインド人によって作られたゴム製の瓶をスライスしました。これらの最初の輪ゴムはガーターやウエストバンドとして採用されましたが、加硫されていないため、その有用性は限られていました。ハンコック自身は発明を加硫することはありませんでしたが、マスティケーターを開発することでゴム産業を進歩させました。 輪ゴムやその他のゴム製品の製造に使用される最新のゴムフライス盤の前身である機械。 1845年、ハンコックの同胞であるトーマスペリーが輪ゴムの特許を取得し、最初の輪ゴム工場を開設しました。の組み合わせた貢献で  ラテックスを収穫して精製した後、酢酸またはギ酸と組み合わせてゴムスラブを形成します。次に、スラブをローラーの間に押し込んで余分な水分を取り除き、ベールまたはブロック(通常は2または3平方フィート)に押し込みます。

ラテックスを収穫して精製した後、酢酸またはギ酸と組み合わせてゴムスラブを形成します。次に、スラブをローラーの間に押し込んで余分な水分を取り除き、ベールまたはブロック(通常は2または3平方フィート)に押し込みます。

次に、ゴムはゴム工場に出荷されます。そこで、スラブは機械で細かく切断され、バンバリーミキサーで他の成分(硫黄を加硫するため、顔料を着色するため、その他の化学物質を増減させるため)と混合されます。得られた輪ゴムの弾力性。粉砕された後、加熱されたゴムストリップは、ゴムを長い中空のチューブに押し出す押出機に供給されます。グッドイヤー、ハンコック、ペリー、効果的な輪ゴムの製造が可能になりました。

19世紀後半、英国のゴム製造業者は、マラヤやセイロンなどの英国の植民地でゴム農園の開発を促進し始めました。東南アジアの温暖な気候の中でゴム農園が繁栄し、ヨーロッパのゴム産業も繁栄しました。これは、英国の政治的および経済的支配を超えたアメリカ大陸からのゴムの輸入費用を回避できるためです。

原材料

今日のゴム製品の75%は第二次世界大戦中に完成した合成ゴムから作られていますが、ゴムバンドは優れた弾力性を提供するため、依然として有機ゴムから作られています。天然ゴムはラテックスに由来します 主に水と少量のゴム、微量の樹脂、タンパク質、砂糖、で構成される乳白色の液体。 とミネラル物質。ほとんどの非合成工業用ラテックスは、ゴムの木(Hevea brasiliensis)に由来します。 しかし、さまざまな赤道の木、低木、ブドウの木もこの物質を生成します。

ゴムの木の中では、ラテックスは外部の樹皮と形成層の間にあり、そこを通って木の樹液が流れます。樹液とは異なり、ラテックスは保護剤として機能し、木の樹皮の傷から浸透して密封します。物質を「タップ」するために、ゴム収穫機は樹皮に「V」字型のくさびを切ります。成熟した木(直径7〜10インチまたは17.7〜25.4センチメートル)では、深さ.25〜.5インチ(.635〜1.2センチメートル)で切り込むように注意する必要があります。樹液容器に切り込まずにラテックス。また、毎回少しずつ異なる場所で各木をタップするように注意する必要があります。 19世紀の終わりに、植物学者のヘンリー・リドリーはこの措置を推奨し始めました。  押し出された後、ゴム製のチューブはマンドレルと呼ばれるアルミニウム製のポールに押し付けられます。 大きなオーブンで硬化させます。最後に、チューブはマンドレルから取り外され、完成した輪ゴムにスライスする切断機に供給されます。素早く殺されたゴムの木を見つけます。労働者が切り口を作った後、ラテックスがにじみ出て、木に取り付けられた容器に集まります。タッピングは1日おきに行われ、1回のタッピングで約2オンス(56グラム)の物質が生成されます。タッピング後、カットは乾燥し、ラテックスは1〜2時間で流れなくなります。

押し出された後、ゴム製のチューブはマンドレルと呼ばれるアルミニウム製のポールに押し付けられます。 大きなオーブンで硬化させます。最後に、チューブはマンドレルから取り外され、完成した輪ゴムにスライスする切断機に供給されます。素早く殺されたゴムの木を見つけます。労働者が切り口を作った後、ラテックスがにじみ出て、木に取り付けられた容器に集まります。タッピングは1日おきに行われ、1回のタッピングで約2オンス(56グラム)の物質が生成されます。タッピング後、カットは乾燥し、ラテックスは1〜2時間で流れなくなります。

製造

プロセス

天然ラテックスの処理

- 1収穫されたラテックスの製造の初期段階は、通常、梱包して出荷する前に、ゴム農園で行われます。ラテックスを処理する最初のステップは精製です。これは、ゴム以外の他の構成要素を除去し、樹液や破片などの不純物をろ過するためにラテックスを濾すことを伴います。

- 2精製されたゴムは、大きなバットに集められます。酢酸またはギ酸と組み合わせると、ゴム粒子がくっついてスラブを形成します。

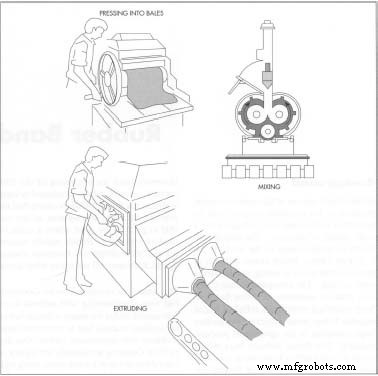

- 3次に、スラブをローラーの間に押し込んで余分な水を取り除き、通常2または3平方フィート(.6または.9平方メートル)のベールまたはブロックに押し込み、工場に出荷できるようにします。ブロックのサイズは、個々のプランテーションが収容できるものによって異なります。

ミキシングとミリング

- 4その後、ゴムはゴム工場に出荷されます。ここでは、スラブは機械で細かく切断(または細断)されています。次に、多くのメーカーが、1916年にFemely H.Banburyによって発明されたBanburyMixerを使用しています。この機械は、ゴムを他の成分と混合します。硫黄で加硫し、顔料で着色し、他の化学物質でゴムバンドの弾力性を増減させます。次の段階(フライス盤)までこれらの成分を追加しない企業もありますが、Banburyマシンはそれらをより完全に統合し、より均一な製品を製造します。

- 5生産の次の段階であるフライス盤では、ゴムを加熱し(混合されている場合は混合塊、混合されていない場合は個別の部品)、フライス盤で平らに絞ります。

押し出し

- 6加熱され、平らにされたゴムがフライス盤を離れた後、それは細片に切断されます。粉砕からまだ熱いうちに、ストリップは押し出し機に送られ、ゴムが長い中空のチューブに押し出されます(肉挽き肉が長い肉のひもを作るのと同じように)。余分なゴムは各押出機のヘッドの周りに定期的に蓄積し、このゴムは切断され、収集され、フライス盤に入るゴムと一緒に戻されます。

硬化

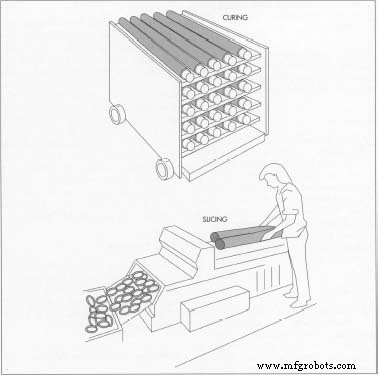

- 7次に、ゴムのチューブがマンドレルと呼ばれるアルミニウム製のポールに押し付けられます。 ゴムがくっつかないようにタルカムパウダーで覆われています。ゴムはすでに加硫されていますが、この時点ではかなりもろく、弾力性があり使用できるようになる前に「硬化」する必要があります。これを達成するために、ポールは大型機械で蒸気処理および加熱されるラックにロードされます。

- 8ポールから取り外し、洗浄してタルカムパウダーを除去した後、ゴムのチューブを別の機械に送り、完成した輪ゴムにスライスします。輪ゴムは重量で販売されており、固まりやすいため、機械で正確に計量できるのは少量のみです。一般に、5ポンド(2.2キログラム)を超えるパッケージはすべて機械で積載できますが、手動で計量および調整する必要があります。

品質管理

各バッチのサンプル輪ゴムは、さまざまな品質テストを受けています。そのようなテストの1つは、モジュラスを測定します。 または、バンドがどれだけ強くスナップバックするか:タイトなバンドは引っ張ると力強くスナップバックする必要がありますが、壊れやすい物体を固定するために作られたバンドはより穏やかにスナップバックする必要があります。 伸びの別のテスト バンドが伸びる距離を決定します。これは、バンド内のゴムの割合によって異なります。ゴムが多いほど、伸びが大きくなります。一般的にテストされる3番目の特性は、破壊強度です。 または、輪ゴムが通常のひずみに耐えるのに十分な強度があるかどうか。バッチ内のサンプルバンドの90%が特定のテストに合格すると、バッチは次のテストに進みます。 90%がすべてのテストに合格した場合、そのバッチは市場対応と見なされます。

未来

輪ゴムは「成熟した製品」であり、市場は数年前ほど急速に成長していません。それにもかかわらず、輪ゴムの需要は安定しており、予測可能な将来に劇的に減少する可能性はまったくありません。

製造プロセス