温度計

背景

温度計は、温度を測定するために使用されるデバイスです。ガリレオが1592年頃に開発したサーモスコープは、温度を定性的に測定するために使用された最初の機器でした。ガリレオの同僚であるサントーリオサントーリオスが温度変化の定量的測定を容易にするために温度計を考案して追加したのは1611年のことでした。この時までに、この機器はギリシャ語の therme から温度計と呼ばれていました。 (「熱」)およびメトロン ("測定")。しかし、1644年頃、この楽器は、ワインを使用した、長く開いた首の大きな球根フラスコで構成されていることが明らかになりました。 読み取り値を示すために—気圧に非常に敏感でした。この問題を軽減するために、トスカーナのフェルディナンド2世大公は、温度計をヘルネットで密閉するプロセスを開発しました。これにより、外部の気圧の影響を排除します。それ以来、基本的な形はほとんど変わっていません。

現在使用されている温度計には多くの種類があります。記録温度計は、回転ドラム上のペンを使用して、温度の読み取り値を継続的に記録します。多くの場合、他の気象測定装置と組み合わせたデジタル読み取り温度計。そして、典型的な家庭のタイプは、壁、支柱、または医療目的で使用されるものに掛けられています。

温度計では、華氏、摂氏、ケルビンの3つの主要な単位のいずれかを使用して温度を測定できます。 18世紀のある時点で、35近くの尺度が開発され、使用されていました。

1714年、優れた職人技で知られるオランダの楽器製作者であるガブリエルダニエルファーレンハイトは、32(氷の融点)と96(人体の標準温度)を固定点として使用する温度計を開発しました。その後、32と212(水の沸点)がスケールの固定点であると判断され、98.6が健康で正常な体温として受け入れられています。

スウェーデンの科学者アンデルスセルシウスは、1742年に、水が沸騰する点として0度を割り当て、氷が溶ける点として100度を割り当てました。これらの2つの数値は、最終的に切り替えられ、現在わかっているスケールが作成されました。水の凝固点は0度、沸点は100度です。このスケールの使用は、スウェーデンからフランスに急速に広がり、2世紀の間、摂氏スケールとして知られていました。名前は、発明者を称えるために1948年に摂氏に変更されました。

1848年、別の科学者であるケルビン卿(ウィリアム・トムソン)が、摂氏温度計と同じ原理に基づいて、絶対零度の固定点を摂氏-273.15度に設定した別のスケールを提案しました(このスケールで使用される単位は、ケルビン[K])。水の凝固点と沸点は、それぞれ273Kと373Kで記録されています。ケルビンスケールは、科学研究で最もよく使用されます。

デザイン

温度計の動作原理は非常に簡単です。既知の量の液体(水銀、アルコール、または炭化水素ベースの液体)は、ガラス管に真空シールされています。空気が加熱または冷却されると、液体は膨張または収縮します。液面が変化すると、対応する温度スケールを読み取って現在の温度を示すことができます。

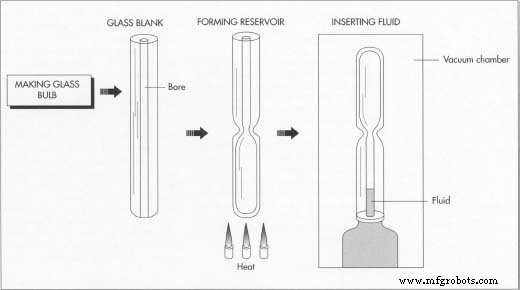

温度計メーカーは、真ん中に穴のあるガラスブランクから始めます。これらは通常、ガラスメーカーから受け取っています。バルブリザーバーは、ガラス管の一端を加熱し、それをつまんで閉じることによって形成されます。電球は下部が密閉されており、上部に開いたチューブが残っています。

温度計メーカーは、真ん中に穴のあるガラスブランクから始めます。これらは通常、ガラスメーカーから受け取っています。バルブリザーバーは、ガラス管の一端を加熱し、それをつまんで閉じることによって形成されます。電球は下部が密閉されており、上部に開いたチューブが残っています。

次に、真空チャンバー内で開放端を下にして、ガラス管から空気を排出し、炭化水素流体が管に約1インチ浸透するまで真空に導入されます。環境への懸念から、現代の温度計は水銀ではなく、精霊で満たされた炭化水素液で製造されています。

温度計は、米国国立標準技術研究所(NIST、以前は米国国立標準局)によって特定された事前定義された標準と標準的な製造方法に従って設計されています。規制ガイドラインの範囲内で、温度計のカスタム製造に関する規定があります。カスタム温度計は、それらを使用する人と同じように変えることができます。使用するガラスの量、重さ、長さ、ガラスに充填される液体の種類、ガラス管や筐体に配置されるグラデーションの頻度、グラデーションの目盛りの色など、さまざまなサイズがあります。

設計エンジニアは、温度計で使用される液体の移動限界を調べます。正確な限界が確立されると、ガラス管の寸法とガラス球のサイズを決定できます。

温度計での電子部品の使用が増えています。今日広く使用されている温度計の多くには、現在の温度を発光ダイオード(LED)にフィードバックするためのデジタル読み出しとサンプルプログラムサイクルが含まれています。 または液晶ディスプレイ(LCD) パネル。利用可能なすべての電子ウィザードについて、温度計には、環境の変化に対応するために、依然として熱冷感増感要素が含まれている必要があります。

原材料

体温計は、3つの基本的な要素で構成されています。熱と寒さの変化に反応する精霊で満たされた液体。温度測定液を収容するためのガラス管。刻印された目盛りに判読可能な数字で色を付けるための黒インク。さらに、温度計の製造には、ガラス管に目盛りを刻印するために使用されるワックス溶液など、他の要素が必要です。ガラス管に恒久的なグラデーションを施す彫刻エンジン。刻印をシールするためにガラス管を浸したフッ化水素酸溶液。

温度計の本体を形成するガラス材料は、通常、外部の製造業者から受け取っています。一部の温度計製品は、プラスチックまたは複合材料で作ることができるエンクロージャーで作られ、ガラス管自体にこれらを置くのとは対照的に、スケールのグラデーションを含む場合があります。エンクロージャーは、温度計を保護し、壁、支柱、または気象シェルターボックスに取り付ける役割も果たします。

製造

プロセス

温度計にはさまざまな種類がありますが、最も一般的なものである古典的な家庭用温度計の製造プロセスを以下に説明します。

ガラス球

- 1まず、ガラス原料を外部メーカーから受け取ります。チューブは、その長さ全体にわたって細い通路または穴で作られています。退屈したチューブの品質がチェックされます。拒否された部品は、交換のためにメーカーに返送されます。

- 2バルブリザーバーは、ガラス管の一端を加熱し、それをつまんで閉じ、吹きガラスと空気駆動トーチを使用して完成させることによって形成されます。あるいは、電球は、ガラス管の一端と結合された別の実験材料を吹き付けることによって作ることができます。電球は下部が密閉されており、上部に開いたチューブが残っています。

液体の追加

- 3真空チャンバー内で開放端を下にして、ガラス管から空気を排出し、炭化水素流体が管を約1インチ(2.54センチメートル)浸透するまで真空に導入します。環境への懸念から、現代の温度計は水銀ではなく、精霊で満たされた炭化水素液で製造されています。このような慣行は、環境保護庁(EPA)によって(水銀の限定的な使用に対する許容範囲で)義務付けられています。

その後、真空が徐々に低下し、流体がチューブの上部近くに押し下げられます。水銀を使用する場合のプロセスは同じですが、真空チャンバー内にも熱が加えられる点が異なります。

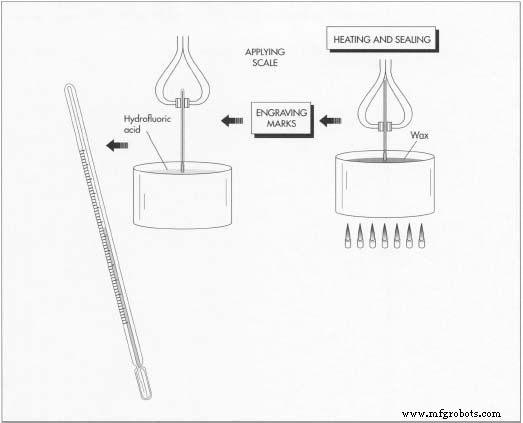

- 4いっぱいになると、チューブは電球の端に配置されます。次に、温度計を温浴に入れ、温度を華氏400度(摂氏204度)に上げることによって、加熱プロセスが実行されます。次に、温度を室温まで下げて、残留液体を既知のレベルに戻します。次に、温度計の開放端を炎の上に置いて密閉します。

スケールの適用

- 5チューブを密閉した後、華氏212度(摂氏100度)の水浴に挿入したときの液体の静止レベルと華氏32度(摂氏0度)の水浴に挿入したときのレベルに基づいて目盛りを付けます。グラデーションを塗りつぶすために彫刻またはシルクスクリーン印刷が行われる前に、目的のスケールのこれらの基準点がガラス管にマークされます。

- 6範囲の長さは、使用する設計によって異なります。基準点間の均等なマークに最もよく対応するスケールが選択されます。正確さを期すために、彫刻はマーキングの好ましい方法です。マークは、温度計をワックスに入れた後、彫刻エンジンによって作成されます。数字はガラスに引っかかれ、完成したら、温度計をフッ化水素酸に浸して刻印されたマーキングを密封します。次に、インクをマークにこすりつけて、スケール値を強調表示します。スケールにエンクロージャーを使用する場合は、シルクスクリーンプロセスを使用してマークを付けます。

- 7最後に、温度計はそれに応じてパッケージ化され、顧客に出荷されます。

品質管理

製造プロセスは、広く採用されている業界標準と特定の社内対策によって管理されています。製造設計の考慮事項には、製造プロセス全体の品質管理チェックが含まれます。製造作業を実行するために使用される機器も、特に更新された設計プロトコルを使用して、注意深く保守する必要があります。

製造時に発生する廃棄物は、環境規制基準に従って処分されます。製造サイクル中、温度計の加熱、排気、および彫刻に使用される機器は、定期的にチェックおよび校正する必要があります。温度測定値の精度を決定するために、既知の標準を使用して許容誤差テストも実行されます。すべての温度計には、精度に対する許容誤差があります。一般家庭の場合、この許容誤差は通常華氏プラスマイナス2度(摂氏16度)です。実験室での作業の場合、プラスマイナス1度が一般的に許容されます。

未来

長年のシンプルなガラス温度計は変わらないでしょうが、他の温度計  バルブリザーバーが形成され、液体が挿入された後、ユニットは加熱されて密封されます。次に、目盛りが追加されます。これは、電球をワックスに浸し、マークを刻印し、電球をフッ化水素酸に浸してガラスのマークをシールする彫刻を使用して行われます。フォームは進化し続けています。技術の進歩と軽量で強力な材料の普及により、電子的に統合された温度機器のメーカーは、最小限の機器のかさばりで手頃な価格で温度のより正確な測定を提供できます。たとえば、アナログボックス温度計は、他の用途の中でも特に、地中温度測定のために長いワイヤーとプローブチップとともに使用されていました。今日、プローブの先端はより軽い材料でできており、デジタル電子機器が搭載されたボックスは、それほどかさばらず、正方形ではありません。今後、マイクロチップをさらに活用することで、温度測定プロセスを完全にデジタル化するための推進力が得られる可能性があります。また、最終的には、赤外線ビームを土壌に向けて、土壌に触れることなく、目標深度から温度測定値を抽出できる可能性があります。

バルブリザーバーが形成され、液体が挿入された後、ユニットは加熱されて密封されます。次に、目盛りが追加されます。これは、電球をワックスに浸し、マークを刻印し、電球をフッ化水素酸に浸してガラスのマークをシールする彫刻を使用して行われます。フォームは進化し続けています。技術の進歩と軽量で強力な材料の普及により、電子的に統合された温度機器のメーカーは、最小限の機器のかさばりで手頃な価格で温度のより正確な測定を提供できます。たとえば、アナログボックス温度計は、他の用途の中でも特に、地中温度測定のために長いワイヤーとプローブチップとともに使用されていました。今日、プローブの先端はより軽い材料でできており、デジタル電子機器が搭載されたボックスは、それほどかさばらず、正方形ではありません。今後、マイクロチップをさらに活用することで、温度測定プロセスを完全にデジタル化するための推進力が得られる可能性があります。また、最終的には、赤外線ビームを土壌に向けて、土壌に触れることなく、目標深度から温度測定値を抽出できる可能性があります。

製造プロセス