再加熱炉とそのタイプ

炉とそのタイプの再加熱

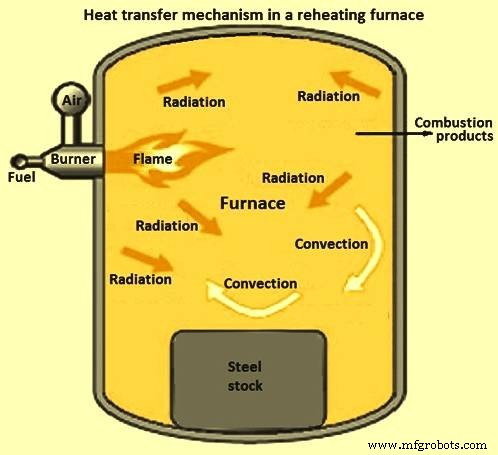

再加熱炉は、熱間圧延機で使用され、鋼材(ビレット、ブルーム、またはスラブ)を約1200℃の圧延温度に加熱します。これは、鋼の塑性変形、したがって工場での圧延に適しています。再加熱炉での加熱プロセスは、鋼材が炉入口で装入され、炉内で加熱され、炉出口で排出される連続プロセスです。熱は、主にバーナーガスと炉壁からの対流と放射によって、炉を通過する間に鋼材に伝達されます(図1)。

図1再加熱炉の熱伝達メカニズム

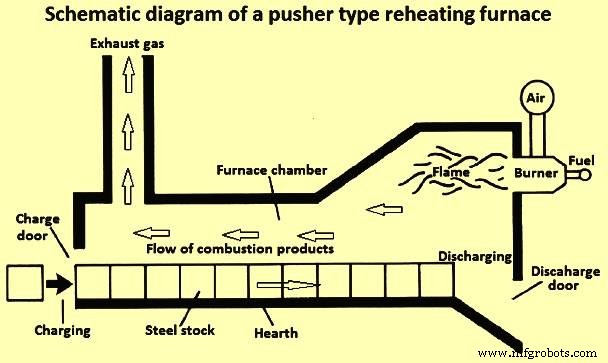

鋼材の充填温度は、周囲温度から800℃の範囲である可能性があります。鋼材の目標出口温度は、圧延速度、鋼材の寸法、および鋼の組成に依存する圧延プロセスの要件によって決まります。鋼の品質の側面は、温度勾配と表面温度に制約を課します。これらの炉で使用される燃料は、固体、液体、または気体燃料です。プッシャー式再加熱炉の概略図を図2に示します。

図2プッシャータイプの再加熱炉の概略図

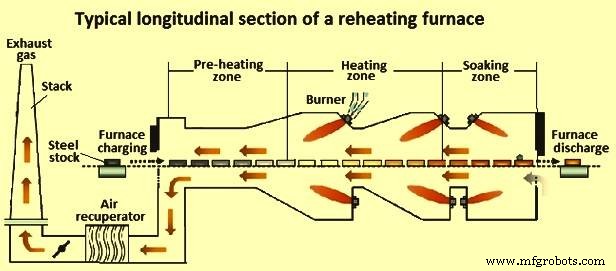

再加熱炉のサイズは通常、コールドストックから圧延機にホットスチールストックを供給する能力として表され、1時間あたりのトン数で表されます。再加熱炉のエネルギー効率は、通常、10℃から1200℃に加熱されたときの鋼材の熱量の増加を、それに使用される燃料エネルギー(潜熱と顕熱)で割ったものとして定義されます。再加熱炉の典型的な縦断面図を図3に示します。

図3再加熱炉の典型的な縦断面

炉の多くの設計上の特徴は、エネルギー効率に影響を与えます。これらには、(i)バーナーのタイプ、(ii)炉の寸法、(iii)炉ゾーンの数、(iv)壁と屋根の断熱材のタイプ、(v)スキッドの設計、および(vi)燃料と燃焼用空気の予熱が含まれます。炉の出口から出てくる高温の煙道ガスによる回復装置。効率的な炉は、所定の時間内に、炉の容量に応じた鋼材が最小限の燃料と工数で均一な温度に加熱されるように設計されています。炉の設計に重要なパラメータには、(i)装入物に与えられる熱の量、(ii)鋼材を加熱し、すべての鋼の損失を克服するために炉内で利用できる十分な熱の生成が含まれます。 iii)発生した熱を加熱する鋼材の表面に伝達し、(iv)鋼材内の温度を均一化し、(v)炉からの熱の損失を最小限に抑えます。

運用慣行もエネルギー効率にとって重要です。理想的な状況は、同じ組成と均一な寸法の1種類の鋼材を使用して定格容量で炉を運転することです。しかし実際には、これは起こらず、炉の効率に影響を与える要因は、(i)異なる寸法、組成、および初期温度の鋼材が同時に炉内に存在する可能性がある、(ii)圧延遅延が遅くなる、または炉内の鉄鋼ストックの移動を停止し、(iii)燃料の組成と入手可能性が変化する可能性があり、(iv)バーナーと炉の内部状態が悪化している。

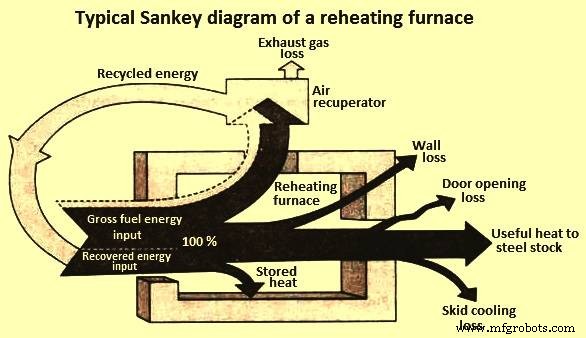

炉のエネルギー効率は通常、サンキーダイアグラムで表されます。コールドチャージを備えた再加熱炉の典型的なサンキーダイアグラムを図4に示します。

図4再加熱炉の典型的なサンキーダイアグラム

再加熱炉の分類

再加熱炉の分類は、(i)加熱方法に基づく、(ii)再加熱炉の装入方法に基づく、(iii)再加熱炉内の鋼材の移動に基づく、および(ii)の4つの方法で行うことができます。 iv)熱回収方法に基づく。

再加熱炉は、加熱方法により、燃焼加熱式と電気加熱式があります。燃焼加熱式炉は、固体、液体、または気体燃料を使用できます。

再加熱炉は、装入方法によりバッチ式と連続式に分類できます。バッチ炉では、装入物は圧延/鍛造温度に加熱されるまで炉床の固定位置に留まりますが、連続炉では、装入物は炉内を移動し、炉内を進むにつれて圧延温度に加熱されます。

連続炉は、炉内の鉄鋼ストックの動きに基づいて、さらにプッシャー炉、回転炉床炉、ウォーキングビーム炉、ウォーキング炉床炉、ローラー炉床炉に分類できます。

熱回収に基づいて、再加熱炉は再生型または回生型のいずれかになります。再生型再加熱炉は再生型バーナーを使用し、再生型炉は復熱装置を使用して排気ガスからの熱を回収します。

さまざまなタイプの再加熱炉について以下に説明します。

バッチ炉

これらは、すべてのグレードとサイズの鋼を加熱できる古いタイプの炉です。このタイプの炉で加熱される鋼材は、装入機によって正面玄関から装入され、引き出されます。これらの炉のサイズは、1つのアクセスドアを備えた1平方メートル未満の炉床から、深さ約6メートル(m)、長さ約15 mの炉床を備え、5〜6個のアクセスドアを備えた炉までさまざまです。バッチ炉は、連続炉よりも十分に1320℃前後の温度に材料を加熱するように操作できます。また、後で仕上げミルで圧延するために、一次ミルから直接高温材料を保持するためのリザーバーとして使用することもできます。

バッチ炉の欠点は、(i)生産単位あたりの設備投資が高い、(ii)炉床面積の効率が低い、(iii)加熱製品1トンあたりの工数が高い、(iv)柔軟性がほとんどない、(v)制限があることです。加熱するピースの長さについて。

プッシャータイプの炉

プッシャータイプの炉では、チャージ側のプッシャーを使用してコールドスチールストックを前進させます。以前は、これらの炉はビレットまたは花の小さな部分を加熱するために設計されていました。初期の炉の炉床は長さが短く、鋼材が炉を容易に通過できるように、排出端に向かって縦方向に下向きに傾斜していました。現在、プッシャー炉はより長く、炉床の長さは約25mから30mです。これらの炉には、上部燃焼または上部および下部燃焼のいずれかが装備されています。これらの炉には通常、(i)予熱ゾーン、(ii)加熱ゾーン、および(iii)浸漬ゾーンの3つのゾーンがあります。 5ゾーンスラブ再加熱炉などの複数ゾーン炉も設計および運用されています。

コールドスチールストックは、このような炉の端から、またはサイドドアから投入できます。いずれの場合も、チャージングエンドでプッシャーでチャージされた最後のピースを押すことにより、スチールストックが前方に移動します。コールドスチールストックを連続した材料ラインに押し付けるたびに、加熱されたピースは、圧延機に供給されるローラーテーブルのエンドドアから重力によって排出端で排出されるか、サイドドアからミルローラーに押し出されます。適切な手動または機械的手段でテーブルを置くか、機械的抽出装置でエンドドアから引き出します。

プッシャータイプの炉の利点には、(i)単位資本投資あたりの高い生産量、(ii)高い炉床面積効率、(iii)使用されるスペースの単位あたりのより高い比生産量、(iv)低い保守コスト、(v)充電の容易さが含まれます。材料の排出、(vi)押し出された2つの材料間の温度差の低減、(vii)すべての温度レベルでの加熱速度のより詳細な制御、(viii)温度の段階的な上昇により、すべてのグレードの低温材料の充電が可能になります。 (ix)加熱するピースの長さを長くして、圧延機の歩留まりを向上させることができます。

プッシャータイプの炉の欠点には、(i)接触面が正方形であるため鋼材の断面が制限されて鋼材が炉内に堆積するのを防ぐ、(ii)少量または厚さの鋼材を効率的に加熱する柔軟性が実質的にないことが含まれます。鋼材、(iii)水冷スキッドのメンテナンスが難しい、(iv)水冷スキッドにより、加熱された鋼材の縞が冷たくなる、(v)水冷時に鋼材の厚さが最大300mmから350mmに制限されるスキッドが使用され、(vi)炉床にスケールが蓄積すると問題が発生し、スケジュールの最後に炉を空にするのは費用がかかります。(vii)混合サイズの鋼材を炉に押し込むことは望ましくありません。

>回転式炉床炉

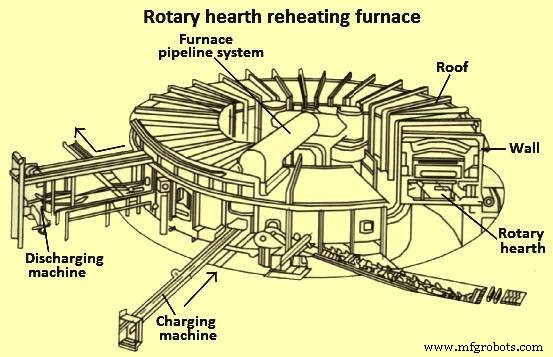

回転炉床炉は、パイプ圧延機で丸いビレットを加熱するため、および鍛造プラントで短い長さのブルームまたはビレットを加熱するために使用されます。回転炉床炉は、炉と充放電用の補助装置で構成されています。図5に示すように、炉には固定炉壁で支えられた固定炉屋根と回転式円形炉床があり、外部の冷気が炉に入るのを防ぐために炉内に陽圧が維持されます。炉には、炉内の圧力を維持するための内部および外部のウォーターシールがあります。

バーナーは、外壁と内壁、または炉の屋根に取り付けられています。炉の外壁には充放電炉扉があり、充放電機を使用して充放電を行います。充電と放電は同時に進行します。丸いビレットを炉に入れると、底が一定の角度で回転します。丸いビレットは炉内の放射状の経路をたどり、1列または複数列に配置されます。炉の回転炉床は、予熱、加熱、および浸漬ゾーンに分かれています。予熱ゾーンにはバーナーはありません。装入炉扉付近の側壁に煙道開口部を設けています。高温の排気ガスは、回転炉床を通って反対方向に流れ、炉の外の煙道と煙突に入り、大気に出ます。高温排気ガスのフロープロセス中、予熱ゾーンのビレットは主に対流によって加熱されます。予熱ゾーンの長さは、回転炉の周囲の長さの約4分の1を占めます。浸漬ゾーンの長さは、回転炉床炉の周長の約20分の3です。さらに、装入炉のドアと排出炉のドアの間に丸いビレットとバーナーはありません。中央に仕切り壁を配置。充填炉と排出炉のドアの間の距離は、回転炉の周囲の長さの約10分の1です。

図5ロータリー炉床再加熱炉

図5ロータリー炉床再加熱炉

回転炉床炉の鋼材は、水平または緩やかな傾斜の炉床で前進します。したがって、連続プッシャー炉の過度に傾斜した炉床という欠点はありません。この炉は、バッチ式炉と比較して、すべての温度レベルでの加熱速度を制御するためのより優れた手段を備えています。この炉の欠点には、(i)生産単位あたりの資本コストが高い、(ii)単位比あたりのスペースが大きい、(iii)炉床面積効率が低い、(iv)炉床レベルの壁耐火物とシールには高いメンテナンスレベルが必要であることが含まれます。 。

ウォーキングビーム炉

当初、ウォーキングビーム炉は、炉の熱に直接さらされ、熱腐食にもさらされた合金鋼のウォーキングビームで設計されていました。したがって、これらの炉は1065℃の最高温度で運転されました。これらの炉は、再加熱の温度が1320℃までの鋼の加熱には適していませんでした。

現在、ウォーキングビームは、耐火物のみが炉の熱にさらされるように、耐火物で裏打ちされた水冷鋼部材で作られています。あるいは、ビームとサポートは、上面にボタンが付いた水冷パイプセクションで構成されており、高温の材料が水冷パイプに直接接触しないようにします。現在、ウォーキングビーム炉は、ビレット、ブルーム、スラブの再加熱に使用されています。

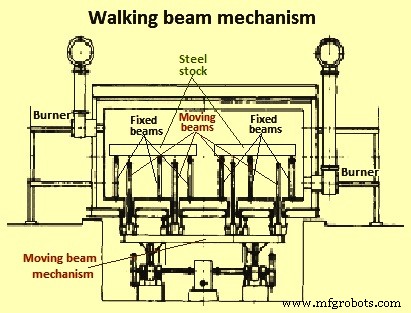

ウォーキングビーム炉には2セットのビームがあります。スチールストックは、固定ビームまたは固定ビームに載っています。前進するために、鋼材は、事前設定された距離で前進するビームを動かすことによって持ち上げられ、炉床の次のステップにストックを配置します。炉床の次のステップにストックを配置した後、移動ビームは元の位置に戻ります。これを図6に示します。

図6ウォーキングビームメカニズム

ウォーキングビーム炉は通常、端部または側面の装入および排出を備えて設計されています。ビームは、油圧または機械的に作動させることができます。加熱される材料ストックの上下に側壁バーナーを備えたクロスファイアリングが使用されています。一部の炉では、材料は放射型ルーフバーナーまたは屋根と材料の下に配置されたバーナーで加熱されます。

ウォーキングビーム炉の利点は、(i)ステッカーを避けるために加熱する材料を互いに分離できること、(ii)炉内に堆積し、炉内の保持時間が短縮されること、(iii)ビーム機構を作動させることにより、どちらの側からも炉を空にすることが可能であり、(iv)水冷スキッドとの線接触がないためスキッドマークがない、(v)摩擦がないため、炉床の摩耗および材料の損傷が実質的にない材料と炉床の間で、(vi)適切な数のウォーキングビームを選択することにより、混合サイズを充填するときに炉床の利用率を高めることができます。(vii)炉全体の長さを延長して、炉の利用率を向上させる可能性があります。炉の廃ガスと燃料消費量を削減します。

ウォーキングビーム炉の不利な点は、(i)システムの複雑さ、(ii)高い資本コスト、(iii)炉床シールと炉床耐火物の高いメンテナンス、および(iv)材料の加熱中に落下するスケールによって引き起こされる問題です。 。

ウォーキング炉床炉

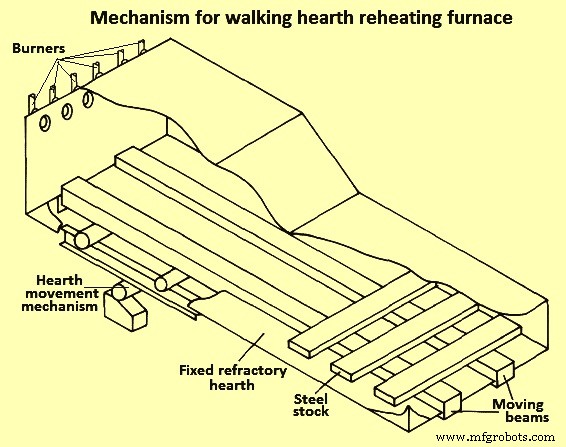

鋼材が加熱室を通過するという点では、ウォーキングビーム炉に似ています。違いは、これら2つの炉での運搬方法にあります。ウォーキングハース炉では、鋼材は固定された耐火物の桟橋に置かれます。これらの桟橋は炉床の開口部を通って伸びており、材料が炉内で静止している間、それらの上部は炉床表面の上にあります。したがって、炉ガスは、ワークの底面の大部分と炉床の間を循環することができます。

炉の排出端に向かって材料を移動させるために、炉床を垂直に持ち上げて最初に材料に接触させ、次に桟橋から少し上に持ち上げます。次に、炉床は事前設定された距離まで前方に移動し、停止し、材料を桟橋の新しい位置に下げ、最低位置まで下降し続け、次に炉の充填端に向かって開始位置に後方に移動して次の位置を待ちます脳卒中。ウォーキングハース炉の長所と短所は、ウォーキングビーム炉の長所と短所に似ています。ウォーキングハース再加熱炉のメカニズムを図7に示します。

図7ウォーキングハース再加熱炉のメカニズム

ローラーハース再加熱炉

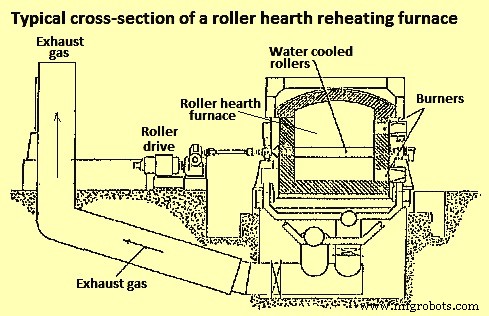

ローラーハース炉は、プッシャーやウォーキングビーム炉での加熱が実用的でない状況で、非常に長いビレット、ブルーム、またはスラブを加熱するときに有利に使用されます。ローラー炉床炉では、炉床は、鋼材が前進する水冷駆動ローラーのセットで構成されています。ローラーハース炉の断面図を図8に示します。

図8ローラーハース炉の一般的な断面

ローラーハース再加熱炉の利点は、(i)非常に長い部品を処理できること、(ii)クロスファイアを使用すると、この炉のゾーン制御が簡単になること、(iii)材料が機械的損傷をほとんどまたはまったく受けないことです。 (iv)スキッドマークがなく、(iv)ローラーハース炉が自己排出している。

ローラーハース炉の欠点には、(i)単位容量あたりの初期コストが高い、(ii)ローラーが適切に断熱されていない場合、ローラーの水冷による熱損失が増加する、(iii)ローラーハースが含まれます。炉は、同じ容量のプッシャータイプまたはウォーキングビーム炉よりも狭くて長いです。

再加熱炉に関連する一般的な問題

連続再加熱炉に関連するいくつかの一般的な問題があります。シングルゾーン焼成の炉は、より高いスケール損失に関連しています。また、シングルゾーン燃焼炉は、高炭素鋼が水素と水蒸気の組み合わせを伴う炉ガスに長時間さらされるため、上部および下部燃焼炉よりも脱炭を引き起こす傾向が高くなります。鋼のスケーリングは、脱炭された表面層を除去するために意図的に行われることがあります。上部燃焼の炉は、上部燃焼と下部燃焼の炉と比較して、同等の生産のために長い炉床を持っています。サイド排出炉は、エンドドア排出炉よりもホットエンドでの空気の浸透が少ないです。通常の重力式のエンドドア排出は、炉の排出端での煙突効果によって炉内に冷気を誘導します。ただし、エンドドアの排出は、加熱された材料を除去するために機械的に簡単です。水平な炉床は、充電端に向かって上向きに傾斜する炉床の煙突効果を排除します。この煙突効果は、ホットエンドで冷気を炉に引き込むため、燃料消費量とスケール損失が大きくなります。

製造プロセス