再加熱炉におけるスケール形成

再加熱炉でのスケール形成

再加熱炉は、鋼の圧延において重要な要素を構成し、半製品の鋼製品は、圧延製品の塑性特性を達成するために所望の温度に加熱されます。圧延用の半製品を加熱する基本的な目的には、(i)鋼を軟化させて圧延に適したものにすること、および(ii)十分に高い初期温度を提供して圧延プロセスを完全オーステナイト温度領域で完了することが含まれます。 。

再加熱炉での再加熱中、鋼は炉を通過し、それに沿って温度はソークゾーンまで徐々に上昇します。そこでは、鋼の熱的および化学的均一性のために温度が一定に保たれます。再加熱炉は、気体、液体、または固体の燃料と空気のいずれかを使用する直火炉です。炉内の雰囲気の組成は、一般的に窒素(N2)、二酸化炭素(CO2)、水蒸気(H2O)、遊離酸素(O2)で構成されています。雰囲気の構成は、操作中に大幅に変化する可能性があります。これらの変動は空燃比の関数であり、これは炉とミルの運転条件に依存します。

鋼を再加熱するための再加熱炉は、概念的に3つのゾーンに分けられます。再加熱炉の排出端から開始して、これらのゾーンは、(i)浸漬ゾーン、(ii)加熱ゾーン/ゾーン、および(iii)予熱ゾーンです。浸漬ゾーンでは、燃料と空気は、通常のまたは減少した一次燃料の化学量論で炉のバーナーを通して燃焼されます。このゾーンは炉の温度が高いです。鋼の温度は、このゾーンの断面によって均一化されます。このゾーンからの排気ガスは、加熱ゾーンに移動します。予熱ゾーンと浸漬ゾーンの間にある加熱ゾーンは、鋼の表面温度を圧延温度付近まで上昇させるために、高い放射熱伝達を必要とします。これらのゾーンでの燃焼用空気のO2濃縮は、熱伝達を促進し、炉の体積ガス流量を減少させます。これらはすべて、生産性と熱効率の向上という有益な結果をもたらします。予熱ゾーンでは、前のゾーンからのガスの流れが、主に対流によって流入する鋼に熱を供給します。このゾーンの最初または加熱ゾーンの最後に追加の空気を追加して、残っているすべての燃料を燃焼させます。排気ガスの顕熱は、鋼または復熱装置への熱伝達によって回収されます。このゾーンのガスの速度は、鋼への熱伝達のためにより多くの滞留時間が提供されるように、可能な限り低くする必要があります。

再加熱炉で鋼を加熱している間、高温の鋼の表面が炉内の酸化性雰囲気と反応して、スケールと呼ばれる酸化鉄層が形成されます。この現象による歩留まりの低下は、再加熱された鋼の1.0%から3%の範囲に及ぶ可能性があります。

スケールを形成するための鋼の酸化は基本的であり、一般に、再加熱炉での再加熱プロセスの避けられない結果です。スケール形成の主な結果は、2つの主要な領域で発生する重大な経済的損失です。つまり、(i)酸化鉄としての鋼の歩留まりの損失、および(ii)巻き込まれたスケールの欠陥によって引き起こされる欠陥表面による最高品質の製品の損失です。粗い表面。スケールは貴重な鋼の損失を構成します。

スケール形成は、再加熱炉で起こる複雑な反応です。再加熱炉処理で鋼を加熱する際に発生する形態と微細構造は、スケールの形成と変形によって大幅に変化します。

再加熱炉での鋼の再加熱中のスケール形成の量は、いくつかの要因に依存します。これらの要因には、(i)鋼の組成、(ii)鋼の初期表面状態、(iii)再加熱の温度、(iv)スケール形成に対する攻撃性を決定する再加熱炉の雰囲気の組成、および(v)再加熱サイクルによって決定される炉内での滞留時間。結果として生じるスケール形成に対する再熱パラメータの変化の影響を予測できるようにするために、さまざまな炉条件に対応する酸化データを利用可能にする必要があります。また、炉の雰囲気の制御を改善することで、O2含有量をより低く、より安定させることができるため、スケール形成による鋼の損失を減らすことができます。

再加熱炉で鋼材を再加熱する際の鋼表面のスケール形成(酸化)現象は避けられず、制御が困難です。スケール形成の欠点には、鉄鋼の消費と圧延機への途中でのスケールの落下が含まれます。これは、クリーンアップが必要であり、通常は環境問題を引き起こします。

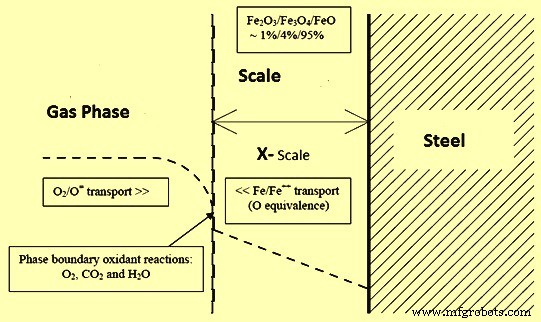

鋼の高温酸化のメカニズムを図1に示します。酸化メカニズムは、(i)バルク気相からの酸化ガスの輸送、(ii)ガス/スケール界面での相境界反応に依存する可能性があります。 、または(iii)スケール/気相界面へのFeカチオンの拡散。

図1鋼の高温酸化のメカニズム

ガス状の燃焼生成物の存在下での鋼のスケール形成は、再加熱炉での酸化プロセスの複雑さを増します。このスケール形成の複雑さの主な要素は、不整合です。これも、再加熱炉内の相互作用するパラメーターの結果です。

炉内の過剰な空気を70%から20%に減らすことで、スケールに合わせて失われる鋼を最大35%節約できます。また、滞留時間が長くなり、炉内の鋼の温度が高くなると、過剰な量のスケールが形成されます。

通常、再加熱炉には2つのO2源があります。これらは、(i)燃料の燃焼のためにバーナーに供給される燃焼用空気、および(ii)さまざまな理由で生成された炉内に負圧があり、これが空気の侵入につながるときに発生する空気の侵入です。炉の雰囲気に。

鋼の圧延温度への通常または従来の加熱は、使用される燃料の化学量論比またはそれよりわずかに高い温度で作動するバーナーによって燃焼される再加熱炉で鋼を加熱することである。 100%の化学量論比は、燃料を完全に燃焼させ、N2、CO2、H2Oのみで構成され、遊離O2がない煙道ガス雰囲気を生成する空気/ガス比として定義されます。 100%の化学量論をわずかに超える空燃比での燃焼は、煙道ガスにもわずかな割合のO2をもたらします。

鋼材が再加熱炉を通って前進するにつれて、その温度は上昇します。ただし、温度上昇の速度は、炉の個々のゾーンでの焼成速度に依存します。再加熱の初期段階では、熱応力の発生を回避するために、鋼材は低い加熱速度にさらされます。次に、鋼材は浸漬ゾーンまで強烈な加熱にさらされ、そこで浸漬温度が維持されて、次の圧延のために均一な鋼温度が達成されます。

鋼の表面温度が上昇すると、炉の酸化性雰囲気(O2、CO2、H2Oなど)と反応して酸化物層(スケール層)を生成します。スケール層の厚さはいくつかの要因に依存します。

鋼のスケール形成には多くの長所と短所があります。利点は、すなわち、(i)スケールが連続鋳造機からの表面に埋め込まれたモールドパウダーの不純物、酸化物および表面亀裂などの表面欠陥を排除し、したがって滑らかできれいな鋼表面をもたらすこと、(ii)熱放出発熱反応である酸化プロセス中の鋼への、総入熱の約2%から3%を占め、(iii)スケール層は鋼から環境への熱流を減らします(熱伝導率が低いため)鋼が圧延機に輸送されるとき。再加熱炉での鋼の再加熱中のスケール形成の不利な点には、(i)炉の運転条件に応じて1%から3%の範囲の鋼損失、(2)炉内のスケールの堆積、および加熱された鋼の輸送経路が必要です。洗浄のための炉のシャットダウン期間、および(iii)炉環境から鋼への熱伝達が遅くなり、より長い加熱期間が必要になります。

再加熱中のスケール形成を、それが有利なレベルまで最小限に抑えることが重要です。このため、再加熱炉の運転中に関連するすべてのパラメータを監視および制御する必要があります。

さまざまな条件下での鋼の高温酸化の問題は、広く研究されてきました。純金属の酸化に関する理論的考察は、2つの主要な制御メカニズムがあることを示しています。最初に、酸化速度が表面の化学反応によって決定されるとき、スケールの線形成長があります。これは一般に、スケール層が確立され、スケール層を通る反応物の1つの拡散速度が制御メカニズムになるまで、短期間続く。純鉄の場合、酸化速度を制御するのは金属/スケール界面から外側への鉄の拡散です。これは、単位面積あたりに酸化される重量が経過時間の平方根に比例するという放物線の法則に直接つながります。

再加熱炉の場合のように、鋼を混合ガス雰囲気で加熱すると、通常、純鉄の挙動からの著しい逸脱が観察されます。これは、鋼の合金元素に起因する可能性があります。これらは、古典的な成長メカニズムからの多くの逸脱を引き起こします。より明白なものの1つは、スケール成長によって生成される表面応力の作用下での転位運動の抑制です。これは、金属スケール界面での細孔またはギャップの線の生成に有利に働きます。これは鉄の拡散を抑制し、スケーリング率を低下させます。さらに、線形酸化の初期の離散的な期間を区別することはしばしば困難ですが、酸化期間全体を通して、放物線の法則からの有意な逸脱が頻繁に観察されます。

鋼に形成されたスケールには、金属スケールの界面に垂直な場合、スケールを介して輸送される酸化ガスの代替経路を生じさせる亀裂が含まれることがよくありました。これは、スケールを介した拡散がもはや制御メカニズムではなく、酸化の強化が生じる可能性があることを意味します。これらの亀裂は、一酸化炭素(CO)などのガス状酸化生成物がスケールと金属の界面から逃げる、またはスケールの成長中に発生する応力の結果として発生した可能性があります。鋼の形状も、スケールの亀裂の発生に影響を与える可能性があります。

鋼の表面温度が約750℃を超えると、CO2、H2O、およびO2の煙道ガス成分はすべて鋼に酸化されます。CO2およびH2O雰囲気でのさまざまな鋼の酸化の場合、制限ステップは次の速度であることがわかります。酸化剤表面でのCO2またはH2OのO2およびCOまたはH2への解離。ただし、O2雰囲気での酸化の場合、酸化の初期期間中の制限ステップは、気相から反応表面へのO2の輸送速度であることがわかります。酸化物層が特定の厚さに達した後、酸化は放物線状の反応速度式に従います。この法則では、酸化速度は、酸化物層を通過するイオン種と空孔の拡散によって制御されます。

700℃、800℃、および900℃での鉄の酸化速度に対するO2レベルの影響は、特に高温で、O2パーセンテージの増加とともに放物線酸化速度が増加することを示しています。最も重要な増加は、950℃で0.4%から2%のO2の間で発生します。

鉄の酸化に対する水蒸気とCO2の影響は、鉄のスケール形成速度が750℃では水蒸気の影響を受けないことを示していますが、850℃と950℃では、速度は1.2倍と1.6倍に増加します。それぞれ。また、CO2は水蒸気よりもわずかな増加しか生じないことがわかります。 600℃から1100℃の温度範囲での鉄のCO2酸化の場合、スケール形成率は、短い曝露時間と長い曝露時間でそれぞれ線形および放物線の時間法則に従うことに注意してください。

酸化速度の温度依存性は十分に確立されており、アレニウスの関係に従うことが知られています(この関係は、反応速度の温度依存性を示しています)。一般に、酸化は、(i)線形タイプの酸化を特徴とする初期段階、(ii)酸化が放物線状である最終段階、および(iii)線形から放物線への遷移が発生する中間段階の3つの段階に分類できます。メカニズムが発生します。スケールの形成は、鋼の表面温度と炉内での滞留時間に強く依存します。また、燃焼生成物に存在するO2の割合にも依存します。

温度は鋼の酸化に影響を及ぼします。低温(900℃以下)では、O2含有量は鋼の酸化にほとんど影響を与えません。高温(1150℃以上)では、炉内雰囲気のO2含有量が0.3%から3%に増加すると、酸化速度が50%増加します。 O2レベルが3%を超えてさらに増加しても、酸化にはほとんど影響しません。

ただし、再加熱炉に存在するような複雑な雰囲気での酸化は、多成分ガスでの酸化が3つの酸化メカニズムをすべて一緒に引き起こす可能性があることを示しています。

鉄(Fe)が酸化して、3つのよく知られた酸化物、すなわち、主な酸化物がマグネタイトである反応速度論によって決定される比率で、ウスタイト(FeO)、マグネタイト(Fe3O4)、およびヘマタイト(Fe3O4)を形成することはよく知られています。酸化の基本的な理解は、初期段階の後、再加熱中に炉の雰囲気から供給される酸素と反応する鉄(Fe 2+)の外向き拡散によってプロセスが進行したということです。このプロセスは、放物線状の成長速度で進行し、金属表面から外側に向かって、FeO、Fe3O4、Fe2O3の3層の酸化物が徐々に形成されることと定義されています。

ウスタイトは、金属の隣に形成されるスケールの最も内側の相であり、Feに富む相です。 O2が最も低いです。 FeOとして表され、約570℃以下では安定しません。ただし、スケール中の含有量は温度の上昇とともに増加し、鋼の温度が700℃を超えるとスケール層の約95%を占めます。ウスタイトの密度約5.87g/cucmです。ウスタイトは、熱力学的に安定した単相構造として、幅広い組成にわたって存在します。ウスタイトの非化学量論は温度の上昇とともに増加し、化学量論的組成のFeOに到達しないようです。他のスケール相や鋼自体と比較して、ウスタイト相は1370℃から1425℃と比較的低い融点を持っています。ウスタイト層の溶融(洗浄)はスケール形成速度を加速し、粒界浸透を増加させます。これにより、表面品質が低下するだけでなく、炉の燃料消費量が増加し、歩留まりが低下します。

マグネタイト相、Fe3O4はスケールの中間相です。これは、500℃未満のスケールの主要な平衡成分です。密度範囲は5 g /cucmから5.4g/cucmです。それは金属欠乏酸化物として存在しますが、ウスタイトよりもはるかに小さいレベルです。さまざまな研究から、陽イオンと陰イオンの両方がFe3O4に拡散することが示されています。温度が約700℃に上昇すると、マグネタイト相を犠牲にしてウスタイトの形成が起こり、高温では、マグネタイトは全スケール層の約4%しか占めません。マグネタイトはウスタイトよりも硬く、研磨性があります。

ヘマタイト相であるFe2O3は、スケールの最外層であり、酸素含有量が最も高くなっています。それは約800℃以上の温度で形成されます。ヘマタイトの密度は約5.24g/cucmです。ヘマタイトは、高温でスケール層全体の約1%を占めます。マグネタイト相と同様に、ヘマタイトは硬くて研磨性があります。

再加熱炉は直火式炉です。再加熱中に多くの反応が起こる可能性があります。ただし、再加熱炉で熱を発生させる主な反応は次のとおりです。

C + O2 =CO2

2C + O2 =2 CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2 H2O

燃焼生成物は常に高度に酸化性であり、スケール形成の速度は、表面温度の上昇と、炉の雰囲気中のO2および二酸化炭素(CO2)の部分的な濃縮とともに増加します。一酸化炭素(CO)の分圧が増加すると、速度は低下します。燃焼生成物中のO2パーセンテージは、スケール損失を最小限に抑えるために、通常、約1%から2%に維持されます。

燃焼生成物のレベルは、使用される燃焼空気の割合によって異なります。完全燃焼の場合、燃焼は完全燃焼の生成物を生じさせる。燃焼用空気の割合が減少すると、酸化剤H2OとCO2が減少し、COやH2などの還元環境を炉に提供する酸化剤が増加することに注意してください。空燃比も断熱火炎温度に大きな影響を与えます。一般に、燃焼空気の温度が高いと、火炎温度が劇的に上昇します。

再加熱炉での鋼の酸化に対する空燃比の影響について、さまざまな研究が行われてきました。これらの研究は、空燃比が1.1から0.9に減少すると、鋼の酸化が大幅に低下することを示しています。空燃比をさらに下げても効果は限られています。

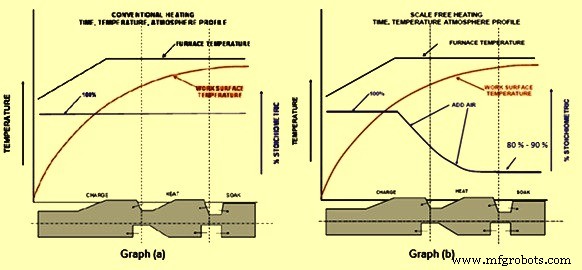

通常、すべての炉ゾーンのバーナーは、化学量論的燃焼レベルが100%以上で動作し、製品が炉を通過する際の時間、温度、および雰囲気のプロファイルは、図2のグラフ(a)で表されます。鋼を圧延温度に加熱しながら再加熱炉で形成される場合、使用される燃料の化学量論比(化学量論比の80%から90%の範囲など)よりも十分に低い温度で作動するバーナーによって炉を燃焼させる必要があります。炉の浸漬ゾーンにCOとH2、およびN2、CO2とH2Oを含む煙道ガス雰囲気。可燃物(COとH2)を燃焼させるために、必要な空気が炉の前端に導入されます。可燃物(COおよびH2)を燃焼させます。製品が炉を通過するときに得られる時間、温度、および雰囲気のプロファイルは、図2のグラフ(b)に示されています。

COとH2の煙道ガス成分は鋼に還元されており、CO2、H2O、O2の他の煙道ガス成分と比較すると。煙道ガス混合物は、CO/CO2とH2/H2Oの比率に応じて、また鋼の表面温度に応じて、鋼に対して還元または酸化します。 CO/CO2とH2/H2Oの比率は、燃焼の化学量論比の%に反比例します。したがって、鋼の温度が低いときに還元性雰囲気を浸漬ゾーンで生成し、酸化性雰囲気に変換できれば、スケールが減少する可能性があります。

還元条件下で焼成すると、炉の雰囲気中に等量のCOとH2が生成されます。これは、化学量論的燃焼下で生成されるCO2とH2Oに追加されます。スケール形成の低減に必要なCO/CO2およびH2/H2O比は、鋼の表面温度の関数です。これらの比率は、次に、暖房の特定のポイントで必要な実際の空燃比を定義します。燃焼が化学量論的条件またはそれをわずかに超える従来の加熱炉のCO/CO2およびH2/H2O比は、炉の雰囲気にCOまたはH2が存在しないため、ゼロです。結果として生じる雰囲気は、酸化または鋼へのスケーリングです。

図2再加熱炉の時間、温度、および雰囲気プロファイル

製造プロセス