コークス炉ガスの生成と使用法

コークス炉ガスの生成と使用法

コークスは製鉄プロセスに不可欠なインプットです。コークスを作るために、石炭は空気のない状態で加熱され、そこから揮発性物質(VM)を追い出します。石炭からコークスへの変換は石炭炭化と呼ばれ、このプロセスはコークス炉で行われます。コークス炉バッテリーは、いくつかのコークス炉で構成されています。現在、高炉用のコークスを製造する主な方法は2つあります。

最初の方法は、石炭を完全に還元性の雰囲気で加熱し、揮発性生成物を関連する副産物プラントで回収する回収プロセスで構成されています。この石炭炭化方法に使用されるコークス炉は副産物炉と呼ばれ、コークス炉電池は副産物コークス炉電池と呼ばれます。副産物のコークス炉電池での原料炭の炭化中に、投入された石炭の約25%から30%からなるVMが流出ガスとして追い出され、コークス炉室を高温の生のコークス炉ガスとして出る。生のコークス炉ガスは可燃性ガスであり、黄褐色で有機臭があります。

2番目の方法では、石炭の炭化は、非回収(熱回収またはエネルギー回収とも呼ばれます)コークス炉バッテリーで実行されます。非回収プロセスでは、コークス炉のコークス床の上部に空気が導入され、炭化中に生成された揮発性生成物がオーブン自体で燃焼され、石炭の炭化プロセスに必要な熱が供給されます。

副産物プラントは、副産物コークス製造プロセスの不可欠な部分です。各オーブンの操作は周期的ですが、バッテリーには、生のコークス炉ガスの本質的に連続的な流れを生成するのに十分な数のオーブンが含まれています。個々のオーブンは、コークス化サイクル中にほぼ等しい時間間隔で充電および空にされます。コークス化は15時間から18時間進行し、BFコークスを生成します。この期間中、石炭のVMは生のコークス炉ガスとして蒸留されます。コークス化の時間は、石炭混合物、含水率、燃焼不足の速度、およびコークスの望ましい特性によって決定されます。コークスの需要が少ない場合は、コークス化時間を24時間に増やすことができます。コークス化温度は一般に900℃から1100℃の範囲です。収集メインで正の背圧を維持することにより、空気がコークス炉に漏れるのを防ぎます。コークス炉は、バッテリー内の水柱約10 mmの高い水圧主圧を維持することにより、正圧下に維持されます。熱蒸留中に発生するガスと炭化水素は、オフテイクシステムを介して除去され、回収のために副産物プラントに送られます。

副産物コークス炉バッテリーでのコークス製造中に石炭中のVMの気化により発生する大量のガスは、隣接する副産物プラントで処理されます。コークス化のサイクル中、ガスはコークス化期間の大部分で生成されます。 COガスの組成と発生速度は期間中に変化し、COガスの発生は通常、バッテリーの石炭チャージが700℃に達するまでに完了します。このガスは生のコークス炉ガスとして知られており、副産物プラント。副産物プラントの機能は、生ガスを処理して貴重な石炭化学物質を回収し、生のコークス炉ガスを十分に処理して、クリーンで環境に優しい燃料として使用できるようにすることです。副産物プラントで処理された後の生のコークス炉ガスは、クリーンコークス炉ガスまたは単にCOガスと呼ばれます。

副産物のコークス炉電池では、発生したコークス炉ガスは、1100℃に近い高温でコークス炉室を出ます。生のCOガスは、スプレー液(フラッシング液)の一部を断熱蒸発させて約80℃に冷却します。そして水で飽和しています。ガスの温度が十分に低くなり、ガス収集本管で処理できるようになります。ガス収集メインから、生のコークス炉ガスがサクションメインに流れ込みます。オーブンチャンバーを出る高温ガスに噴霧されるフラッシング液の量は、冷却に必要な量よりはるかに多く、蒸発しない残りのフラッシング液は、凝縮したタールなどを洗い流すのに役立つガス収集メインに液体の流れを提供します化合物。フラッシング液の流れは、重力下で生のコークス炉ガスとともにサクションメインに流れ込みます。生のコークス炉ガスとフラッシング液は、サクションメインのドレンポット(ダウンカマー)を使用して分離されます。次に、フラッシング液と生のコークス炉ガスは、処理のために副産物プラントに別々に流れます。生のコークス炉ガスの主成分の典型的な組成は表1にあります。

| タブ1 生コークス炉ガの組成 s | ||

| Sl。No. | %ボリューム | |

| 1 | 52-59 | |

| 2 | 26-33 | |

| 3 | 1.9-5.7 | |

| 4 | 4.5-7.0 | |

| 5 | 2.0-2.8 | |

| 6 | 1.4-2.1 | |

| 7 | 0.4-1.2 | |

| 8 | 0-1.2 | |

| 9 | 0.7-1.1 | |

| 10 | 0-1.1 | |

| 11 | 0-1.0 | |

| 12 | 0-0.3 | |

| 13 | 0.1-0.2 | |

コークス炉のバッテリーから来る飽和生ガスには、約46%から48%の水蒸気が含まれています。原料ガスの他の成分には、水素(H2)、メタン(CH4)、窒素(N2)、一酸化炭素(CO)、二酸化炭素(CO2)、高パラフィンおよび不飽和炭化水素(エタン、プロパンなど)、および酸素が含まれます。 (O2)など。生のコークス炉ガスにはさまざまな汚染物質も含まれているため、コークス炉ガスに独自の特性があります。これらは、(i)タール成分、(ii)タール酸ガス(フェノールガス)、(iii)タールベースガス(ピリジンベース)、(iv)ベンゼン、トルエン、キシレン(BTX)、軽油、その他の芳香族化合物で構成されています。 v)ナフタレン、(vi)アンモニアガス、(vi)硫化水素ガス、(vii)シアン化水素ガス、(viii)塩化アンモニウム、および(ix)二硫化炭素。

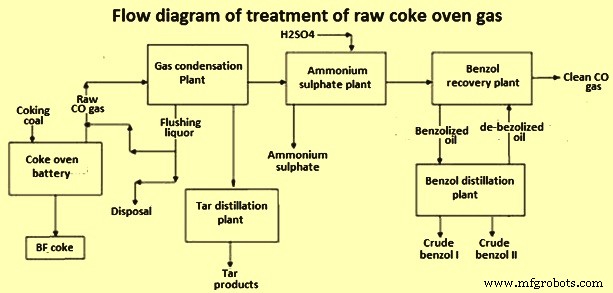

生のコークス炉ガスをクリーンで環境に優しい燃料ガスとして使用するのに適したものにするために、副産物プラントは、(i)生のオーブンガスを冷却して水蒸気と汚染物質を凝縮することを含む特定の機能を実行する必要があります。 ii)ガスライン/機器の汚れを防ぐためにタールとナフタレンを除去し、(iii)ガスラインの腐食を防ぐためにアンモニア(NH3)を除去し、(iv)ベンゼン、トルエン、キシレン(BTX)の回収と販売のためにベンゾールオイルを除去し、( v)コークス炉ガスの燃焼を管理する地域の排出規制を満たすために、硫化水素を除去します。生のコークス炉ガスの処理のフロー図を図1に示します

図1生のコークス炉ガスの処理のフロー図

コークス炉ガスからの副生成物の回収の効果は、(i)コークス炉ガスの体積の減少、(ii)ガスの熱量値の減少、(iii)火炎温度および火炎体積への影響、および(iv)ガスの密度と組成の変化。クリーンコークス炉ガスは、硫化水素と炭化水素特有の臭気を持つ無色のガスです。

生のCOガスは、水素、メタン、窒素、一酸化炭素、二酸化炭素、エタン、酸素、エチレン、およびベンゼンを含み得る。また、ある程度の量のアンモニア、硫化水素、水蒸気、シクロペンタジエン、トルエン、ナフタレン、シアン化水素、シアン、および一酸化窒素を含む可能性があります。クリーンなコークス炉ガスの典型的な組成は、インタブ2に示されています。

| タブ2クリーンコークス炉ガスの組成 | ||

| Sl。いいえ 。 | %ボリューム | |

| 1 | 42-65 | |

| 2 | 17-34 | |

| 3 | 1.2-18 | |

| 4 | 4.6-7.5 | |

| 5 | 0.2-3.5 | |

| 6 | 0.1–-2.9 | |

| 7 | 0-2.6 | |

| 8 | 0.1 -2.5 | |

| 9 | 0-– 0.4 | |

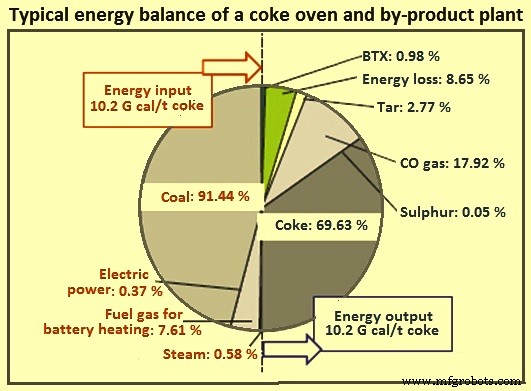

副産物プラントで処理した後のクリーンコークス炉ガスの最終収量は、乾燥石炭1トンあたり約300Ncumです。ガスの収量は、(i)装入炭中の揮発性物質および(ii)炭化条件に依存します。標準温度および標準圧力でのCOガスの密度は、0.45 kg/cumから0.50kg/cumの範囲です。 COガスの発熱量は、4000 kcal /Ncumから4600kcal/Ncumの範囲です。理論上の火炎温度は1982℃です。実際の火炎温度を理論上の火炎温度に近づけることができる火炎伝播速度があります。 COガスは、コークス炉と副産物バッテリーで入力エネルギーの約18%を運びます(図2)。

図2コークス炉と副産物プラントの典型的なエネルギーバランス

分析データによると、揮発性HAP(危険な大気汚染物質)は、副産物プラントでの生のCOガスの従来の処理後、集合的に1体積%未満のCOガスを構成します。したがって、プロセスヒーターやボイラーなどのよく維持された運転燃焼ユニットでのCOガス燃焼は、非常に低いレベルのHAP排出をもたらします。 COガスの燃焼によるろ過可能な粒子状物質(PM)の排出量は、通常は少ないです。 COガスからのHAP金属排出量は重要ではありません。

コークス炉ガスの使用

コークス炉ガスは、鉄鋼プラントのエネルギーバランスの主要な構成要素を形成します。通常、コークス炉のバッテリー加熱、製鉄所の他の炉での加熱、および発電に使用されます。コークス炉ガスは、そのまま使用することも、高炉ガスと混合してから炉内の燃料として使用することもできます。

COGは高炉の還元剤としても使用できます。 COガス注入は、高炉のレースウェイに大量のコークス炉ガスを注入するプロセスです。これは、補助的な炭素源を提供するだけでなく、高炉での反応のための冶金コークスの必要性を減らすことに加えて、溶鉄の生産をスピードアップします。 COガス注入技術は、高炉からのSO2排出量だけでなく絶対CO2排出量も削減します。

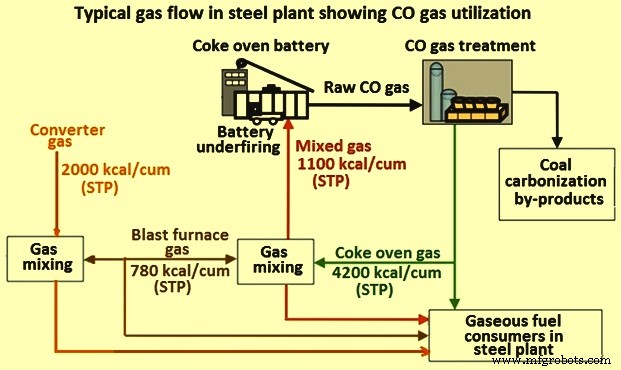

利用可能なCOガスの利用に基づく統合鋼ルートでのDRI(直接還元鉄)の生産は、ごく最近の現象です。 DRIの製造にCOガスを使用することには、経済的観点と環境的観点の両方からいくつかの利点があります。余剰のCOガスを還元ガスとして使用してDRIを生成する場合、COガスを燃焼させて電力を生成することで30%から40%を回収するのに対し、利用可能なエネルギーの97%を回収します。 COガスの利用状況を図3に示します。

図3COガスの利用を示す鉄鋼プラントの典型的なガスの流れ

国際エネルギー機関による2007年の調査によると、COガスの約70%が製鉄プロセスで使用され、15%がコークス炉の加熱に使用され、15%が電力生産に使用されています。さらに、この研究では、発電にCOガスをより多く使用することにより(できれば、平均効率で蒸気サイクルで稼働するボイラーベースの発電所で使用するのとは対照的に、約42%の効率を提供できるより効率的な複合サイクル発電技術によって)約30%の場合、エネルギー効率の改善を達成できます。

製造プロセス