連続鋳造でのエアミスト冷却

連続鋳造でのエアミスト冷却

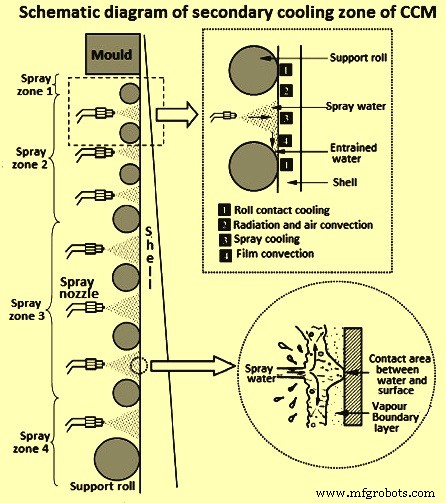

現在の環境で広範囲の鋼種を効率的に鋳造するには、連続鋳造機(CCM)が必要です。この範囲は、超低炭素および低炭素グレードから高炭素から低合金および高品質パイプライングレードまでさまざまです。これらの製品の最高品質を一貫して生産するには、CCMの運用と保守の柔軟性を高めて、各鋼種のCCMで最適な鋳造パラメータを維持できるようにする必要があります。この柔軟性は、機械要素と制御システムだけでなく、機械の二次冷却ゾーンにも拡張され(図1)、ゾーンでのより効率的で信頼性の高いスプレー冷却が要求されます。したがって、CCMの製品品質の向上と生産性の向上が求められているため、現在の環境では二次冷却ゾーンも注目されています。 CCMには、二次冷却ゾーンでのスプレー冷却のための非常に効率的なシステムが必要です。

図1CCMの二次冷却ゾーンの概略図

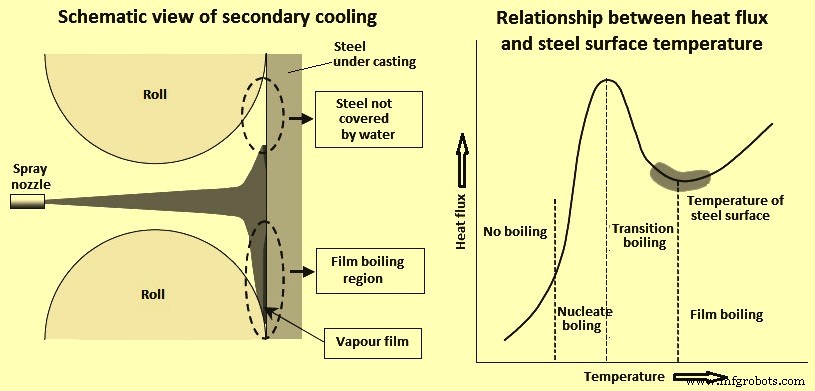

水による冷却は、金型内および鋼の連続鋳造中に鋳造鋼が金型を離れた後の両方で、凝固する溶鋼から熱を抽出する上で重要な役割を果たします。複雑な沸騰現象が特徴です。水冷中の熱抽出率は、金属表面温度に強く依存し、ストランドが冷えるにつれて時間とともに急速に変化する可能性があります。したがって、制御されていない冷却は、鋼の凝固シェル内の温度勾配の変動を引き起こし、凝固前線で引張熱応力を生成し、最終的に最終製品に高温の裂け目/亀裂の出現につながる可能性があります。二次冷却の概略図と熱流束と鋼表面温度の関係を図2に示します。

図2二次冷却の概略図と熱流束と鋼の表面温度の関係

スプレー冷却は二次冷却プロセスの唯一の制御可能な部分であり、したがって、製品の品質と連続鋳造プロセスの生産性を決定する主な要因です。スプレー冷却システムは、水を噴霧するためにノズルを使用します。ノズルの主な目的は、ストランド表面の冷却です。スプレーノズルの配置とプロセスパラメータによって、スプレー水冷の特性が決まります。スプレーノズルの配置は、スプレー冷却が行われるストランド表面の領域を定義し、動作圧力や流量などのプロセスパラメータがストランド表面の冷却強度と分布を決定します。冷却および凝固プロセスを定義するストランド表面からの熱抽出は、ノズルの配置とプロセスパラメータの両方の結果です。

スプレーノズルを選択するための主な基準は、スプレーパターン、液体の分布(密度)、および体積によって決定される熱伝達係数です。ノズル配置の最適化の可能性には、(i)ノズルの位置合わせ、(ii)ヘッダーとセグメントのパイプの設計、および(iii)液体の分配の最適化が含まれます。プロセスパラメータの最適化の場合、ポテンシャルは、(i)噴霧タイプ(エアミストまたは水のみ)、(ii)スプレー動力学、(iii)スプレーポテンシャル、および(iv)によって測定される相関冷却効率の選択にあります。熱伝達係数。

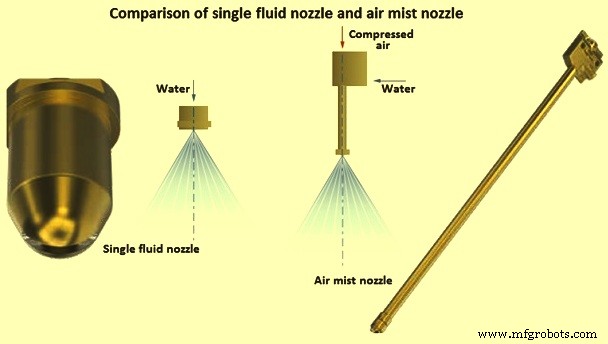

鋳鋼製品の音質と連続鋳造機の生産性の向上の必要性は、溶鋼の連続鋳造中の二次冷却のより効率的なシステムの必要性に注目されています。 CCMの二次冷却ゾーンでのエアミスト冷却は、この方向への一歩です。エアミストノズルは、圧縮空気を水圧と組み合わせて利用し、二次冷却水を噴霧します。これにより、製品の組み合わせが幅広い鋼種をカバーする場合に必要となる、はるかに広いターンダウン/制御比が提供されます。エアミストノズルは、同じ流量サイズの単一流体ノズルと比較して、はるかに大きな内部自由通路も提供します。

エアミスト冷却の原理

エアミスト冷却は、特別に設計されたミストノズルに水を強制的に通すことによって機能します。これにより、平均サイズが25ミクロン(0.025 mm)以下の超微細な水滴のミスト(霧)が生成されます。高圧ミスト冷却を使用すると、5ミクロン(0.005 mm)というさらに小さな液滴サイズを得ることができます。これにより、わずか1リットルの水から大きなフィールドよりも大きな表面積が作成されます。より高い表面積は、水が非常に速く蒸発するのを助けます。これらの小さな水滴(霧)は、環境に存在するエネルギー(熱)をすばやく吸収して蒸発し、水蒸気(ガス)になります。水を水蒸気に変えるために使用されるエネルギー(熱)は環境から排除されるため、環境を冷却します。

環境内の空気の相対湿度は、エアミストの冷却に重要な役割を果たします。これは、同じ温度で空気が吸収できる水分量と比較した、空気中の水分(水)の量です。これは、エアミストの最大冷却ポテンシャルを決定する上で重要な要素です。相対湿度が低いほど、より多くの水を蒸発させ、より多くの熱を取り除くことができます。特定の温度を超えて水が鋼の表面に噴霧されるときに水噴霧冷却の場合、それは鋼の表面と水との間に蒸気の薄い層を生成します。この状態は、「フィルム沸騰」と呼ばれることがよくあります(図2)。油圧スプレーノズルを使用した研究では、熱伝達係数はスプレーノズルによって生成される大量の水流束に大きく依存することが示唆されています。ただし、水噴霧に空気を追加すると、複雑な状況が発生します。空気は水の霧化を引き起こし、鋼の表面の冷却を助けます。

ライデンフロスト現象という用語は、非常に高温の表面に少量の液体を置いたりこぼしたりしたときに観察される一連の現象に付けられています。ドイツの医師J.G.ライデンフロストにちなんで名付けられました。ライデンフロスト現象は、液体の沸点よりもかなり高温の塊と密接に接触している液体が、液体が急速に沸騰するのを防ぐ絶縁蒸気層を生成する現象です。ライデンフロスト点は、安定した膜沸騰の開始を意味します。これは、熱流束が最小になり、表面が蒸気ブランケットで完全に覆われる沸騰曲線上の点を表します。表面から液体への熱伝達は、蒸気を介した伝導と放射によって発生します。

熱伝達係数を決定する要因は、比水密度が高いことだけではありません。空気/水比は、ストランド表面の上の蒸気層を通過するために必要な運動エネルギーを提供する圧縮空気でも考慮されます。ライデンフロスト現象のため、これは650℃を超えると重要です。また、ノズルのスプレー角度とスプレーの高さも重要な役割を果たします。どちらもスプレーのフットプリント(スプレーの幅と深さ)を決定するため、ウォータージェット密度(水流束)とジェットの衝撃に影響を与える要因です。これらの2つの変数に加えて、圧縮空気量と水流の比率は、二次冷却プロセスのもう1つの要素として考慮されます。ストランドのスプレー冷却には、沸騰と鋼表面での蒸気層の形成が含まれます。圧縮空気は、蒸気層を通過する液滴の浸透に必要な運動エネルギーを提供します。

エアミストノズル

CCMの二次冷却システムの最初のアプローチは、単一の流体スプレーノズルの利用に基づいていました。それ以来、ノズル技術は改善されてきましたが、いくつかの機械は依然として水ベースの冷却システムのみで稼働しており、高い生産性と高い製品品質を実現しています。しかし、現在の環境では、CCMは鋼種とセクションサイズの変動に関して高い柔軟性を必要とし、これには二次冷却システムの高い柔軟性が必要であるため、CCMにはエアミストノズルを装備する必要があります。

最新のエアミストノズルの本質的な特徴は、混合チャンバー、延長パイプ、水と空気の入口アダプター、およびそれらの内部形状とノズル先端の形状です。これらのコンポーネントは、非常に高い熱伝達係数、安定したスプレー角度、および均一な水分布を保証するように精密に設計されている必要があります。エアミストノズルは目詰まりがなく、空気と水の混合室に摩耗部品がありません。これらのノズルのスプレー幅は、広範囲の水圧内で安定しています。したがって、これらのノズルは一定で均一なスプレー特性を備えています。

エアミストノズルは、(i)鋼を均一に冷却するために冷却水を微細なミストに噴霧する、(ii)ノズルの数を減らすためにミストストリームを広角に放出する、(iii)の要件を満たす必要があります。 )ノズル出口のサイズを大きくして、ノズルの目詰まりを減らし、排出水量の範囲を大きくします。(iv)ノズルのサイズは、ロール間の取り付けを容易にするためのものです。効果的な熱伝達条件に寄与するエアミスト冷却の重要な要素は、(i)エアミストスプレーの流束密度、および(ii)スプレーの速度です。

CCMに設置されるノズルの種類を最小限に抑えるために、ターンダウン率の広いエアミストノズルが望ましい。これは、ノズルの在庫を低レベルに維持するだけでなく、メンテナンスにも役立ちます。

エアミストノズルは水に加えて圧縮空気で作動するため、同じ水流量を提供するために必要な自由断面積は、単一の流体ノズルと比較して増加します。自由断面積の増加は、一般にスプレー水の水質の悪さによって引き起こされる内部ノズルの目詰まりを起こしにくく、そのため、ノズルの寿命が長くなり、メンテナンス作業の負荷が軽減されます。図3とタブ1は、単一の流体ノズルとエアミストノズルを比較しています。

図3単一流体ノズルとエアミストノズルの比較

| タブ1エアミスト冷却と単一流体冷却の比較 | ||

| Sl。No. | ||

| 1 | 水流ターンダウン比最大30:1 | 水流ターンダウン比最大3.7:1 |

| 2 | ||

| 3 | ||

| 4 | ||

| 5 | ||

| 6 | ||

| 7 | ||

| 8 | ||

| 9 | ||

| 10 | ||

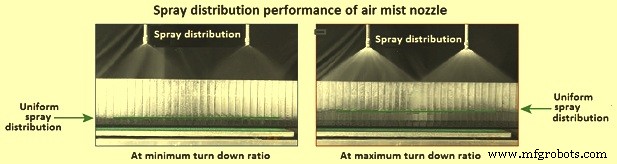

CCMの二次冷却システムでは、ノズルがストランド表面全体およびターンダウン比全体にわたって均一な水分布を提供する必要があります。平均値から+/-15%の公差は、1 kg / sq cm〜7 kg /sqcmの範囲の水圧でマルチノズル配置を使用して達成できます。最小および最大ターンダウン比の両方でエアミストノズルによって提供される均一なスプレー分布を図4に示します。

図4エアミストノズルのスプレー分配性能

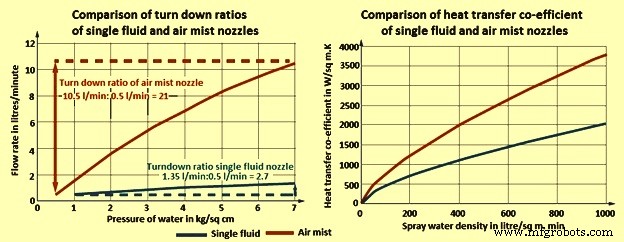

単一の流体ノズルに対するエアミストノズルの主な利点は、水のターンダウン率が高くなることです。水のターンダウン率は、最大操作水圧(通常は7 kg / sq cm)での流量を最小操作圧力(通常はエアミストノズルの場合は0.5 kg / sq cm、1 kg / sq)での流量で割って計算されます。単一流体ノズルの場合はcm)。ノズルは、これらの動作圧力範囲内で安定したスプレー水分布を示します。エアミストノズルの一般的な水のターンダウン比は10:1から30:1の範囲で変化しますが、単一流体ノズルのそれは通常2.6:1から3.7:1の範囲で変化します。ターンダウン率の増加は、熱伝達の変動に関してより高い柔軟性を提供します。これを図5に示します。

図5単一流体とエアミストノズルのターンダウン率と熱伝達係数の比較

ビレットおよびブルームキャスティング用のエアミストノズル

ビレットまたはブルームCCMのエアミスト冷却になる場合、フラットジェットノズルは一般的に最良の選択ではありません。これは特に「中途半端な亀裂」が発生した場合です。スプレージェットの下の鋭い熱抽出ゾーンを通過した後のストランド表面の再加熱により、途中の亀裂が形成されます。この再加熱プロセス中に、表面が膨張し、高温で弱い内部材料に引張ひずみが加わり、亀裂が発生する可能性があります。フラットジェットノズルを使用すると、この効果が強まります。

フルコーンノズルまたは楕円形ノズルは、拡張された表面積にわたって熱を抽出することにより、よりソフトな冷却を提供します。これらの2つのスプレーパターンは、単一流体水二次冷却システムの標準ですが、エアミストを使用した適切なバージョンはありませんでした。一般的なフルコーンエアミストノズルは、不安定なスプレー性能、非常に高い空気消費量、および非常に簡単に詰まる傾向を示します。マルチスロットオリフィスを備えた楕円形のコーンエアミストノズル。不均一なスプレーパターンと非常に狭くて詰まりやすいスロットにより、これらのノズルは妥協以上のものになりました。

新世代のフルおよびオーバルコーンエアミストノズルの開発により、ビレットおよびブルームCCMでエアミスト冷却を効果的に使用できるようになりました。コンパクトなブロック設計により、水平スプレーバーと垂直「バナナ」ノズルヘッダーの両方に取り付けることができます。フルコーンタイプのエアミストノズルを図6に示します。

図6一般的なフルコーンエアミストノズル

これらのノズルを使用すると、1 kg / sqcmの水圧範囲で1:14のターンダウン比が達成され、2 kg /sqcmの空気定圧で10kg/sqcmが達成されました。円形フルコーンノズルの公称スプレー角度は、0度から90度の範囲です。直径2mmの自由通路は、水圧1 kg / sqcmで毎分0.5リットル(l / min)、7 kg /sqcmで5l/ minの範囲の流量のノズルサイズの場合、以前の約3倍になります。一定の2kg/sqcmの空気圧での水圧。

表2は、日本のいくつかの製鉄所におけるエアミスト冷却とスプレー冷却の性能の比較を示しています

| タブ1一部の日本のプラントにおけるエアミスト冷却とスプレー冷却の比較 | |||||

| Sl。No. | 鉄鋼プラント | 目詰まり | メンテナンス | ||

| 1 | 15日間で0.89%* | 15日間で1.5%から19.8%の範囲 | |||

| 2 | 5か月で約20% | ||||

| 3 | 2か月で15個のノズルを交換 | ||||

| 4 | 4か月で約20% | ||||

| *エアインジェクションノズル | |||||

連続鋳造機でのエアミスト冷却の利点は、(i)液体の分配の改善と冷却水の流れの減少による表面とコーナーの亀裂と中央の偏析の発生率の減少、(ii)鋳造速度と生産能力の向上です。 、(iii)ターンダウン率の拡大と空気/水比の最適化による製品ミックスの拡大のためのCCMの動作条件の強化、(iv)シンプルで剛性の高いノズル取り付けとスプレー配管によるメンテナンスとパイプのコストの大幅な削減、および(v)ノズルとスプレー配管の完全な位置合わせ、およびノズルの目詰まりの低減による操作上の安全性の向上。

製造プロセス