コンクリート中の鉄筋の腐食

コンクリートの鉄筋の腐食

鉄筋コンクリート(RC)は、コンクリート塊に埋め込まれた鉄筋(鉄筋)で構成される複合材料です。鉄筋は引張荷重の大部分を担い、それ自体が圧縮荷重を受けるコンクリートにある程度のひび割れ抵抗を与えます。コンクリート中の鋼は通常、非腐食性の受動的な状態にあります。ただし、実際には、鉄筋の腐食が発生するため、非腐食性の受動的な状態が常に達成されるとは限りません。鉄筋の腐食は、コンクリート構造物の極限強度や保守性の低下などの物理的な影響を及ぼします。コンクリートの鉄筋腐食は、大きな普遍的な問題です。腐食によって発生する損傷は、RCの保守性と構造的完全性を大幅に低下させる可能性があります。コンクリート構造物への腐食による損傷は、早期の修理または場合によってはコンクリート構造物の完全な交換を必要とします。

鋼に埋め込まれた鉄筋が腐食するたびに、腐食生成物はその体積を増加させます。酸化鉄と水酸化物のすべての形態は、鋼の比容積よりも大きい比容積を持っています。鋼の腐食によって発生する膨張力は、コンクリートの引張亀裂と錆の汚れにつながります。これにより、美観に影響を与えるだけでなく、コンクリートの保守性と構造的完全性が低下します。腐食が始まると、コンクリート構造物に累積的な損傷が発生するのは時間の問題であり、設計寿命のかなり前に破損します。

コンクリートの鉄筋の腐食の2つの主な原因は、(i)塩化物イオンによる鋼の不動態皮膜の局部的な破壊と、(ii)大気との反応によるコンクリートのアルカリ性の中和による不動態の一般的な破壊です。 CO2(二酸化炭素)。 RCの鉄筋の腐食に影響を与える主な要因は、(i)炭酸化によるアルカリ性の喪失、(ii)塩化物によるアルカリ性の喪失、(iii)機械的負荷によるコンクリートのひび割れ、(iv)漂遊電流、( v)大気汚染、(vi)水分経路、(vii)水セメント比、(viii)コンクリートの低引張強度、(ix)異種金属との電気的接触、および(x)環境の違いによる腐食。

コンクリート中の鋼の腐食の電気化学的性質

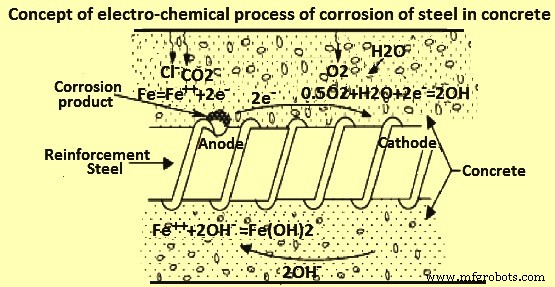

腐食は、環境との反応による材料の劣化または破壊として定義できます。これは電気化学プロセスであり(図1)、電流の流れと多くの化学反応が必要です。電気化学プロセスの例は、ガルバニ電池です。電気化学セルが機能するためには、(i)アノード、(ii)カソード、および(iii)電解質の3つの基本要素が必要です。アノードは電子生成ユニットであり、カソードは電子消費ユニットです。電解質は、イオンの流れが発生する可能性のある媒体です。鉄の腐食に対するアノードとカソードでの典型的な反応は、(i)陽極反応Fe =Fe(++)+ 2e(-)(酸化)、陰極反応2H(+)+ 2e(-)=H2(還元)です。 、および脱分極反応2H(+)+ 2e(-)+ 0.5 O2=H2O。

図1コンクリートの鉄筋の腐食の電気化学的プロセスの概念

アノードでは、金属鉄(Fe)が酸化され、電子が生成されます。金属は電子平衡状態を維持するため、陰極で同量の電子が消費されて水素(H2)ガスが生成されます。 H2ガスは鉄筋の表面近くに留まる傾向があり、反応は自己抑制的になります。その場合、カソードは分極していると言われ、保護H2膜が除去(脱分極)されない限り、それ以上の反応は不可能です。 H2はガスとして発生する可能性がありますが、このプロセスは通常非常に遅いです。さらに重要なのは、酸素(O2)の脱分極作用によるH2膜の破壊です。この場合、O2は自由電子を消費することによってH2ガスの蓄積を防ぐように作用します。 H2層が破壊されると、腐食反応は自由に継続します

ナトリウムイオンと塩化物イオンは反応に関与しないため、反応全体は陽極反応と脱分極反応の合計として表すことができます。反応H2O=H(+)+ OH(-)を利用すると、Fe + H2O + 0.5 O2 =Fe(OH)2として主要な腐食反応が得られます。沈殿する化合物は、白っぽい色のさびの形である水酸化鉄です。ただし、酸素化された溶液では、水酸化第一鉄はさらに酸化されて水酸化第二鉄になります。最終的に形成された製品は、おなじみの赤茶色のさび病です

鉄筋腐食の種類

コンクリートに埋め込まれた鉄筋で観察される腐食には2つのタイプがあります。これらは、(i)隙間腐食、および(ii)孔食です。隙間腐食は、通常、微小環境レベルでの停滞した溶液に関連する局部的な腐食形態です。このような停滞した微小環境は、隙間(シールドされた領域)で発生する傾向があります。隙間の奥深くにある液体中のO2は、金属との反応によって消費されます。空気にさらされる隙間の口の液体のO2含有量はより多くなります。したがって、アノード(攻撃を受けている領域)がO2枯渇液体と接触している表面であるローカルセルが形成されます。孔食の場合、不動態の理論は2つの一般的なカテゴリに分類されます。最初のものは吸着に基づいており、2番目のものは薄い酸化膜の存在に基づいています。最初のケースでの孔食は、塩化物イオンなどの有害種または活性剤種が特定の表面サイトでO2またはヒドロキシルイオンと競合するために発生します。酸化膜理論により、有害な種が不動態皮膜に組み込まれ、その局所的な溶解または導電性経路の発達につながります。一旦開始されると、ピットは自動触媒的に伝播し、活性領域の酸性化と加速された速度での腐食をもたらします。

腐食メカニズム

完全に均一な媒体では、腐食が発生する可能性はほとんどありません。ただし、鉄筋コンクリートは決して均質な材料ではなく、特定の条件が存在する場合は腐食セルが設置されます。腐食がコンクリートの不均一性を高める理由はたくさんあります。コンクリートは、ハニカム状で多孔質で、不均一に湿ったり乾いたりする可能性があります。亀裂は、鋼の応力の違い、通気の違い、塩の堆積を引き起こします。初期の閉じ込められた残留応力と製造プロセスのために、鉄筋自体には常に固有の不均一性があります。その結果、電位の低い領域は陽極になり、電位の高い領域は陰極になります。湿ったコンクリートは電解質として機能し、塩イオンが存在するとその作用がさらに加速されます。鉄筋コンクリートの腐食は通常、(i)ひび割れたコンクリートと(ii)ひび割れのないコンクリートの2つの一般的なグループに分類されます。

ひび割れのない新鮮なコンクリートの場合、通常、腐食攻撃に対して十分な耐性があります。鉄筋を覆うコンクリートカバーは、鋼のレベルまでの腐食剤の浸透を防ぐのに非常に効果的です。コンクリートカバーが厚くて密度が高いほど、耐食性が向上することは明らかです。また、フレッシュコンクリートのpH値は非常に高く、通常は腐食反応を抑制します。 pH値は、媒体の酸性またはアルカリ性の指標です。 0から7までの数字は、溶液の酸性度(腐食が促進される)を示し、7から14までの数字は、溶液のアルカリ性(腐食が遅延する)を示します。フレッシュコンクリートはCa(OH)2(水酸化カルシウム)含有量が高く、pHは約13です。腐食に対する最後の防御は、鉄筋の表面の周りの青い酸化膜(ミルスケール)によって提供されます。この酸化皮膜は、腐食剤がベアメタルと直接接触するのを防ぎます。したがって、ミルスケールは局所的な腐食保護を提供します。

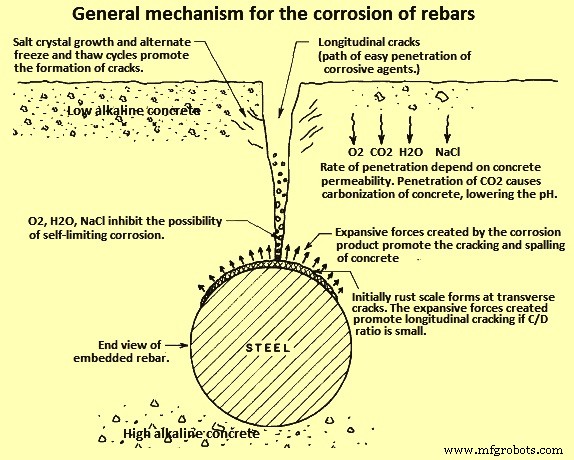

ただし、時間が経つにつれて、上記の条件は変化する傾向があります。水、塩、O2、CO2、および工業用ガス(存在する場合)がゆっくりとコンクリートに浸透し始めます。その速度は、コンクリートカバーの浸透性によって異なります。細孔や亀裂を通ってコンクリートに浸透するCO2は、Ca(OH)2と反応し、炭酸カルシウムを生成します。したがって、コンクリートのpH値と保護品質の両方が低下します。コンクリートに腐食が発生する一般的なメカニズムを図2に示します。

図2鉄筋の腐食の一般的なメカニズム

コンクリートのpHが8に下がると、腐食の可能性が高くなります。結晶化塩と凍結融解の影響により、コンクリートカバーの耐久性に悪影響を与える内力が発生します。腐食性媒体が鋼に到達すると、酸化膜の欠陥に攻撃が集中します。さらに重要なことに、塩が存在すると、鋼の酸化膜の不動態が破壊され、腐食が促進されます。

コンクリートの大きな亀裂では、上記のシーケンスの浸透段階がかなり短くなり、亀裂の下の鋼で腐食が急速に始まることは明らかです。コンクリートのひび割れのない領域では、概説したのと同じシーケンスが発生しますが、速度は大幅に低下します。つまり、腐食促進媒体がコンクリートを貫通して鋼のレベルに達するとすぐに腐食が始まります。

塩の存在は腐食プロセスの重要な要素であることを覚えておく必要があります。塩イオンは鋼の不動態を破壊し、腐食セルを設置し、電解質の導電率を高めます。塩イオンがなければ、コンクリートの鉄筋の腐食を長期間抑制することができます。その場合、腐食速度は一般的に炭酸化のプロセスによって制御されます。コンクリートカバーが比較的不浸透性で厚い場合、ひび割れのない領域では腐食はまったく発生しません。ただし、この場合、亀裂の下で局部的な腐食が発生する可能性があるため、亀裂の重要性が失われることはありません。

形成された腐食生成物は、継続的な腐食反応を抑制する効果がある傾向があります。これらの製品は、O2とH2の拡散から母材を密閉し、腐食反応を停止させることができます。このプロセスは、自己制限腐食として知られています。自己制限腐食は、高いC / D(カバーの厚さ/鉄筋の直径)比で発生する可能性があり、鉄筋に沿った縦方向の分割の発生と程度を決定するようです。縦方向の分裂は主に、腐食生成物によって生成される引張力によるものであり、腐食生成物は、それらが形成される鋼の約3倍の体積を占めます。コンクリートカバーがそのような力に抵抗するのに十分でない場合、縦方向の亀裂が発生し、それを通してO2および他の外部作用物質が鋼にアクセスします。この時点で、構造物が危険な腐食状態に達し、修理または交換されるのは時間の問題です。繰り返しの負荷もさびスケールの保護効果を壊す役割を果たすことができますが、その重要性を確立するためにさらなる研究が必要です。

鋼は地球の大気中で熱力学的に不安定であるため、O2や水との反応により、常に酸化物や水酸化物などの低エネルギー状態に戻る傾向があります。これらのプロセスは継続的に発生します。鋼の使用に関心のある問題は、実際に発生するこれらのプロセスを制御することです。幸いなことに、鋼の表面原子だけが大気にさらされているため、反応することができます。直径15mmのバーの場合、これは4,000万個の原子ごとに約1個にすぎません。鋼にコーティングを施すと、この数はさらに減少します。

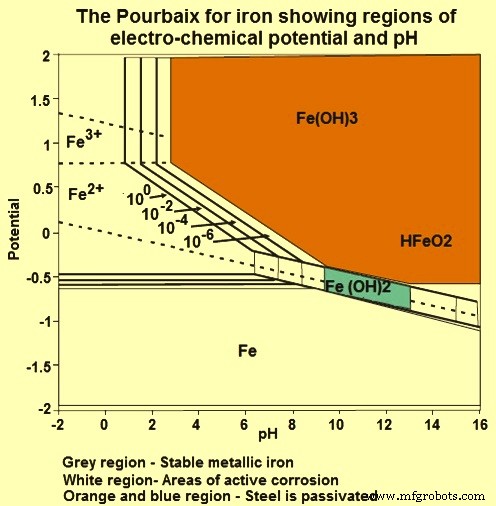

コンクリートに埋め込まれた鋼の場合、コンクリート自体がコーティングを提供し、鋼の表面への水とO2のアクセスを制限します。コンクリートの第2の有益な側面は、セメントペーストの細孔内の溶液が非常に高いアルカリ性を持ち、図3のプールベ線図に示されているように、コンクリートに典型的なpHレベルでは、形成される腐食生成物が不溶性であることです。 。それらは、鋼(不動態皮膜)上に非常に薄い(約数ナノメートル)保護コーティングを生成し、腐食による鋼表面からの金属損失を年間約0.1マイクロメートルから1.0マイクロメートルに制限します。一般に、これらの受動的腐食速度では、コンクリートに埋め込まれた鋼は通常75年の寿命内に目立って劣化せず、腐食生成物の量はコンクリート内に損傷応力を引き起こすのに十分ではないと考えられています。不動態皮膜はすぐには形成されませんが、セメントが水和し始めて最初の1週間で安定し、鋼を活発な腐食から保護するときに、混合水のpHがコンクリート内で上昇するとすぐに始まります。

図3鉄のプールベ線図

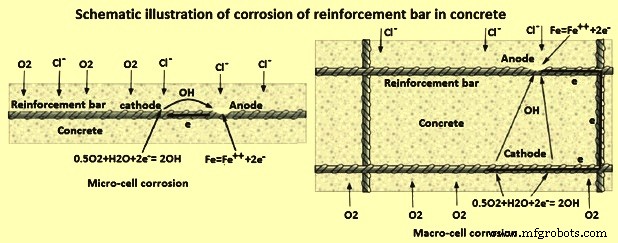

腐食は、無視できる受動速度であろうと損傷を与える能動速度であろうと、電気化学的プロセスであり、微視的および/または巨視的レベルでの陽極および陰極の半電池反応の確立を伴います。高pH溶液で、塩化物イオンが存在しない場合、鉄の陽極溶解反応は、Fe2+イオンがOH-イオンと結合して安定した不動態皮膜を生成する陰極反応によってバランスが取られます。

腐食プロセスが同時に起こるためには、陽極反応と陰極反応の両方が必要です。アノードは、互いに隣接して配置することも、分離することもできます。それらが互いに隣接して配置されている場合、つまり微視的スケールで、結果として生じる腐食セルはマイクロセル腐食と呼ばれます。それらが一定の距離だけ離れている場合、結果として生じる腐食セルはマクロセル腐食と呼ばれます。コンクリートの鉄筋の腐食は、マイクロセルとマクロセルの腐食の組み合わせが原因である可能性があります。図4は、コンクリート中の鉄筋のマイクロセル腐食とマクロセル腐食の両方を示しています。

図4コンクリート中の鉄筋のマイクロセルおよびマクロセル腐食

塩化物による腐食

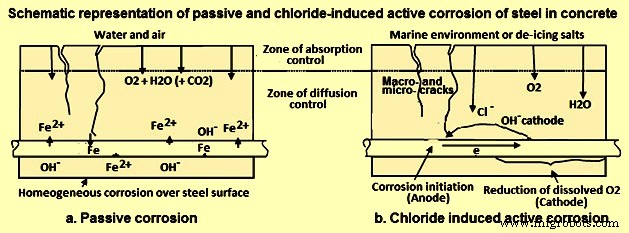

塩化物イオンが不動態皮膜を破壊するメカニズムは完全には理解されていません。これは主に、皮膜が薄すぎて検査できないためであり、イベントがコンクリートの内部で発生するためです。 1つの仮説は、塩化物イオンが不動態皮膜に組み込まれ、その抵抗が減少するというものです。この取り込みは均一ではなく、発生した場合、より迅速な反応と、残りの鋼が不動態のままで腐食が続く陽極領域の確立を可能にします(図5b)。

図5受動的および塩化物によって誘発される能動的腐食の概略図

2番目の仮説は、Cl-イオンがOH-アニオンと「競合」してFe2 +カチオンと結合し、Cl-イオンがFe2 +イオンと可溶性の錯体を形成するため、不動態皮膜が形成されず、プロセスがさらなる金属溶解を刺激するというものです。 。可溶性の塩化鉄錯体は鋼から拡散し、その後分解して、膨張性の腐食生成物を形成し、同時にCl-イオンを解放します。Cl-イオンはアノードに戻り、鋼とさらに反応することができます。この全体的なプロセスでは、ヒドロキシルイオンが継続的に消費され、局所的にpHを低下させ(つまり、その局所領域で溶液を酸性にし)、したがって、さらなる金属溶解を促進します。一方、Cl-イオンは消費されず、攻撃は「自動触媒」になります。最終的に、補強材の断面とその構造的抵抗は深刻に損なわれます。

これらの仮定されたメカニズムのいずれかが、しばしば観察される攻撃の局所的な性質を説明しています。局所的に活発に腐食している領域はアノードとして機能し、残りのパッシブ領域はカソードになり、そこで溶存O2の還元が起こります。ガルバニ電池は、いくつかの要因に応じて、マクロまたはミクロのスケールになります。したがって、アノードとカソードは広く分離することも、原子スケールで隣接させることもできます。

鉄筋腐食の時間依存性

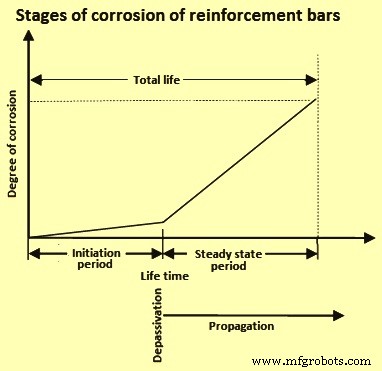

鉄筋の腐食プロセスには、(i)開始、(ii)不動態化、および(iii)伝播の3つの異なる段階があります。開始は非パッシベーションに先行し、その後伝播して最終状態に到達します(図6)。開始後、外部のコンクリート表面に亀裂が現れ、それが伝播してさらに損傷を与え、に発展します。耐用年数は、鉄筋がコンクリートの剥離が始まる最終状態に達したときに決定されます。

図6鉄筋の腐食段階

腐食製品

鉄筋の塩化物による腐食の最も有害な結果は、コンクリート内に大量の不溶性腐食生成物が蓄積し、内部応力が発生し、最終的にはコンクリートカバーにひび割れや剥離が発生することです。明らかに、そのような損傷が視覚的に明らかになると、O2と湿気へのアクセスがコンクリートカバーを介した拡散によって制限されなくなるため、鉄筋は非常に急速なさらなる腐食攻撃を受けやすくなります。酸化鉄と水酸化物のすべての形態は、鉄筋の鋼の体積よりも大きい比容積が高くなっています(図7)。したがって、一定量の腐食によって生じるコンクリートへの損傷の程度は、形成される特定の腐食生成物とコンクリートカバー内のそれらの分布、およびコンクリート自体の多孔性と強度に依存します。

図7鉄の腐食生成物の比容積

腐食生成物が錆びている、つまりFe2O3.3H2Oであると想定されることがあります。これにより、損傷したコンクリートにオレンジ色の生成物が観察されます。したがって、腐食生成物はそれらが形成される鋼の6倍以上の量であると想定され、コンクリートの予測応力はこの結論に基づいています。実際、形成された製品の分析は、図7に示すように、鋼の2.2倍から3.3倍の範囲の比容積を持つ他の製品があることを示しています。ひび割れや剥離が発生した後、大気にさらされると、これらの製品はおなじみの錆に変わります。

コンクリート中の鋼の腐食に影響を与えるパラメータ

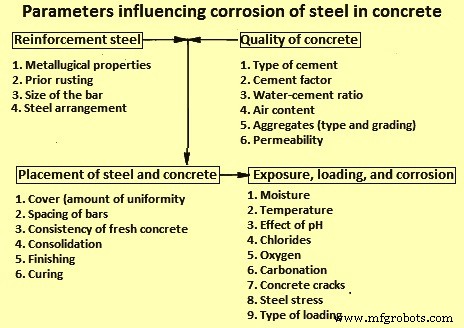

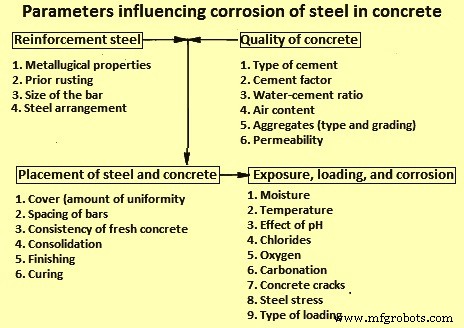

コンクリート中の鋼の腐食に影響を与えるパラメータを図8に示します。鋼に関連するパラメータは、冶金学的特性、事前の錆、棒のサイズ、および鋼の配置です。

図8コンクリート中の鋼の腐食に影響を与えるパラメータ

冶金学的特性 –鋼と合金化された多くの元素が耐食性を向上させることは、おそらく一般的な知識です。主要な腐食防止元素には、銅(Cu)、ニッケル(Ni)、およびクロム(Cr)が含まれ、これらのほとんどは、鉄筋用の鋼にごくわずかな割合で存在します。これらの要素と他の要素の特定の組み合わせにより、鋼の耐食性が向上することがわかっていますが、実用的な観点からは、コンクリートの鉄筋鋼の用途にはほとんど影響がありません。

鋼の原子構造における局所的な冶金学的差異は、鋼内に異なるエネルギー場を引き起こし、電気化学的腐食に必要な陽極および陰極領域の形成を促進します。これらの領域は、事実上、互いに接触している異なる材料です。エネルギー場は通常、転位、不整合な粒界、介在物、不純物、冶金相境界などに関連しています。たとえば、鋼のフェライト相は容易に攻撃されますが、セメンタイトは腐食に耐性があると判断されています。両方の相が隣接して存在する場合、セメンタイトがカソードになり、フェライトがアノードになり、腐食セルが発生します。

腐食セルの差動エネルギー場源はすべての市販鋼に存在するため、鋼を均質化しようとする以外に腐食を抑制する手段が見出され、これは非現実的であり、有効性に疑問があります。このため、周囲のコンクリートのpHが比較的高い(10〜13の範囲)限り、鉄筋鋼の腐食に対するこれらのさまざまなエネルギー場の影響が最小限に抑えられることは幸運です。

鋼の基本的な原子構造に関連する腐食セル源に加えて、鉄筋の表面はセル形成の追加の機会を提供します。表面粗さ、引っかき傷、切り傷、特にミルスケールなどの要因が腐食の開始の原因となることがよくあります。鋼の熱間圧延中に形成されたミルスケールが連続的なスケールコーティングをもたらさない場合、ミルスケールでコーティングされた表面領域は、コーティングされていない隣接領域に対して陰極である。

特定の用途では、金属コーティングは鋼の表面に腐食保護を提供します。ただし、NiやCuなどの陰極コーティングは、比較的高価であり、建設中に損傷する可能性があり、深刻な局部腐食状態を引き起こすため、鉄筋には効果的ではありません。カドミウム(Cd)と亜鉛(Zn)は鋼に陽極酸化され、犠牲コーティングとして使用できます。鉄筋の亜鉛メッキコーティングはおそらく実用的ですが、効果的にするには、コーティングは適切な厚さである必要があります。

鉄筋の以前の錆び –埋め込み前の鉄筋の状態はかなりの影響を及ぼします。一部の規格では、使用前に鉄筋から緩い「薄片状」の錆を除去する必要があり、通常の乱暴な取り扱いでは一般に有害な錆を除去する必要があります。一方、他のいくつかの基準は、変形の高さ、寸法、およびブラッシュドバーの重量の要件が満たされている限り、以前の錆びた鉄筋の使用が許可されているという点で、鉄筋の以前の錆びに関して制限が少なくなっています。

さらに、通常の錆は実際に結合を増加させることが報告されています。また、14日経過したコンクリートの場合、以前に錆びた溶接ワイヤファブリックを使用すると、きれいなワイヤと比較してボンドスリップが少なくなることがわかりました。ただし、以前の錆びた鉄筋の使用による長期的な影響は明確に定義されていません。これは、露出した構造にとって特に重要です。実際、プレストレストテンドンの事前の錆は、コンクリートグラウトに包まれた後に深刻な腐食を引き起こす可能性があることが示唆されています。同じ懸念は、露出した構造要素の以前の錆びた鉄筋についても表現できます。

バーのサイズと鋼の配置 –バーのサイズと鋼の配置に関連する変数を含む腐食研究は比較的少ないです。ある研究では、鉄筋の溶接グリッドは、個別に絶縁された鉄筋よりも腐食しにくいことが確認されています。別の研究では、棒の間隔と腐食によって誘発される亀裂との間に関係が存在することが観察されています。この研究では、300 mm間隔の鉄筋は一般に破片のような溝を発達させましたが、150mm間隔の鉄筋は弱くなった平面を発達させる傾向がありました。

予防策

コンクリートの鉄筋の腐食を低減および防止するために、いくつかの方法が採用されています。コンクリートの製造に関連するものもあれば、鉄筋の製造に使用される鋼の品質、組成、コーティングに関連するものもあります。選択は通常、コストに基づいて行われます。鉄筋に採用されているコーティングは、(i)溶融亜鉛めっき、(ii)融着エポキシコーティング、および(iii)ステンレス鋼被覆です。ステンレス鋼の鉄筋も使用されています。コーティングは物理的に損傷したり、電気化学的に浸透したりする可能性があるため、コーティングには欠点があり、ベース鋼は通常の腐食プロセスに対して再び脆弱になります。腐食に耐える特殊な組成の鉄筋も試されました。いくつかの製鉄所は、耐候性鋼のさまざまな組成を実験してきました。しかし、徹底的なテストの結果、埋設時の耐候性鋼の性能は一貫して低いことがわかりました。したがって、鉄筋の生産はほとんどの生産者によって放棄されました。

製造プロセス