使用済み塩化水素ピクルス液の酸再生

使用済み塩酸塩ピクルス液の酸再生

鉄鋼の酸洗いは、鉄鋼製造業における重要なステップの1つです。これは、特定の鋼製品の製造における仕上げプロセスの一部であり、酸に溶解することにより、ストリップ鋼、鋼線、およびその他の形態の鋼の表面から酸化物とスケールが除去されます。プロセス中に、酸が反応して表面酸化物を溶解するため、金属イオンが酸洗い液に蓄積されます。

酸洗いは、酸水溶液に浸すことにより、鋼からスケール(表面酸化物)やその他の汚れを化学的除去するプロセスです。酸洗いの過程で、酸はスケールや卑金属と反応して溶存金属塩を生成します。この目的のために、主に鉱酸からなる酸洗い溶液が使用されます。酸洗い酸浴は、定義された方法で鋼の表面を除去、修正、不動態化、または洗浄するために使用されます。炭素鋼製品のピクルスには、通常、塩酸(HCl)酸または硫酸(H2SO4)のいずれかの溶液が使用されます。これらの酸の濃度は酸洗いプロセス中に減少しますが、酸洗い浴中の酸洗い製品の割合は増加します。

したがって、炭素鋼の酸洗いは、新鮮な硫酸または塩酸を消費し、硫酸第一鉄または塩化第一鉄を供給するプロセスです。新鮮な酸の調達と硫酸塩と塩化物の処分の両方は、通常、高コストで複雑なロジスティクスを伴います。

炭素鋼および鉄鋼製品の酸洗には、19世紀半ばまで主に硫酸が使用されていました。 1964年以降、いくつかの鋼製酸洗い施設が硫酸酸洗いから塩酸酸洗いに切り替わりました。現在、炭素鋼の酸洗いに最も一般的に使用されている酸は塩酸です。

新たに調製した酸洗い浴には通常12%から16%の塩酸が含まれていますが、この濃度は酸の使用に伴って徐々に減少します。酸濃度が初期値の75%から85%の間で減少し、溶液中の金属濃度が1リットルあたり150グラムから1リットルあたり250グラムに増加すると、ピクルスバスは使用済みと見なされます。

現在、硫酸よりも塩酸が好まれています。これは、(i)最適な表面品質と迅速な酸漬けを提供し、(ii)炭素鋼上に均一な薄い灰色の表面を一貫して生成し、(iii)次のすべての化合物を溶解する能力があるためです。スケール層、(iv)過剰なピッキングの可能性がはるかに少ない、(v)鉄濃度が13%に達する可能性がある、(vi)塩化鉄の溶解度が高いためにすすぎが容易になる、(vii)酸がより安全である硫酸と比較して処理するには、(viii)ピッキングはより低い動作温度で実行され、(ix)コストが低いという利点があり、(x)塩酸ピッキングはより速く、よりクリーンなピッキング、より低い酸消費、およびより高い使用率を提供します酸の量、(xi)蒸気消費量の削減、使用済みピクルス液の生成量の削減、(xii)硫酸ピクルスよりも汎用性が高く、製品の品質がより均一です。

鋼の酸洗いプロセスの主な副産物は、使用済み酸洗い液または使用済み酸の生成です。使用済みのピクルス液は、いくつかの方法で管理できます。つまり、(i)塩化第一鉄を回収して塩化第二鉄に変換し、沈殿剤として廃水処理プラントに販売する処理組織に輸送する、(ii)処理する-苛性アルカリを含み、結果として生じるスラッジを運び去るサイト、(iii)サイトまたはオフサイト施設での酸再生プロセスによる再生、および再生された酸の再利用、(iv)いくつかの市販の回収による遊離酸の回収プロセス、および(v)ディープウェルインジェクションによる注入。

塩酸再生とは、塩化第一鉄などの金属塩化物溶液から結合および非結合の塩酸を再生するプロセスを指します。再生酸は、バージン酸と比較して、金属の洗浄効率に悪影響を及ぼしません。処女の酸と同じくらい効率的に漬けます。

塩酸の使用済みピクルス液の再生は、塩化鉄と塩酸溶液を含む使用済みピクルス液を、スプレー酸化プロセスなどのプロセスによって、市販の酸化鉄製品と塩酸に変換する補助的なプロセスです。ピクルス操作にリサイクルできる溶液。酸再生プロセスにより、使用済み酸の廃棄の必要性とコスト、および塩酸ピクルス液の交換コストが排除され、プラントは実質的に自立します。同時に、このプロセスは排出量を削減し、それによって植物が環境に与える影響を削減します。

使用済みの酸洗い液の組成に応じて、さまざまな再生方法が使用されます。一部の方法では、塩酸のみを回収できます。

総塩化水素再生プラントは、新鮮な酸と使用済みの酸の供給と廃棄に関連するコストと複雑なロジスティクスを実質的に排除する手段を提供します。塩酸再生の再生には、使用済み塩酸ピクルス液を完全に再生するためのさまざまなプロセスがあり、最大99.5%の回収率が得られます。これらのプロセスはすべて、未結合の塩酸のみを再生するための従来の蒸発プロセスに比べて、実現可能性が大幅に向上しています。それに加えて、酸の全再生は、酸洗いラインを運用しているプラントの環境責任の一部です。

塩酸の再生に利用できるいくつかの再生技術があります。これらは、(i)熱加水分解、(ii)結晶化、(iii)加水分解沈殿、(iv)溶媒抽出、および(v)クラインガーン酸管理システムです

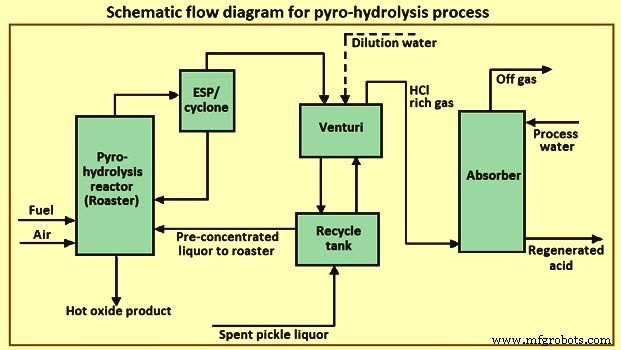

熱加水分解 –熱加水分解は、使用済みピクルス液を塩酸と酸化鉄に戻すために、使用済みピクルス液を熱分解するプロセスです。このプロセスは、水蒸気と酸素とともに非常に高温で実行されます。使用済みの漬物液は、塩化第一鉄(FeCl2)を酸化第二鉄(Fe2O3)と塩酸の成分に変換する熱加水分解装置にポンプで送られます。熱加水分解プラントは、主に金属塩化物溶液を蒸発させ、ロースターの内容物を加熱するために大量の燃料燃焼が必要となるため、非常にエネルギーを消費します。図1に熱加水分解プロセスの概略図を示します。

図1熱加水分解プロセスの概略図

パイロ加水分解による使用済み酸洗い液からの塩酸の回収は、使用済み酸を中和して廃棄する必要がなく、水の消費量を減らすという点で環境的に有利である。また、廃棄コストを削減し、酸の交換コストを削減し、貴重な酸化物副産物を生成するため、費用対効果も非常に高くなります。

熱加水分解は、高温で蒸気と酸素を使用して金属塩を化学的に変換することです。熱加水分解の温度に応じて、酸化物生成物は、流動床プラントで処理された場合は顆粒状になり、スプレーローストプラントで低温で処理された場合は粉末になります。スプレーローストプロセスは、酸化鉄の焼結温度よりもはるかに低い温度で機能するため、酸化鉄は通常1マイクロメートル未満のサイズの赤い粉末として得られます。

熱加水分解を使用した塩酸再生により、使用済みの酸溶液を金属を含まない製品に完全に回収できます。このプロセスでは、塩酸を遊離状態および結合状態で回収するだけでなく、フェライト、顔料、およびその他の業界で強い需要があるペレットまたは微粉末として、高品質の酸化鉄を取得します。

パイロ加水分解法を使用した塩酸の再生は、パイロ加水分解装置の操作に伴うエネルギーコストが高いため、この方法はコストがかかるため、通常、大規模な酸洗いプラントで検討されています。この方法は、このプロセスによって放出される粉塵に腐食性の塩化物塩が存在するため、環境に優しいものではありません。したがって、このプロセス技術では、サイクロンまたは電気集じん器(ESP)で構成される集塵システムを設置する必要があります。

結晶化 –結晶化法を使用した酸の再生は、当初、廃硫酸の再生に使用されていました。しかし、その後の開発により、塩酸漬け液の結晶化による再生も可能になりました。塩酸の結晶化を使用した再生の適用性は、一連の連続撹拌槽型反応器タイプの晶析装置で多段階結晶化を行う必要があると結論付けたいくつかの技術的実現可能性調査を実施することで確認されました。塩酸廃棄物も、不純物のない結晶を生成するために、結晶リサイクルプロセスを経る必要があります。

塩化第一鉄の結晶化による再生プロセスには、サイズ制限のない標準的な技術が含まれます。再生された塩酸は、塩化物のデッドロードのために酸洗いプロセスにいくらかの影響を与える可能性があります。この問題は、酸洗い速度の条件を、許容できる表面仕上げの純粋な塩酸と少なくとも等しくなるように調整することで解消できます。

加水分解沈殿 –加水分解沈殿技術を使用した塩酸使用済みピッキング液の再生には、250℃の高温での蒸発加水分解条件下での蒸気蒸留のプロセスが含まれます。他の塩化物塩が存在しない場合、加水分解蒸留プロセスは約175℃で完了します。 C.ただし、塩化マグネシウムが存在する場合、加水分解蒸留プロセスを完了するには、より高い温度が必要です。

溶媒抽出技術 –溶媒抽出ルート技術は、一般的な再生技術です。この再生技術は、使用済みの酸洗い液を処理する過程で危険性の低い副産物を生成するため、好まれます。溶媒抽出技術を使用することにより、塩化第一鉄を塩酸から分離することができます。塩酸漬け液の再生で発生する副産物は、後処理が必要です。

クラインガーン酸管理システム –この再生技術を採用することにより、使用済みの酸洗い液を新しい酸に交換するコストを削減できます。このテクノロジーは、初期投資が少なくて済みます。再生方法としてクラインガルン酸管理システムを適用することで、塩酸の使用量を節約し、廃棄物の量を減らすことができます。この再生方法は、酸廃棄物のリサイクルも容易にします。

クラインガーン酸管理システムは、初期投資が少なくて済むだけでなく、酸洗い液の使用量を減らすのにも役立ちます。クラインガーン酸管理システムを使用した使用済み酸洗い液の再生は、酸の強さを高めると同時に鉄濃度を下げるのに役立ちます。この再生方法を使用して最適なピクルス率を得るには、実験を行う必要があります。この再生プロセスは、洗浄または修理のために専用の塩酸槽を空にする必要があるまで繰り返すことができます。専用の塩酸バスタンクが空になったら、他のタンクからの一部使用済みの酸と新しい酸を使用して、新しい溶液を作成します。クラインガーン酸管理システムを使用した塩酸の再生には、生態学的な利点があります。

使用済み酸洗い液の再生プロセス

1960年代後半から開発された使用済み塩酸酸洗い液の再生にはいくつかのプロセスがありますが、多くの産業で長期的な実現可能性と実行可能性を実証しているスプレーロースタープロセスの幅広い商業的受け入れに匹敵するものはありません。実装。スプレーロースタープロセスおよび塩酸再生のための他のいくつかのプロセスを以下に説明します。

スプレーロースタープロセス

結晶化や流体床熱加水分解などの塩酸再生のすべての既知のプロセスの中で、スプレーロースタープロセスは、エネルギー消費、運用コスト、保守コスト、可用性、および副産物の市場性の点で最も実現可能です。

>スプレーロースタープロセスは、使用済みの酸を直接燃焼する炉にスプレー噴霧し(酸素との接触により)、酸化第二鉄粉末(固相)と塩酸(気相)に分解する熱加水分解プロセスです。ガス状の塩酸は水に吸収されて約18%の強度の再生塩酸を形成し、酸洗いに再利用できます。酸洗いラインからの弱酸性のすすぎ水を吸収液として使用するのが一般的で魅力的です。

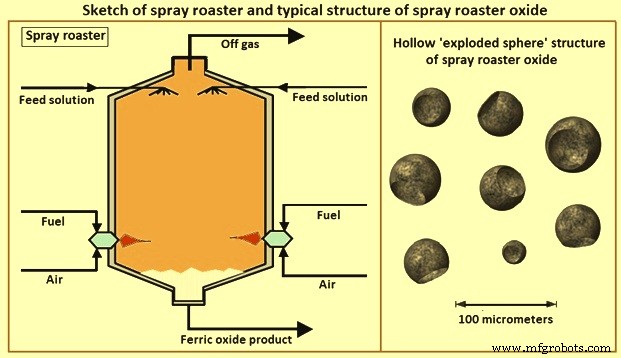

スプレーロースターは、ロースターの内容物を加熱するために底部近くに直火式バーナーを備えた、単純に大型の耐火物で裏打ちされた鋼製容器です。バーナーの数とその位置は、ロースターのサイズと必要な熱によって異なります。火炎温度は、空燃比に応じて1,200℃から1,750℃の範囲に達する可能性があります。フィードスプレーの冷却効果のため、反応ゾーンの平均温度は通常600℃から700℃の間です。このタイプの熱加水分解ロースターでは、金属塩化物溶液が空のフリーボードにスプレーされます。円筒形の容器で、必要なエネルギーはボトムバーナーで生成された高温ガスの上昇流によって供給されます。

スプレーロースターは、最大の液滴が容器の底に到達する前に加水分解するのに十分な乾燥時間を与えるように設計されています。市販のスプレーロースターは、この乾燥時間を提供するために、高さが5メートルから8メートルの範囲です。さらに、ロースターの直径は、液滴が容器の底を濡らすのを防ぐのに十分高いが、オフガスシステムへの高い粉塵損失を防ぐのに十分低い上向きのガス(空間)速度用に設計されるべきである。空間速度は通常、商用ユニットの場合は毎秒0.3メートルから毎秒1メートルであり、小型ユニットの場合はさらに遅くなる可能性があります。

図2にスプレーロースターのスケッチを示します。スプレーロースターは通常、ガス速度を低く保つために非常に大きな直径を持っています。ガスの速度が速くなりすぎると、ロースターのオフガスで多くの粒子が運び去られ、製品の品質とロースターの効率が低下します。スプレーロースターでは、オフガスと酸化物が約400℃から500℃で向流でロースターを離れます。向流のため、スプレーロースターの出口温度は反応ゾーンの温度よりも低くなります。

図2スプレーロースターのスケッチとスプレーロースター酸化物の典型的な構造

高温反応ゾーンでの噴霧粒子の滞留時間は非常に短いため、噴霧によって急速に加熱できる非常に小さな液滴が生成されます。噴霧された粒子の急速な加熱により、各液滴の表面に固体の金属酸化物クラストが形成されます。液滴の大部分が加熱されると、含水量が蒸発し、酸化物シェルを突き破ります。したがって、スプレーローストされた酸化物は、非常に細かい(数マイクロメートル)「ふわふわした」中空球で構成されることがよくあります。スプレーロースター酸化物の典型的な構造を図2に示します。

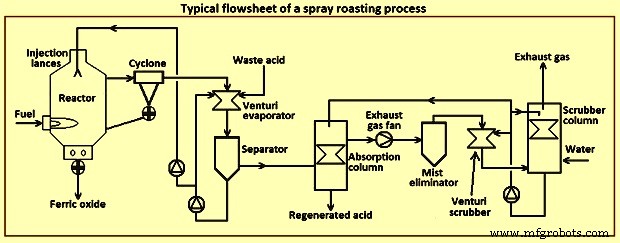

スプレー名簿プロセスの3つの基本的なプロセスステップは、(i)予備濃縮、(ii)焙煎、および(iii)吸収です。予備濃縮ステップでは、入ってくる廃酸は、焙焼炉からの高温の排気ガスと直接熱および質量交換されます。直接熱交換はベンチュリ蒸発器で行われ、廃酸が噴霧され、高速で焙煎機ガスと乱流混合されます。したがって、廃ガスは部分的に蒸発し、噴霧焙焼炉への液体供給として使用されるために事前に濃縮された廃酸を残します。

噴霧焙焼炉では、高圧噴霧ノズルを用いて上から注入された予備濃縮廃酸が、水と塩酸を一滴ずつ蒸発させ、残留塩化鉄と過剰酸素を熱加水分解反応させます。バーナーによって提供されます。これらのバーナーは、特定の「スワール」フローパターンを形成するために、炉の円周の周りに接線方向に配置されます。これにより、炉を通過する経路の長さが長くなるため、液滴の保持時間が長くなります。ほぼすべての一般的な種類の工業用化石燃料。天然ガス、液化石油ガス(LPG)、液化天然ガス(LNG)、コークス炉ガス、または燃料油を使用できます。

熱加水分解再生システムでは、塩化鉄(FeCl2)が加水分解により塩酸と酸化鉄に変換されます。反応は、600℃から800℃の範囲の温度で反応器内で起こります。反応温度で、塩化鉄溶液は、水蒸気と大気中の酸素によって塩化水素と酸化鉄に分解されます。化学反応は、(i)12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3、(ii)2FeCl3 + 3 H2O =6 HCl + Fe2O3、および(iii)4FeCl2 + 4H2O + O2 =Fe2O3 +4HClです。

>吸収塔では、予備濃縮装置のガス出口からの冷却されたロースターガスが、充填塔内のすすぎ水と断熱熱交換され、通常濃度が約18%の塩酸の再生酸を形成します。これはピッキングに再利用できます。 。ロースターは通常、新鮮な飼料を部分的に蒸発させるためのガス/液体接触器(ベンチュリ)、回収された酸としてガス状塩酸を回収するための吸収装置、およびサイクロンやESPなどのダスト除去装置を含む広範なオフガスシステムを備えています。スプレー焙煎工程の代表的なフローシートを図3に示します。

図3スプレー焙煎プロセスの典型的なフローシート

熱加水分解反応の化学反応生成物は、蒸気および燃焼生成物とともに炉の上部から抽出された塩酸と、炉の円錐形の底部に沈殿した酸化鉄粉末が空気圧で貯蔵ビンに運ばれることからなる。 、そこから、大きなバッグやトラックなど、さまざまな商用輸送手段に充填できます。

スプレーロースト酸化鉄粉末は、酸化物純度が高く、表面構造が良好です。これらの特性により、建築用塗料、建築製品、スチレン触媒、レーザープリンター用トナー、フェライトなどの川下産業にとって貴重な投入材料です。

流動床プロセス

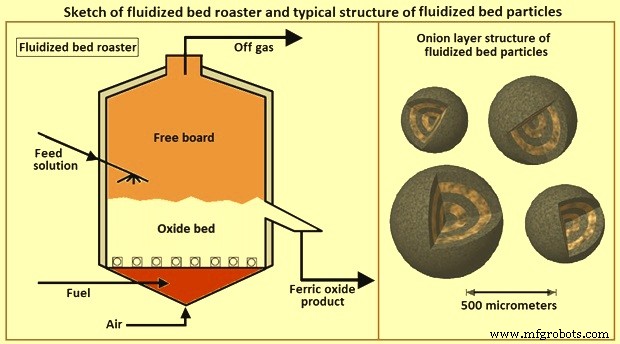

流動床プロセスもスプレーロースタープロセスのような熱加水分解プロセスであり、直接加熱された炉で行われます。流動床ロースターでは、金属塩化物溶液が高温金属酸化物の大きな床に導入され、必要な熱エネルギーは高温流動燃焼ガスによって提供されます。図4は、流動床ロースターの概略図を示しています。

図4流動床ロースターのスケッチと流動床粒子の典型的な構造

流動床ロースターは、酸化物床の最小流動速度の3倍から10倍の空間速度用に設計されます。直径200マイクロメートルから2,000マイクロメートルの酸化鉄ペレットの場合、毎秒2メートルから毎秒2.5メートルの空間速度が一般的です。ロースターの高さは、オフガスシステムに持ち越されるほこりの量を最小限に抑えるように選択されます。流動床ロースターの一般的な全高は5メートルから6メートルです。

高温の燃焼ガスは通常、流動床の底に空気と燃料を直接注入する水中羽口によって生成されます。高温ガスは上向きに流れ、粒子の層を流動化します。燃焼ガスが十分に攪拌された酸化物の床を通って流れるとき、それはすぐに床との熱平衡に達する。液体供給物は噴霧されないが、酸化物の床の上または内部に直接供給される(注がれる)。ある説明によると、液体フィードは高温酸化物粒子(0.5 mmのオーダー)の外層を濡らし、すばやく蒸発させて、既存の酸化物の上に新しい固体酸化物のタマネギのような層を形成します。図4に示すように、均質な粒子。

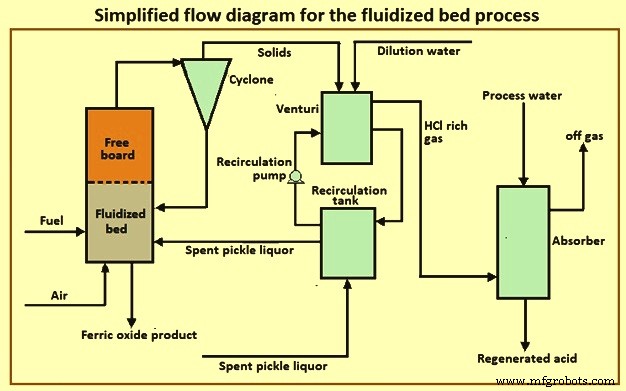

流動床ロースターからのオフガスはスプレーロースターよりも高温であるため、ベンチュリでは大量の水が事前に蒸発します。したがって、塩化第一鉄の濃度を飽和レベル未満に制御するために、ベンチュリに希釈水を追加する必要があります。希釈水がないと、再循環するベンチュリ液は結晶を形成し、ベンチュリ接触器の詰まりや損傷を引き起こす可能性があります。流動床プロセスでの燃料要件は、主に希釈水の要件のために、スプレーロースタープロセスよりも高くなります。場合によっては、(i)流動床をより低い温度(たとえば800℃)で操作すること、(ii)サイクロンでの酸化物ダスト捕捉効率を上げること(たとえばマルチサイクロンを使用すること)によって、希釈水の量を減らすことができます。 、(iii)流動層における微細粉塵の発生量を低減する。天然ガスの安全燃焼温度は約760℃であるため、800℃未満の床温度は通常、天然ガス作動システムには使用されません。図5は、流動床プロセスの簡単なフロー図を示しています。

図5流動床プロセスの簡略化されたフロー図

流動床プロセスでは、廃酸の酸化鉄と塩化水素への変換は、約800℃から900℃の温度の流動床で行われます。これにより、流動床の塩化水素再生から得られる酸化鉄が得られます。植物は粒状の焼結された粘稠度であり、ペレットと呼ばれます。ペレットの平均直径は、反応器の設定に応じて200マイクロメートルから2,000マイクロメートルです。ペレットは鉄鉱石の代替品であり、統合された鉄鋼プラント内でリサイクルできます。

流動床プロセスでは、塩酸の吸収はスプレー焙煎と同様の方法で行われますが、得られる酸濃度は通常17%とわずかに低くなります。流動床熱加水分解プロセスには、スプレーロースタープロセスに比べていくつかの明確な利点があります。これらは、(i)酸化物生成物は粒状の固体であり、流動床ロースター内の粒子のタマネギ層のような成長のために通常はほこりがない、(ii)熱加水分解および燃焼反応として別個の燃焼ユニットは必要ない流動床で同時に発生します。(iii)滞留時間の制御、粒子状生成物の部分的なリサイクル、または供給物の供給を変えることにより、粒子サイズの制御が可能です。(iv)通常は流動床、および(v)流動床ロースターは、通常、スプレーロースターよりも小さいです。

PHARプロセス

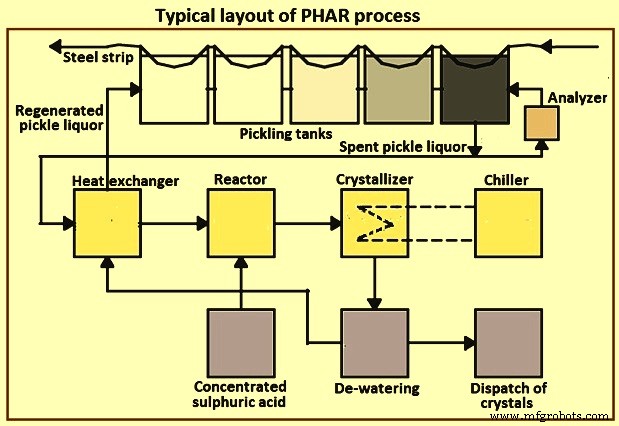

PHAR(Pickliq塩酸再生)は、鋼の酸洗いから使用済み塩酸を再生するプロセスです。このプロセスは、あらゆるサイズの酸洗い操作に適用できます。 PHARテクノロジーは廃棄の問題を排除し、運用、環境、および資本コストを大幅に削減します。このプロセスでは、硫酸を使用して塩酸を復元し、再利用します。 PHARは、経済的に実行可能な副産物である硫酸第一鉄結晶(硫酸ヘプタ水和物)を生成します。これは、産業目的で販売できます。使用済み酸洗い液の輸送および/または処理を排除し、使用済み液体溶液を置き換えるための塩酸の生成に関連するコストを排除することにより、PHARは95%のエネルギー節約、52%のコスト節約、および91%のCO2排出量の削減を実現します。既存のテクノロジーと比較して。

PHARプロセスでは、使用済みの酸洗い液は通常、約11%から13%の鉄と2%から4%の遊離塩酸で酸洗いラインから排出されます。酸の温度は、連続酸洗いラインの場合は約80℃から90℃ですが、バッチ酸洗い操作の場合はそれより低くなる可能性があります。クロスフロー熱交換器を使用して、既存の使用済みピクルス液は、ピクルスラインに戻る「再生ピクルス液」(RPL)と熱交換します。

再生される使用済みピクルス液は、反応器に流れ込み、そこで濃硫酸(93%)と接触します。硫酸は塩化第一鉄と反応し、それによって溶液中の遊離塩酸を放出します。最終的な温度低下は、晶析装置タンク内で反応混合物を-15℃から-1℃の温度に冷却することを伴う。温度が下がると硫酸第一鉄の溶解度が低下し、溶液から沈殿します。得られた硫酸鉄は、結晶化によって分離されます。塩酸で強化されたが、硫酸が残っている母液は、真空ろ過または遠心分離によって結晶から分離され、酸洗いプロセスにリサイクルされます。

結晶から残りの母液を洗い流すために少量の水が使用されます。この水は、硫酸第一鉄と組み合わされた水和水を補います。再生塩酸中の残留硫酸のレベルは、鉄の濃度と温度に依存します。このプロセスは低温で動作し、硫酸第一鉄七水和物(FeSO4.7H2O)を生成します。図6は、PHARプロセスの一般的なレイアウトを示しています。

図6PHARプロセスの一般的なレイアウト

PHARプロセスには、他の選択肢と比較して多くの潜在的な利点があります。これらは、(i)プロセスが低温で動作するため、腐食が最小限に抑えられ、配管やその他の機器に安価なプラスチックを使用できるようになります。(ii)冷却と結晶化にかかるエネルギー消費は、本質的に蒸発よりも少なく、熱を回収することで最小限に抑えることができます。熱交換器を備えた使用済みピクルス液、(iii)硫酸第一鉄七水和物は容易に市場に出せる材料であり、水処理凝固剤および下水脱臭として使用されます。(iv)システムへの設備投資はかなり少なくなります。他の代替品よりも物理的にはるかに小さく、(v)運転に燃料ガスを供給する必要がなく、(vi)プロセスは亜鉛などの他の金属による汚染に対してより寛容です。

蒸留プロセス

使用済みピクルス液にかなりのレベルの遊離酸が残っている場合、蒸留プロセスが使用されてきました。約15%の共沸濃度の精製塩酸は「オーバー」から回収され、濃縮塩化第一鉄液は「ボトム」から回収されます。このプロセスでは、「遊離酸」の値のみが回復されます。このプロセスの1つのバリエーションでは、底に蓄積している塩化第二鉄が結晶化されます。別のバリエーションでは、酸遅延イオン交換プロセスを使用して、生成物の液体塩化第一鉄の酸性度を低下させます。

硫酸蒸留プロセス

このプロセスでは、使用済みピクルス液に硫酸が添加されます。これにより、FeCl2 + H2SO4 =2HCl+FeSO4の反応が起こります。遊離した塩酸は蒸留により元の遊離塩酸とともに回収され、鉄は硫酸第一鉄一水和物として結晶化されます。

ハイブリッド熱加水分解プロセス

熱加水分解プラントの運転の主な目的が高品質の酸化鉄粉末の製造である場合、スプレー焙焼炉のエネルギー効率と流動床プロセスの均一で安定したプロセス条件を組み合わせた反応器の設計は次のようになります。採用。これには、除塵およびガス焼入れ技術へのより高い投資が必要です。

水熱再生プロセス

水熱再生プロセスは比較的新しい技術です。これは、直接燃焼炉とガス/液体吸収を、酸化と加水分解からなる代替プロセスルートに置き換えます。酸化鉄の形成は液相で起こり、熱エネルギーの消費を減らします。再生酸の濃度は、廃酸の総HCl濃度と同じです。この再生酸の濃度は、予備濃縮器を使用することにより、30%を超えるレベルまで上げることができます。このプロセスによって生成される酸化鉄の品質は、塩化物イオン汚染の点で熱加水分解プロセスに匹敵します。ただし、粒子の比表面積は、加水分解条件を調整することにより、はるかに高い数値に調整できます。

製造プロセス