タンディッシュと鋼の連続鋳造におけるその役割

タンディッシュと鋼の連続鋳造におけるその役割

鋼の連続鋳造は広く使用されているプロセスであり、鋼の製造における重要なステップです。 1950年代に連続鋳造プロセスが導入されて以来、世界中で連続鋳造鋼のシェアが大幅に増加しています。現在、このシェアは約97%です。ただし、このプロセスの使用の増加と同時に、連続鋳造機のスループットの向上と鋳造製品の寸法の拡大に直面して重要になった厳しい品質要件があります。

連続鋳造プロセスでは、溶鋼を鋼製の杓子から型に移すために、タンディッシュと呼ばれる中間容器が使用されます。タンディッシュは金型の上にあり、鋼製のティーミング取鍋から溶鋼を受け取り、調整された速度で金型に供給します。介在物による汚染を引き起こすことなく、溶鋼を設計されたスループット速度と温度で均一に金型に供給する必要があります。溶鋼は取鍋からタンディッシュに流れ込み、不連続な二次冶金プロセスと連続鋳造プロセスを結び付けます。

タンディッシュは流れをスムーズにし、金型への鋼の供給を調整し、金属を洗浄します。タンディッシュの中に残っている金属の残骸はタンディッシュスカルと呼ばれ、通常は機械的手段(削り取り、切断)によって取り除く必要があります。このようにして回収されたスクラップは、通常、製鋼工程でリサイクルされます。

タンディッシュは、バッチ取鍋プロセスと連続鋳造プロセスの間の緩衝容器として機能するという重要な役割を果たします。また、連続鋳造前の最後の冶金容器であるため、正しい組成、温度、品質の鋼を供給する上で重要な役割を果たします。この機能は、鉄鋼製品の品質に対する要件がますます厳しくなるにつれて、過去数十年にわたってますます重要になっています。

連続鋳造のプロセスにおけるタンディッシュの貢献は、(i)鋳造金型に入る溶鋼流の安定性に到達し、次に一定の鋳造速度を達成すること、(ii)一連の熱を鋳造すること、( iii)金型内の溶鋼の流れを中断することなく、空の鋼製ティーミングレードルを完全な鋼製ティーミングレードルに切り替える、(iv)必要に応じて、2つの異なる熱の2つの異なるグレードの鋼と混合グレードを作成する( v)介在物とスラグがタンディッシュに入り、金型に滑り込むのを防ぐ可能性を提供する、(vi)酸化物介在物の分離を強化する、(vii)金型へのノズルから一定の液体鋼の高さを維持し、それによって鋼の流れを一定に保つしたがって、鋳造速度も一定であり、(viii)金型により安定したストリームパターンを提供します。

タンディッシュの主な機能は、鋼製の取鍋と型の間の鋼製リザーバーであり、マルチストランド連続鋳造機の場合は、溶鋼を異なる型に分配します。タンディッシュは、鋼取鍋の交換中に連続鋳造機への溶鋼の供給を保証し、したがって溶鋼の緩衝材として機能します。タンディッシュは取鍋交換期間中は溶鋼のリザーバーとして機能し、取鍋交換により流入する溶鋼が停止しても金型に溶鋼を供給し続けるため、多数の取鍋で連続鋳造を行います。実行可能。

Tundishは、さまざまな形状の耐火物で裏打ちされた容器です。これは長方形の大きなエンドアップ耐火物で裏打ちされたオープンコンテナであり、上部に耐火物で裏打ちされたカバーを付けることができます。タンディッシュにはいくつかの種類と形があります。タンディッシュは通常、細長く、幾何学的に単純な形をしています。タンディッシュの形状は通常長方形ですが、デルタや「T」字型も使用されることがあります。マルチストランドビレットおよびブルーム連続鋳造機の一般的なタンディッシュデザインの1つは、中間点に注入ボックスがオフセットされたトラフ形状です。スラブ連続鋳造機の場合、タンディッシュは通常、短い箱または浴槽の形をしています。

Tundishは、流れに大きな変動がなく、設計された出力速度で溶鋼を供給するように設計されています。流量は主に溶融物の深さによって制御されます。出口の流れのさらなる制御は、ストッパーロッドまたはスライドゲートのいずれかによって実行できます。アウトレットの数は、実行される鋳造のタイプによって異なります。タンディッシュが溶鋼を掘り出す金型の数は、通常、スラブ連続鋳造機で1〜2、ブルーム連続鋳造機で2〜6、ビレット連続鋳造機で2〜8です。

タンディッシュの底には、金属の流れを制御するためのスライドゲートまたはストッパーロッドが付いた1つまたは複数の穴があります。連続鋳造機の型に溶鋼を送り込み、飛散を防ぎ、流れをスムーズにするために使用します。タンディッシュの溶鋼の深さを一定に保つことにより、金型への溶鋼の供給速度を一定に保ちます。

タンディッシュはしばしば2つのセクションに分けられます。最初のセクションは入口セクションと呼ばれ、通常は注入ボックスがあり、取鍋から溶鋼が供給されます。 2番目のセクションは出口セクションと呼ばれ、そこから溶鋼が金型に供給されます。取鍋からの注入ストリームは、耐摩耗性のインパクトパッドで保護されているタンディッシュボトムの位置に下向きに向けられます。この位置は通常、乱流を最小限に抑えるためにタンディッシュノズルから可能な限り離れています。他の場所では、タンディッシュは耐火物の裏地で裏打ちされています。

タンディッシュは溶鋼の連続的な流れを提供し、二次精製装置として機能します。連続鋳造タンディッシュの流動挙動は、鉄鋼生産の品質と清浄度を左右します。タンディッシュでの溶鋼の精製は、滞留中に上面の非金属介在物に浮選することによって行われます。これらの浮遊介在物は表面から除去されます。タンディッシュ流体の流れは、介在物の除去と滞留時間の計算を制御する上で重要な役割を果たします。タンディッシュの最適なフロー特性を実現するために、フロー制御デバイスが展開されています。

ダム、堰、穴のあるバッフルなどのさまざまな流量制御装置は、通常、タンディッシュの長さに沿って配置されます。マクロ介在物の浮揚を促進するために、タンディッシュでの溶鋼の滞留時間を延長するために、溶鋼のより長い経路が好ましい。フロー制御デバイスは、液体鋼の表面、金型に入る液体鋼の流れ、およびデッド領域に対する乱流の悪影響も軽減します。

サイズ、形状、摩耗、バッフル、および混合時間の予測に関して、タンディッシュフローの最適化が必要です。タンディッシュフロー最適化の利点は、(i)混合およびホモジナイゼーション時間の改善、(ii)不活性フロー領域(死水)の特定、(iii)耐火摩耗が長引く領域、(iv)非金属介在物の分離、 (v)温度成層の制御。

取鍋とタンディッシュ、およびタンディッシュとモールドの間の再酸化から注入ストリームを保護するためのノズルは、今日、少なくとも高級鋼の鋳造時に、ほとんどすべての連続鋳造機で使用されています。それらは、金型への溶鋼の分配のためにその底に沿って配置されています。さまざまな設計のストッパー制御ノズルとスライドゲートの両方を使用して、取鍋からタンディッシュへ、およびタンディッシュから金型への鋼の流れを制御します。タンディッシュの溶鋼の自由表面は、通常、液鋼からの再酸化と熱損失を避けるためにタンディッシュフラックスで覆われています。

溶鋼の吐出量は、ノズルのボアとノズル上の静圧(タンディッシュ内の溶鋼の高さ)によって制御されます。鋳造するセクションのサイズと必要な鋳造速度に応じて、さまざまなボアが選択されます。ストッパーロッド制御ノズルは、アルミニウムキルド鋼が製造される際のスラブや大きなセクションの鋳造に使用されます。この用途では、ノズルを通る溶鋼の排出速度は、ノズル開口部に対するストッパーヘッドの設定によって手動または自動で制御されます。以前の特大のノズルは、アルミナの蓄積のためにアルミニウムキルド鋼の鋳造に使用されていたため、流量の減少を補うためにストッパーヘッドを上げることができます。

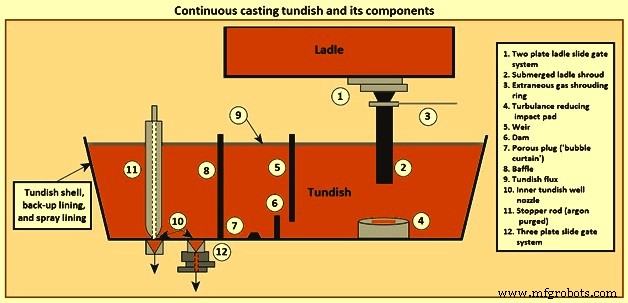

ストッパーヘッドとノズルユニットを介したアルゴンバブリングの使用とともに、脱酸の実践における最近の開発により、アルミナの蓄積の問題が最小限に抑えられました。タンディッシュからの溶鋼の流れを制御する別の開発は、取鍋で採用されているものと同様のスライドゲートシステムの適用です。タンディッシュ用のスライドゲートシステムは、通常3プレートタイプで構成されており、鋳造中にノズルを変更したり、ノズルサイズを変更したりすることもできます。図1は、連続鋳造機のタンディッシュとそのコンポーネントを示しています。

図1連続鋳造タンディッシュとそのコンポーネント

タンディッシュは通常、鋳造前に予熱され、鋳造の初期段階での溶鋼からの熱損失を最小限に抑え、特に重要なノズル領域での金属の凝固を防ぎます。タンディッシュカバーは、鋳造作業中の輻射熱損失を減らすためにも使用されます。

タンディッシュの乗り換えにはタンディッシュカーを使用しています。タンディッシュを運ぶ自走式の馬車です。各タンディッシュは、待機位置にある加熱装置によって高温に加熱され、鋳造が開始される直前にタンディッシュカーによって鋳造ステーションに輸送されます。タンディッシュカーは、走行機能に加えて、各タンディッシュの下部に配置されたサブマージノズルを金型に挿入するリフト機能、水中ノズルの位置を調整するセンタリング機能、および自動溶鋼レベル制御機能を備えています。浮選により不純物を分離するために溶鋼を一定レベルに保つため。タンディッシュカーのサイズは通常、ストランドの数が増えるにつれて大きくなり、隣接する装置との干渉が厳しくなります。したがって、構造ダイナミクスの観点からリーンなメカニズムが必要です。

タンディッシュカーは通常、半分吊り下げられたデザインで、メインの操作プラットフォームに取り付けられています。通常は油圧式で、鋳造または加熱用のタンディッシュを支えて運ぶために使用されます。自動溶鋼レベル制御の重要な装置の1つは計量装置です。これは、重量が時々変化する間、各タンディッシュの溶鋼の重量を高精度で測定するために必要です。タンディッシュカーには、重量測定用の計量メカニズムが組み込まれており、溶鋼の重量を継続的に監視できます。

定常状態と非定常状態の両方の観点から、タンディッシュは、(i)取鍋交換を橋渡しするのに十分な量、(ii)適切な操作深さ、(iii)すべてのストランドへの均一な流れの分配、(iv)を提供する必要があります。介在物浮選のための最適な滞留時間、(v)静かな表面、(vi)適切な耐火物を含む断熱および化学的断熱、および(vii)収量を最適化するための低排水重量能力。

冶金原子炉容器としてのタンディッシュ

強度、延性、耐久性、耐食性の向上など、さまざまな用途に必要とされる特性が向上した鋼が常に求められています。製鋼プロセスをよりエネルギーとコスト効率の高いものにし、環境問題に対処したいという願望もあります。これらの問題により、タンディッシュの冶金反応器への進化が促進され、鋳造前に溶融物の特性を最終的に制御して、目的の機械的特性を備えた最終的な鋼製品を得ることができます。

タンディッシュは鋳造前の製鋼プロセスの最終段階であるため、溶鋼の組成管理の最後の機会にもなります。タンディッシュの組成制御の主な形態は、鋳造が行われるときに溶鋼中の非金属介在物の数とサイズを制限することです。

タンディッシュを介して溶鋼が移動する間、溶鋼は耐火物、スラグ、および大気と相互作用します。鋼の品質に引き続き重点を置くことで、タンディッシュが当初想定されていたよりもはるかに重要な連続冶金反応器としての機能を持っていることがますます明らかになっています。したがって、タンディッシュの適切な設計と操作は、厳密な組成と品質の鋼を提供するために重要です。現代のタンディッシュは、介在物の分離、浮選、合金化、カルシウム処理による介在物の改質、過熱制御、熱および組成の均質化などのさまざまな冶金操作を実行するための最大の機会を提供するように設計されており、鋼、「タンディッシュ冶金」と呼ばれます。

何年にもわたって、連続鋳造タンディッシュに劇的な変化がありました。単なる貯水池と配水船から、今日のタンディッシュは鉄鋼精製船と見なされています。今日のタンディッシュは、制御された速度での溶鋼の金型への供給、熱的および化学的均質化などの特定の冶金学的機能も果たします。また、流体力学、断熱、包含などの多くの品質関連パラメーターの継続的な改善にも焦点を当てています。浮選と除去、水素ピックアップなど

連続鋳造タンディッシュには、(i)品質の製鋼チェーンにおける重要なリンク、(ii)連続精製機、および(iii)冶金信号の送信機を含むいくつかの役割があります。プロセスの核心は、制御されていないタンディッシュがリファイナーではなく汚染物質になるということです。タンディッシュは、その前の取鍋とその後のカビと同じくらい、きれいな鋼の慣行の一部であることは否定できません。一次および二次製鋼工程で鋼に組み込まれた品質がタンディッシュで失われた場合、意図された用途を満たす高品質の製品を生産する能力は、金型での回復に完全に依存します。鋼が金型の範囲内に存在する時間が限られていることを考えると、これははるかに困難な作業であり、完全に凝固する前の最終段階で鋼を洗浄する有限の能力を提供します。

タンディッシュの上面は大気から保護する必要があります。ほとんどの連続鋳造機では、これはタンディッシュフラックス層の追加によって達成されます。タンディッシュフラックス層は表面スラグを生成します。介在物吸収の必要性に加えて、タンディッシュスラグ層の主な機能は、断熱、化学的断熱、および取鍋スラグの緩衝です。タンディッシュスラグの被覆は、塩基性フラックス(石灰/シリカ比が2より大きい)などの複雑に設計された多成分化学混合物、または焦げた籾殻灰や珪藻土などの純粋な化学絶縁酸スラグのように単純なものにすることができます。シリカで構成されています。

タンディッシュは溶鋼の汚染物質と見なされています。溶鋼の介在物形成と汚染の主な原因には、脱酸生成物、鋼取鍋ライニング侵食生成物、取鍋から持ち越された取鍋スラグの同伴、特に入口ゾーンでの過度の変動によるタンディッシュスラグの同伴、再酸化が含まれます。タンディッシュ中の空気による鋼、TiO2介在物などの低温での介在物の沈殿、タンディッシュライニングの侵食、および溶鋼へのさまざまなスラグの乳化。かなりの汚染は通常、連続鋳造の一時的な期間、つまり2つの熱の遷移での取鍋の交換中に発生します。

液体鋼が鋳造機の型に供給される前に、タンディッシュを流れる間に液体鋼から汚染物質または介在物を浮き上がらせる必要がある。介在物は、(i)浮力の上昇とトップスラグへの吸収、(ii)流体の流れの輸送、(iii)アルゴン気泡浮選、(iv)衝突による介在物の成長、およびオストワルド熟成と浮選を含むメカニズムによって除去できます。 'および(v)ライニング耐火物への介在物吸収。最終的な包含先には、トップスラグ、ライニング(安全な除去)、および金型(金型で除去されない場合、鋳造製品に欠陥がある可能性があります)が含まれます。

タンディッシュを出るメルト中の介在物の数とサイズは、タンディッシュ内の介在物の形成と成長を防ぐことによって、また取鍋からタンディッシュに持ち越される介在物を取り除くことによって減少します。したがって、取鍋操作中は、タンディッシュに送られる溶鋼に含まれる介在物の量を減らすために、正しい慣行に従うことも重要です。

タンディッシュのもう1つの重要な機能は、連続鋳造プロセスに送られる溶鋼の温度を制御することです。取鍋からの溶鋼の注入には最大1時間かかることがあるため、入口ストリームの温度は時間とともに変化します。したがって、タンディッシュ自体の熱損失と相まって、鋳造される溶鋼の温度は、鋳造シーケンス中に変動すると予想される可能性があります。ただし、溶鋼の温度は、製品の品質と特性、鋳造機の動作、および耐火物の摩耗に影響を与えます。したがって、変動を制限し、温度を可能な限り最適値に近づけることが望まれます。タンディッシュは緩衝タンクとして機能するため、タンディッシュでの混合が十分であれば、鋳造機に送られる溶鋼の温度変動を大幅に低減することができます。

溶鋼からスラグ相への反応生成物の浮選および同化に利用可能な滞留時間の利点を最大化するために、タンディッシュについていくつかの研究が行われている。反応の生成物は、脱酸、再酸化、沈殿、乳化、および/または耐火性成分の溶鋼への同伴の生成物であり得、したがって、固有および外因性の両方の含有物を包含する。タンディッシュ設計の適切な選択に基づいて、タンディッシュの操作は、(i)滞留時間を最大化することによって介在物浮選を促進するため、(ii)拘束された非腐食性スラグによる介在物同化を確実にするために調整される必要があります。溶鋼からの熱的および化学的損失を低減し、(iv)短絡および不感領域を最小限に抑え、(v)オペレーターに品質と歩留まりの最適な設計を提供します。

タンディッシュを通る流れは流体力学的現象です。これには、単相の乱流流体の流れ、ガスがレードルシュラウドから注入された場合の多相の流体の流れ、滞留時間の分布、運動と除去を伴う介在物の成長、混合と勾配の遷移、熱エネルギー輸送、および開始時の渦形成が含まれますそして鋳造の終わり。タンディッシュでの流体の流れを最適化する目的は、溶鋼から介在物を除去するための最良の流れパターンを実現することです。タンディッシュでの流れの最適化は、乱流抑制剤、インパクトパッド、バッフル、堰、ダムなどのタンディッシュ形状と流れ制御デバイスを介して実現できます。タンディッシュは、(i)高い平均滞留時間、(ii)小さな激しい乱流、デッドおよびショートサーキットボリューム、(iii)大量の層流を提供することにより、最適なフロー、したがってより高い清浄度を実現するように設計されます。領域、(iv)適切な乱流ゾーンでの強制凝固と介在物の浮遊、カバースラグによって同化され、(v)「開いた(赤い)目」が空気吸収に対して液体鋼の覆われていない表面を作成するのを回避します。

タンディッシュ冶金の課題に対する解決策を見つけるための基礎には、いくつかの基本的な要件があります。これらの要件には、(i)ショップのペーシングおよび移行要件に適したタンディッシュサイズの使用、(ii)適切な温度の溶鋼で時間どおりに熱を送り、適切に洗浄すること、(iii)取鍋のない開放性能の最大化が含まれます。 、(iv)水中で完全に覆われた熱の開放、(v)スラグ、ライニング、および耐火物中の容易に還元可能な酸化物を回避するための自動取鍋スラグ検出およびシャットオフの利用、(vi)用途に適合するスラグの設計要件、(vii)移送システムが漏れや空気の吸引を受けないようにする、(viii)浮選を最大化し、遷移を最小化するためのタンディッシュフロー制御デバイス(インパクトパッドを含む)の設計、(ix)タンディッシュを最大で稼働させる定常運転中の体積、(x)一時的な影響を最小限に抑えるための不活性ガスパージなどの技術の利用、(xi)可能であれば継続的な温度の監視、(xii)大きな温度の回避安定したタンディッシュフローを維持するためにスイングをやり直し、(xiii)目詰まりの問題の根本原因を理解して解決し、(xiv)人とカビの安全を損なうことなく歩留まりと生産性を最大化します。

タンディッシュ耐火物の裏地

タンディッシュライニングは、冶金システムのもう1つの重要な部分です。ライニングは不活性であり、鋼の外因性介在物に寄与しないようにする必要があります。タンディッシュ耐火物は、(i)ライニング耐火物、および(ii)フロー制御装置の2つのカテゴリに分類できます。

タンディッシュに関連するさまざまな耐火物には、タンディッシュライニング材料(永久ライニングと作業ライニングの両方)、ダムと堰、インパクトパッド、流量制御システム(モノブロックストッパーまたはスライドゲート)、タンディッシュとカビの間の流し込み保護(シュラウドまたは水中入口ノズル)が含まれます)、タンディッシュノズル、およびシートブロック。ダムと堰はマグネサイトボードまたはアルミナレンガでできています。タンディッシュから金型までの溶鋼は、金型内の溶鋼に沈められたノズルによって供給されます。水中入口ノズルは、腐食や剥離に耐える必要があります。ノズルの目詰まりも重要です。通常、アルミナグラファイトフューズドシリカを使用したアイソスタティックプレスサブマージドエントリーノズルが使用されます。

タンディッシュの耐火物は、鋳造プロセスで途切れることなく、安全で、もちろん、収益性の高い高品質の生産を行うために必要です。本質的に犠牲的であるため、耐火物は鉄鋼製造プロセスに測定可能なコストと品質の影響を与えるため、管理する必要があります。耐火物は、タンディッシュ内の鋼の流れとエネルギーを利用することで、物理的な存在と制御された化学反応の両方を通じて、タンディッシュを連続的な精製容器に変えるのに役立ちます。

タンディッシュライニング材は凝固段階に近いため、溶鋼の品質に直接影響します。タンディッシュの作業ライニングは鋼と接触したままであり、浸食は液体鋼と空気の界面で開始され、タンディッシュ内の液体鋼のレベルが変動します。溶鋼に存在するさまざまな金属酸化物が、タンディッシュ耐火物ライニングの主要な侵食剤です。

タンディッシュの耐火性ライニングには、ライニングの品質とタンディッシュスラグの種類に応じて定義された寿命があります。耐火性の作業ライニング層とタンディッシュスラグの間の化学反応は、特に高シーケンスキャスティングがある場合に非常に重要です。

タンディッシュ耐火物は、溶鋼に対する耐性(高い固相線温度)、タンディッシュスラグに対する耐性、低い熱伝導率(良好な熱絶縁特性)、良好な安定性(鋳造中の耐火物の侵食なし)を含む多くの異なる機能を果たすことが望ましい。 、熱衝撃に対する高い耐性、化学的不活性、使用後に廃棄可能である必要があり、手頃な価格です。さらにタンディッシュ耐火物は、低酸素ポテンシャル、優れた機械的抵抗、容易なデスクルリング、および鋼による低水素ピックアップを備えています。

タンディッシュ接触鋼の耐火物が直接であるかどうかにかかわらず、これらの材料の誤った選択または適用は、悲惨な結果をもたらす可能性があり、操作員の安全に影響を与える可能性があります。鋼の浸透と最終的なタンディッシュブレイクアウトの可能性から保護するための最も重要なことは、適切な断熱性、高温強度、および耐侵食性を備えた材料を選択するだけでなく、接合部をまっすぐに通過しないようにすることです。耐火物の段は、鋼が浸透した場合に凍結する機会を提供し、頭蓋骨鋼は上にある液体の保持のある程度を提供します。

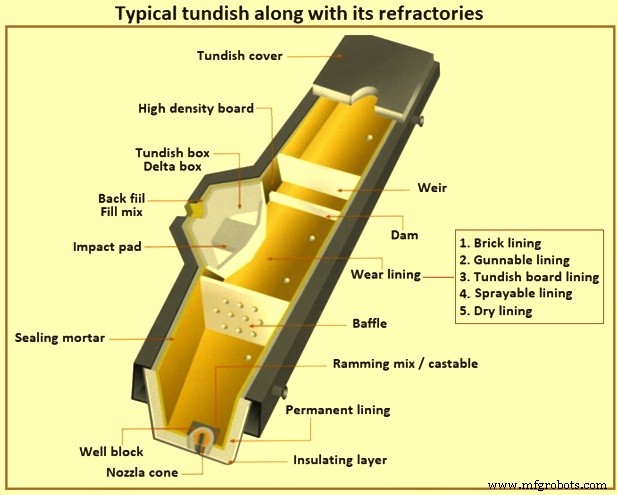

タンディッシュに使用される耐火物は、高い安定性と特殊な特性を備えている必要があります。タンディッシュは耐火物用途の最も重要な分野の1つであり、連続鋳造プロセスにおける最大の「コスト管理センター」の1つでもあります。タンディッシュに関連するさまざまな耐火物は、タンディッシュライニング材料(恒久的および作業用ライニング)、ダムおよび堰、インパクトパッド、流量制御システム(モノブロックストッパーまたはタンディッシュスライドゲート)、タンディッシュとモールド間の注入ストリーム保護(シュラウドまたは水中入口ノズル)です。 、タンディッシュノズル、およびシートブロック。タンディッシュの裏地には、さまざまな裏地の慣習があります。図2は、典型的なタンディッシュとその耐火物を示しています。

図2典型的なタンディッシュとその耐火物

さまざまなタンディッシュ耐火ライニングの慣行は、(i)レンガライニング、(ii)砲撃可能なライニング、(iii)タンディッシュボードライニング、(iv)スプレー可能なライニング、および(v)ドライライニングの5つの主要なタイプに分類できます。

レンガの裏地 –耐火レンガライニングの概念は、1950年代に連続鋳造が導入された当初、タンディッシュライニングに採用されていました。これらのライニングは高アルミナ質れんがで、本質的に取鍋の耐火物をタンディッシュに拡張したものでした。このタイプのライニングに関連する多くの問題があり、代替のライニング手法の開発につながりました。

ガンブルライニング –レンガの裏地に関連する問題のいくつかを克服するために、ガンナブルの裏地が日本で商業的に開始されました。当初、これらはアルミノケイ酸塩ベースでしたが、その後、冶金の実践を支援するためにマグネサイトベースまたは基本タイプに変換されました。このライニングは、モノリシックジョイントフリー構造と比較的改善されたデスクリングを提供しましたが、ガンドライニングの密度が比較的高いため、予熱時間または熱損失の点でほとんど得られませんでした。急速な予熱中にライニングが割れたり剥がれたりする傾向がまだありました。これにより、コールドスタートの練習にガンライニングを使用することもできなくなりました。

タンディッシュボードの裏地 –新しいタイプのタンディッシュウェアライニングが1970年代半ばに導入されました。このライニングは、低密度、高絶縁性、使い捨て、予備成形、および予備硬化の耐火ボードを含むボードシステムで構成されていました。簡単なデスクリング、設備投資なし、シリカ品種の低コストも、多くの鉄鋼メーカーの間で人気を博しました。当初は、「コールドスタート」の練習のみを許可するシリカベースのボードが使用されていました。マグネサイトベースのボードは、予熱性の要件を満たすために1980年代半ばに導入されました。つまり、高合金品質の鋼の製造における低水素を考慮した「ホットスタート」手法です。しかし、ボードライニングシステムに固有のハンディキャップとして、労働集約度、目地や砂の裏打ちの存在、破損などが残っていました。ただし、ボードライニングシステムは、人件費が低く、アプリケーション技術がすぐに利用できない場所で人気があります。

スプレー可能な裏地 –スプレー可能なライニングの開発は、他のライニング手法に関連する問題を克服し、タンディッシュライニングシステムの自動化を推進するために行われました。このスプレー可能なライニングシステムでは、混合後に濃厚なスラリーを輸送し、圧縮空気で「噴霧」した後、最終的にタンディッシュに堆積させることができます。最初のロボットアプリケーションシステムは1982年に委託され、1980年代の後半から、砲撃されたライニングよりも配置密度が低く、ライニングの厚さをより適切に制御できるという大きな利点により、広く使用されるようになりました。流動化後に乾燥粉末を移す必要はなくなりました(砲撃で必要とされるように)。これにより、繊維やその他の化学物質を塊に追加することが可能になり、均一な混合と堆積が実現しました。ライニングを予熱してキャストを「ホットスタート」モードにするか、室温まで冷まして「コールドスタート」タンディッシュにすることができます。硬化中は、ライニングの完全性を確保するためにスプレー可能なライニングを制御する必要があります。このため、タンディッシュパーマネントライニングは理想的には100℃未満で十分に配置できます。重量で最大30%の水を追加するスプレー可能なライニングや、ホースやこぼれの存在などのウェットプロセスは、鉄鋼プラントの運用上の健康と安全の問題を引き起こす可能性があります。それでも、このスプレーライニングシステムは、ボードとガンの多くの利点をうまく組み合わせることができ、ジョイント、サンドバッキング、リバウンドロス、ほこりの問題、断熱不良などの欠点を排除しました。

ドライライニング –タンディッシュ用のドライライニングは、おそらく1986年にヨーロッパで導入されました。このシステムは、ドライパウダーの形で塗布され、タンディッシュの作業用ライニングを形成するために水を追加する必要がないという点で、以前のすべてのプロセスとは異なります。通常、それは比較的少量の熱(約160℃)によって活性化される樹脂結合(バインダー/触媒反応)を利用します。使用する製品によって振動が必要な場合と不要な場合がありますが、フォーマーを使用することが不可欠であり、乾燥粉末はタンディッシュパーマネントライニングとフォーマーの間の隙間に供給されます。熱風は約400℃で導入され、加熱サイクルは約45分かかり、さらに冷却には30分かかります。したがって、多くの時間を節約できます。マイナス面として、ドライシステムは密度が高いため断熱性が低くなります。

製造プロセス