酸洗いラインでの炭素鋼の熱間圧延ストリップの酸洗い

酸洗いラインでの炭素鋼の熱間圧延鋼ストリップの酸洗い

酸洗いは、次の冷間圧延プロセスのために鋼の表面を準備(スケールまたは酸化物を除去)するために実行されます。ロールの摩耗を防ぎ、冷間圧延製品の表面欠陥を回避するために、その後の冷間圧延の前に、酸化物スケールを熱間圧延鋼ストリップから完全に除去する必要があります。スケールの厚さは、主に熱間圧延機の処理パラメータに依存します。主な要因はコイル温度ですが、圧延プロセス自体にも大きな影響があります。

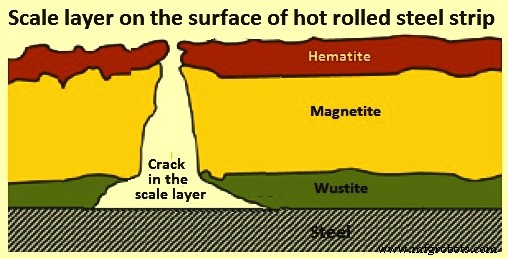

酸化物スケールは、鋼の熱間圧延中に発生し、鋼の表面が空気中の酸素(O2)と反応して、鉄(Fe)の酸化物を形成します。酸化物層はミルスケールとして知られています。ミルスケールは、実際には、FEとO2の比率が異なる3層の酸化鉄で構成されています(図1)。 30.1%のO2を含むヘマタイトFe2O3はスケール層の最も外側の酸化物であり、22.3%のO2を含むウスタイトFeOは最も内側の酸化物です。真ん中のマグネタイトFe3O4には27.6%のO2が含まれています。すべての酸化物が存在する場合、スケールの中間層はマグネタイトです。 566℃を超える温度では、ウスタイトが主な酸化物ですが、566℃未満の冷却では、その一部が鉄と磁鉄鉱に変換されます(4FeO =Fe3O4 + Fe)。ロッドとバーのローリングで発生する可能性のある急速冷却の場合、冷却された製品にはかなりの量のウスタイトが保持されます。コイル状のストリップのように、熱間圧延後の冷却が比較的遅い場合、マグネタイトは冷却された製品のスケールの主要な酸化物成分です。

図1熱間圧延ストリップの表面のスケール層

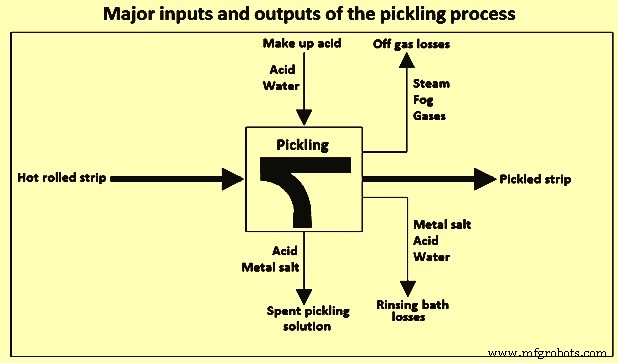

酸洗いは、鋼の表面からスケールを取り除くために使用されるいくつかのプロセスの中で最も一般的です。酸洗いという用語は、酸水溶液に浸すことによるスケールの化学的除去を指します。このプロセスは、1700年代後半に、酢の大桶に浸すことによって鋼板がスケール除去されたときに始まりました。時間の制約(連続操作に対するバッチ)、およびスケールの厚さ、組成、物理的性質(亀裂)に応じて、使用する酸溶液の種類、強度、温度を大きく変えることができます。図2は、酸洗いプロセスの主な入力と出力を示しています。

図2ピクルスプロセスの主な入力と出力

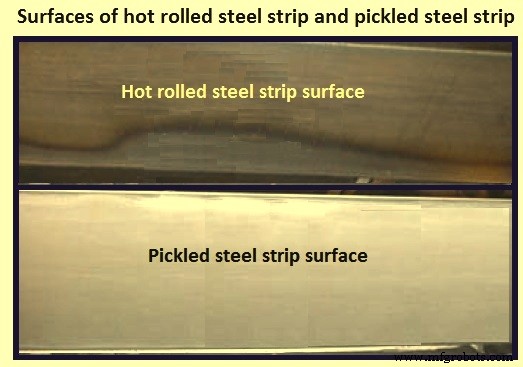

熱間圧延鋼帯と漬物鋼帯の表面を図3に示します。

図3熱間圧延鋼帯と漬物鋼帯の表面

ピクルスソリューション

炭素(C)鋼の場合、ほとんどのバッチ酸洗い操作で硫酸(H2SO4)が使用されますが、塩酸(HCl)酸は、1994年の時点で、熱間圧延ストリップでの連続操作に最適な酸洗い剤になっています。 HCl酸による酸洗いは1964年に始まり、ゆっくりと多くの酸洗い設備がHCl酸酸洗いに切り替わりました。 HCl酸とH2SO4酸の混合物もバッチ酸洗いに使用されており、多くの場合、H2SO4酸酸洗い浴に岩塩(NaCl)を添加します。このような方法は、HCl酸に関連する明るい酸洗い鋼の表面特性を与え、酸洗い速度を上げることが期待されますが、いくつかの欠点がないわけではありません。 HClだけで可能な迅速なスケール除去率を達成するために必要なHClとH2SO4酸の比率は高すぎて経済的ではなく、混合酸は現在使用されている多くの使用済み漬物処理方法では適切に処理できません。 。

H2SO4酸ピクルスの利点は、(i)酸をより頻繁に更新できること、(ii)温度を上げると、より低い酸濃度で効果的にピクルス化できること、(iii)硫酸鉄(FeSO4)の回収が容易であること、および(iv)ピクルス化の速度です。温度を変えることによって制御することができます。 H2SO4酸洗の欠点は、(i)基鋼への酸の攻撃が大きく、(ii)鋼へのH2の拡散が大きく、(iii)酸洗いの残留物が付着しやすく、(iv)酸溶液を加熱することです。

>HCl酸ピクルスの利点は、(i)ピクルス溶液が室温で使用されるため、加熱コストが削減されること、(ii)スケールがより広範囲に除去されること、(iii)拡散によるH2の浸透が少ないこと、(iv)Feの堆積が少ないことです。漬物の表面の塩。 HCl酸洗の欠点は、(i)周囲温度以上に加熱するとヒュームが発生すること、(ii)酸回収システムが高価であること、(iii)機器に対して腐食性が高いこと、(iv)H2SO4酸よりも廃棄コストが高いことです。表1は、連続酸洗いラインでのH2SO4酸とHCl酸による酸洗いの比較を示しています。

| タブ1H2SO4酸とHCl酸による酸洗いの比較 | ||||

| Sl。No. | 件名 | ユニット | 値 | |

| H2SO4酸 | HCl酸 | |||

| 1 | 0.98 | |||

| 2 | ||||

| 3 | kWh | 18.5 | 18.5 | |

| 4 | 2.1 | 1.4 | ||

| 5 | kg | |||

| 6 | H2SO4(25%溶液) | 85 | ||

| 7 | HCl(17%溶液) | 140 | ||

| 8 | 0.35 | 0.35 | ||

| 9 | ||||

| 9a | kg | 90 | 160 | |

| 9b | kg | 18 | ||

| 9c | kg | 22 | ||

炭素鋼の錆やスケールを除去するために、HClまたはH2SO4以外の酸が使用されてきました。クエン酸、シュウ酸、ギ酸、フッ化水素酸、フルオロホウ酸、およびリン酸はすべて鋼からミルスケールを除去することができますが、除去速度は一般に、ほとんどの商業用途、特に連続操作にとって有用または経済的とは見なされません。

スケール除去のメカニズム

鉱酸による酸洗いは、スケールの亀裂を介して酸が浸透し、続いて酸が最も内側のスケール層およびベース鋼と反応することを伴います。酸がベース鋼と反応するときに形成される水素(H2)ガスの存在、およびFeOの溶解は、鋼表面からの外側スケール層の剥離を助けます。

H2SO4酸とFeOまたは実質的にFe3O4がFeと混合されたスケールとの反応は硫酸第一鉄(FeSO4)および水を形成します。式(i)FeO + H2SO4 =FeSO4 + H2O、および(ii)Fe3O4 + Fe + 4H2SO4 =4FeSO4+4H2O。 H2SO4酸とベース鋼との反応により、式Fe + H2SO4 =FeSO4 + H2(g)に従ってFeSO4およびH2ガスが形成されます。

H2SO4酸による酸洗いの場合、酸はミルスケールの亀裂を通って鋼の表面に到達し、表面の鉄を溶解します。このプロセスでH2バブルが形成されます。スケールはH2によって緩められます。酸へのスケールの溶解は遅いプロセスであるため、それはお風呂に落ちてゆっくりと溶解します。酸洗いの両方の反応は発熱反応ですが、コールドストリップの加熱に関連する熱損失と周囲の大気への熱損失を補償しないため、浴加熱が必要です。加熱は蒸気で行います。酸洗いは鋼への酸の攻撃によって行われるため、その過程で酸洗いが過剰になる可能性が高くなります。酸洗いの生成物はFeSO4で、これは緑色で、通常、H2SO4酸の再生中に回収されます。 H2SO4酸洗は、酸の濃度と温度に依存します。酸の濃度が0%から25%に増加すると、酸洗い率は比例して上昇します。 25%を超えると、酸洗い率の増加は遅くなります。酸洗い速度に対する温度の影響は、25℃と95℃の間で6℃から8℃に上昇するたびに酸洗い速度が2倍になることです。

HCl酸の場合、スケールの除去には主に酸化物への直接攻撃が含まれます。ただし、スケールの亀裂を介した酸の浸透は、スケールの除去プロセスに寄与しますが、スケールの亀裂の強化による影響の大きさは、H2SO4酸の場合よりもいくらか小さくなります。 HClとFeO、または実質的にFe3O4がFeと混合されたスケールとの反応は塩化第一鉄(FeCl2)と水を形成し、式(i)FeO + 2HCl =FeCl2 + H2O、および(ii)Fe3O4 + Fe + 8HCl =4FeCl2+4H2O。 HCl酸と卑鋼との反応により、式Fe + 2HCl =FeCl2 + H2(g)に従ってFeCl2およびH2ガスが形成されます。

H2SO4酸による酸洗いは、C鋼のロッドとワイヤーのバッチ酸洗い(最大0.60%C)や、浴中のFe濃度が100立方センチメートルあたり8グラム(g / 100)未満の場合の連続洗浄に使用すると、満足のいく結果が得られます。 cc)。市販のH2SO4酸は通常93%の濃度レベルで供給されますが、HCl酸は31%または35%の濃度で供給されます。 H2SO4酸を使用する利点は、酸洗い液よりも発煙が少ないことです。欠点には、特に高C鋼での表面の暗さや汚れの生成、および浴中のFe塩のH2SO4酸に対するより大きな抑制効果が含まれます。

H2SO4酸洗いからの放出には、スプレー(H2ガスを生成するベース鋼への酸攻撃から生じる酸洗い溶液の液滴)が含まれる場合があります。したがって、機器の局部的な腐食や不十分な作業条件を防ぐために、適切な換気を行う必要があります。

熱間圧延高C鋼のバッチ酸洗いには、HCl酸による酸洗いが好ましい。連続酸洗い操作でもHCl酸を使用して、低C鋼と高C鋼の両方に必要な非常に均一な表面特性を生成します。これらの短時間の操作では、過剰なピクルスの可能性が最小限に抑えられます。

HCl酸溶液でのバッチピクルスの操作条件には、通常、酸濃度8 g / 100 cc〜12 g / 100 cc、温度38℃〜40℃、浸漬時間5分(分)〜15分が含まれます。 13g/100ccの最大許容鉄濃度。 HCl酸による酸洗いでは、通常、化学抑制剤を使用して、ベース鋼への酸の攻撃を減らします。

HCl酸は、H2SO4や他の酸と比較した場合、多くの利点があります。それは一貫して高C鋼上に均一な薄い灰色の表面を生成します。漬け過ぎの可能性は少ないです。効果的な酸洗いは、13 g /100ccの高いFe濃度で得られます。塩化物の溶解度が高いため、すすぎが容易になります。 HCl酸の主な欠点は、優れたヒューム制御システムが必要なことです。 HCl酸洗からの放出には、機器の局部的な腐食や不十分な作業条件を防ぐために適切に排出されるHClガスが含まれます。

ピッキングの速度は、ベース鋼の成分、酸化物の付着の種類、溶液中の酸濃度とFeSO4またはFeCl2濃度、溶液の温度、攪拌、浸漬時間、阻害剤の存在など、いくつかの変数の影響を受けます。 。酸濃度または温度が上昇すると、酸洗い速度が増加します。酸洗いを続けると、遊離酸(H2SO4またはHClが枯渇し、酸洗いが効果的に行われず、処理された鋼の表面の品質が低下する程度にFe塩が酸洗い液に蓄積します。その時点で、酸洗い液は酸洗いタンクを貯蔵タンクに移し、酸洗いタンクに新鮮な酸溶液を補充します。酸の移送は、連続モードまたはバッチモードで行われます。

油を塗った鋼による酸洗い浴の過度の汚染は、不均一な酸洗いと鋼の汚れをもたらします。この問題を回避するために、油を塗った鋼は酸洗いする前に脱脂する必要があります。油を塗った鋼または脱脂した鋼を酸洗いする場合、酸性溶液に湿潤剤を使用すると、浴の有効性と効率が向上し、それによって浸漬時間が短縮されます。多くの市販の酸洗い抑制剤は、湿潤剤を配合しています。

酸洗いラインは、多くの場合、g / 100 CCの重量/体積(w / v)単位で酸およびFe塩濃度を報告します。これらの単位は大まかに「パーセント」と呼ばれることもありますが、g / 100ccの濃度をg/ccの溶液の密度で割って、真の重量パーセント(重量/重量、またはw / w、単位)に変換します。 )。この目的のために、密度を計算するための近似方程式は、H2SO4-FeSO4溶液およびHCl-FeCl2溶液に関する公開データから開発されました。これらの方程式は、D =0.9971 +(0.00633)x C(H2SO4)+(0.0099)x C(FeSO4 )およびD =0.9971 +(0.00446)x C(HCl)+(0.00815)x C(FeCl2)、ここでDは25℃でg / ccで表され、濃度C(H2SO4)、C(FeSO4)、C (HCl)、およびC(FeCl2)はg /100ccで表されます。

阻害剤

(i)Feの過剰な損失を伴うベース鋼への酸の攻撃を最小限に抑え、(ii)表面品質の低下に寄与する過剰な酸洗いに関連する孔食を回避し、(iii)酸溶液を減らすために、酸洗液に抑制剤を添加します。酸が鋼を攻撃するときに形成されるH2に起因するスプレー、(iii)酸消費量の低減、(iv)H2の脆化のリスクの最小化。適切な濃度で使用された場合、阻害剤はスケール除去の速度にそれほど影響を与えません。鋼への酸による攻撃を防ぐために、酸洗い液には多くの添加剤が使用されています。ふすま、ゼラチン、接着剤、石油精製や石炭コークス化の副産物、木材タールなどの天然物が最初に使用されました。最新の阻害剤は主に、窒素(N2)塩基化合物(ピリジン、キニジン、ヘキサメチレンテトラミン、およびその他のアミンまたはポリアミン)、アルデヒドおよびチオアルデヒド、アセチレンアルコール、硫黄(S)を含む活性合成物質の混合物を含む湿潤剤の配合です。チオ尿素やチオ尿素誘導体などの化合物。

多くの場合、2つ以上の有効成分が相乗効果をもたらし、それによって混合物は個々の成分の相加効果よりも効果的です。良い抑制剤は、以前に使用された多くの天然物の特徴である、作品に堆積するスラッジである「ブレイクアウト」を示さないことです。漬物の温度で安定し、不快な臭いを発しないようにする必要があります。 H2SO4酸で使用される最新の阻害剤には、多くの場合、チオ尿素またはアミンで置換されたチオ尿素が含まれています。 HCl酸で使用するために開発された新しい阻害剤のほとんどは、有効成分としてアミンまたは複素環式N2化合物を含んでいます。 H2SO4酸洗では、酸洗い浴でのFeSO4の蓄積も酸の活性を阻害し、鋼の洗浄と光沢化のための溶液の有効性を低下させます。ほとんどの鋼は酸と反応し、抑制された溶液を必要とします。

リン含有量が高い(0.03%以上)鋼は、特に酸洗いしやすい傾向があります。抑制された酸性溶液は、一般に、パイプの内面を洗浄するために連続ストリップラインで使用されます。連続ストリップピクルス中の浸漬時間はバッチ操作よりも大幅に短いですが、抑制剤を使用しない場合、ラインストップ中にベース鋼の過剰な損失が発生します。これは、粗く過剰に漬けられた表面のためだけでなく、製品の重要な最終ゲージ要件への影響のためにも好ましくありません。

添加は、酸洗いタンクへの酸の添加または大型貯蔵タンクの酸の量に比例して行うのが最適です。酸洗い液に抑制剤を導入する不十分な方法は、実際の酸の添加とは関係のない特定の時間間隔で抑制剤を浴に添加することです。阻害剤を添加する前は、浴を抑制しすぎており、添加した直後は、浴を過剰に抑制している可能性があります。

酸性溶液中の抑制剤の作用における主要なステップは、鋼表面への吸着であることが一般的に認められています。次に、吸着された抑制剤は、腐食の陰極および/または陽極の電気化学的プロセスを遅らせるように作用する。抑制剤の濃度が推奨レベルをはるかに下回ると、鋼の表面に吸着された抑制剤の層が不完全になり、保護されていない領域に優先的に攻撃する可能性があります。

0.40%C未満のプレーンC鋼、および10%〜14%のH2SO4酸(比重1.82)を含み、70℃以上で動作するバッチピクルスバスの場合、0.25%〜0.50の濃度で強力な抑制剤が使用されます。タンク内の%生酸。 FeSO4の濃度が30%に達したら、このレベルのFe塩は酸洗いプロセスを遅くし、製品の表面に汚れを形成する可能性があるため、溶液は廃棄されます。 HSO4酸を用いたバッチピクルスでFeレベルがこの濃度に近づくと、抑制剤をさらに追加する必要はありません。 0.40%C以上を含むプレーンC鋼は、やや低温(60°C〜66°C)でFeSO4濃度が20%未満の同様の浴で酸洗いされます。

HCl酸では、生の酸の0.125%から0.25%の濃度で強力な抑制剤が使用されます。 H2SO4酸とHCl酸の両方の酸洗い速度は、酸洗い溶液に高レベルのFeが含まれている場合(高レベルはHClで許容されます)、特に低酸濃度と組み合わせると低下する傾向があるため、市販の酸洗い浴添加剤または促進剤が使用されることがあります酸洗い率を高めるため。これらの独自の材料は通常、スケール溶解中の酸による過度の卑金属攻撃を防ぐために阻害剤を配合しています。

酸化物を除去するにはより多くの化学作用が必要なため、高合金鋼の酸洗いには抑制されていない酸溶液がよく使用されます。合金鋼を酸洗いするときに抑制剤を使用する場合は、普通のC鋼に推奨される濃度よりもいくらか低い濃度をお勧めします。

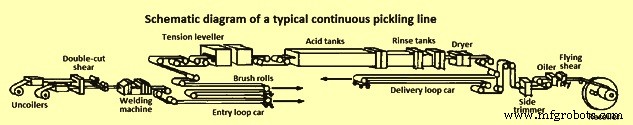

連続したストリップピクルスライン

水平ピクルスタンクを備えた連続ストリップピクルスラインは、頭から尾まで溶接されたコイルを処理することができます。酸洗いラインの心臓部は酸浴であり、これは通常、3つまたは4つのタンクが連続して構成されており、酸洗い酸が含まれています。入口セクションは、コイルコンベヤー、1つまたは2つのアンコイラー、1つまたは2つのプロセッサー、1つまたは2つの鋏、および溶接機で構成されます。プロセッサーは、巻き戻し装置と一体であり、マンドレル、ホールドダウンロール、および一連の小径ロールで構成されています。ストリップがプロセッサを介して曲げられると、スケール層に亀裂が発生します。ラインのストリップの破損を防ぐには、適切な溶接と溶接トリミングが不可欠です。

連続酸洗いラインでは、コイルを頭から尾まで結合する必要があります。これを達成するために、入口端の油圧せん断は、コイルの両端からストリップの一部を切り取り、コイルの端を直角にし、コイルの損傷した外側のラップを取り除きます。各コイルの準備を迅速化するために、ストリップが切断された直後に、ラインにチャージされる前に、ヘッドエンドがせん断されます。次に充電されるコイルのヘッドが最後のコイルのテールに突き当たって、高電圧(および電流)が継ぎ目に印加され、両端が溶けます。次に、2つのストリップが油圧で強制的に結合(動揺)され、いわゆる「バットウェルド」で結合されます。溶接機の直後の切削工具は、動揺中に継ぎ目から押し出されたフラッシュをトリミングします。ライン上のストリップの破損には再スレッドが必要であり、時間がかかるため、溶接の健全性は非常に重要です。

ピクルスタンクの前のセクションでは、ストリップに張力をかけるためのブライダル、ウェットループピットの形のストリップアキュムレータ、またはより近代的なラインの場合はコイルカーアキュムレータ、およびスケールを効果的にクラックするだけでなくストレッチレベラーを使用します、だけでなく、優れたストリップ形状にも貢献します。

酸洗いセクションには通常、3つ以上のタンクが含まれています。いわゆる「ディープタンク」は、通常、深さ1.2 m、長さ32mまでです。酸タンクは、鋼にゴムの層が接着された鋼製のシェルです。ゴムは、シリカベースの耐酸性レンガのライニングによって摩耗から保護されています。ほとんどのラインには、ストリップの移動方向に逆流するピクルス溶液のカスケードフローがあります。最後のタンクに新鮮な酸を加えると、酸の濃度が最も高くなります。酸濃度は最後のタンクから最初のタンクに向かって減少し、そこから使用済みの漬物液が排出されます。すすぎセクションは酸洗いセクションの後に続きます。

一部の最新のラインでは、酸洗い液は、液体の深さが約0.4 m、長さが最大約36mの浅いタンクに含まれています。それらはカスケードシステムを含みますが、各タンクの溶液は熱交換器を介して再循環されます。ライン停止中、酸洗い液は浅いタンクから個々の貯蔵タンクに急速に排出され、ラインの起動時にポンプで戻されます。深いタンクを備えたラインには通常、延長されたライン停止中に酸性溶液からストリップを除去するためにストリップリフターが提供されています。タンクカバーはグラスファイバーまたはポリプロピレンで作ることができます。一部のラインには、耐酸性ゴムで覆われたスキージロールがあり、各タンク出口のストリップの上下に配置されており、あるタンクから別のタンクへの酸の持ち越しを最小限に抑えています。従来のラインよりも効果的な酸洗い作用を提供すると主張する乱流の浅いタンクの連続ストリップラインも使用されています。

多くの連続ラインで使用される特に効果的なリンス方法は、カスケードリンスシステムです。いくつかのすすぎコンパートメントが使用され、最後のコンパートメントに真水が追加されます。そのコンパートメント内のソリューションは、堰を越えて前のコンパートメントにカスケードされます。余剰分は第1区画からオーバーフローし、下水処理場に送られます(一部はピクルスタンクの補給水として使用できます)。各コンパートメントには、前のコンパートメントよりも少ない酸が含まれています。すすいだ後、ストリップは風乾され、鈍い銀色の構造で空気乾燥機を離れます。

ラインの出口端には、通常、出口ストリップアキュムレータがあります。入口端と出口端の両方のアキュムレータは、大きなストリップアキュムレータです。それらはルーパーとも呼ばれ、酸タンクの入口と出口の両方の端に取り付けられ、コイルの交換のために入口と出口の端が停止したときに、ストリップがピクルスタンクとリンスタンクを一定速度で移動し続けるようにします。これは、生産性の観点からだけでなく、酸タンクと空気乾燥機の間でストリップが停止したときに発生する可能性のある汚れを回避するためにも重要です。

ラインの出口端にある他の機器は、ステアリングロール、ストリップ検査ステーション、デュアルサイドトリマー、オイラー、および1つまたは2つのコイラーです。ラインの出口端で、ピクルスにされたストリップのエッジは、必要に応じて回転せん断「ナイフ」(デュアルサイドトリマー)によってトリミングされ、より均一な幅とエッジの状態になります。通常、ピクルスラインでエッジをせん断すると、幅から約30mmから50mmの「サイドトリム」が除去されます。コイル状になる直前に、ストリップの表面にオイルが塗布されます。オイラーズは、最終製品の清浄度を向上させるために、S添加剤を含むオイルを塗布します。亜鉛メッキ製品は通常、酸洗い後に油をさしません。次に、漬物はコイル状に巻かれます。ピクルスラインには、ピクルスタンクからの排出物/スプレーを捕捉するためのヒュームスクラバーが必要です。

ピクルスセクションの最新のラインの最高速度は、毎分300メートル(m /分)から460メートル/分に達する可能性があります。このような速度での持続的な動作は、コイル処理の他の側面によって制限されますが、ピクルスタンクの酸濃度と温度の選択は、高速動作の期間中に完全なスケール除去が達成されるようにする必要があります。典型的な連続酸洗いラインの概略図を図3に示します。

図4典型的な連続酸洗い線の概略図

いくつかの酸洗いラインは、1つまたは2つのHCl酸スプレーカラムが使用される垂直塔を利用しています。酸スプレーカラムは、21mから46mの塔の高さで、ガラス繊維強化ポリエステル製のセクションに組み立てられ、密封されています。タンクセクションはゴムで裏打ちされた鋼から作られています。使用後、酸はサンプに流れ込み、循環タンクに戻されます。再循環タンク内の酸の組成は、通常、11 g / 100 cc HCl酸と13%FeCl2に維持されます。それはCブロック熱交換器を通過し、77℃でスプレーに送られます。このタイプのほとんどのラインには酸再生設備があります。入口と出口のコイルの取り扱いは、より一般的な水平線に似ています。

ピクルスラインの種類

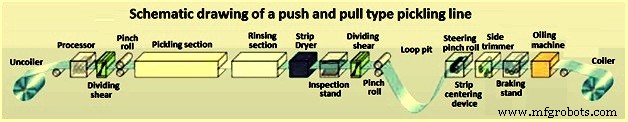

基本的に3種類の酸洗いラインがあります。これらは、(i)プッシュアンドプルタイプの酸洗いライン、(ii)半連続酸洗いライン、および(iii)連続酸洗いラインです。 プッシュアンドプルタイプのピクルスライン –これらのタイプのラインは、通常、中小規模の生産能力に使用されます。これらのラインでは、ホットストリップの好ましい厚さは1.5mm以上です。これらのタイプのラインでは、ストリップは溶接もステッチもされていませんが、ストリップごとにラインストリップを押したり引いたりします。

プッシュアンドプル酸洗いラインの利点は、高い柔軟性と低い投資コストでの高い生産性を兼ね備えていることです。溶接機、ルーパー、ブライドルロールなどのコストのかかる機器は必要ありません。浅い酸洗いタンクの設計により、高い乱流と酸洗い時間の短縮が保証されます。

プッシュおよびプルピクルスラインは、1mmから16mmのストリップの厚さと、最大2,100 mmのストリップの幅を、さまざまな鋼種と寸法で、コイルごとに、直接連続して処理することができます。 C鋼用のこれらのラインは、年間最大120万トン(Mpta)の最大容量を持つことができます。個別の循環および加熱システムを備えた最適化された酸洗いプロセスにより、完全に酸洗いされた欠陥のないストリップ表面を提供しながら、ユーティリティの消費を最小限に抑えることができます。この線の概略図を図5に示します。

図5プッシュアンドプルタイプの酸洗い線の概略図

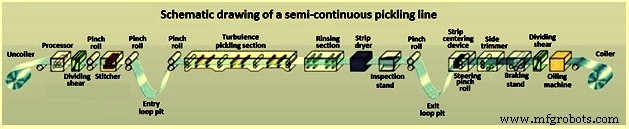

半連続酸洗いライン –半連続ピクルスラインの優れた機能は、小さなルーパーです。これにより、入口領域でスティッチャーによってストリップが結合されている間、プロセスセクションのストリップが完全に停止する必要がなくなります。その結果、ストリップのすべての長さを再スレッド化する必要はありません。これらのラインは、中小規模の生産能力に適しています。これらのラインは、薄いストリップと超薄いストリップの厚さ(3 mm未満)に適しています。追加の利点は、後で連続モデルにアップグレードできることです。半連続酸洗い線の概略図を図6に示します。

図6半連続酸洗い線の概略図

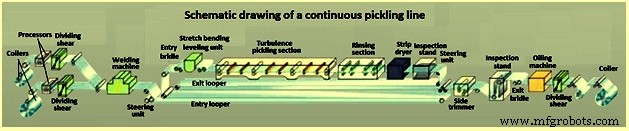

連続ピクルスライン –これらのラインは、中容量から大容量、および薄片から中程度の厚さのストリップを対象としています。これらのラインでは、連続酸洗いラインの入口にある溶接機が個々のストリップをエンドレスストリップに結合し、次に水平ルーパーが処理セクションで継続的に高速を確保します。これは、非常に高い容量で最高の品質基準を達成することが可能であることを意味します。連続酸洗いラインは、冷間圧延機に結合することもできます。連続酸洗い線の概略図は図7にあります。

図7連続酸洗い線の概略図

製造プロセス